Um Holzkohle zu verkohlen, müssen Sie ein organisches Material wie Holz oder Biomassebriketts in einer sauerstoffarmen Umgebung erhitzen. Dieser Prozess, bekannt als Pyrolyse, ist kein einfaches Verbrennen; es ist eine kontrollierte thermische Zersetzung, die Wasser, flüchtige Verbindungen und Gase austreibt und eine Substanz mit einer hohen Konzentration an reinem Kohlenstoff hinterlässt.

Das Kernprinzip der Verkohlung ist die kontrollierte Umwandlung, nicht die Verbrennung. Durch präzises Management von Hitze und Sauerstoffentzug zerlegen Sie systematisch rohe Biomasse, um ihren Kohlenstoffgehalt zu reinigen und flüchtige Materialien in eine stabile, energiedichte Holzkohle zu verwandeln.

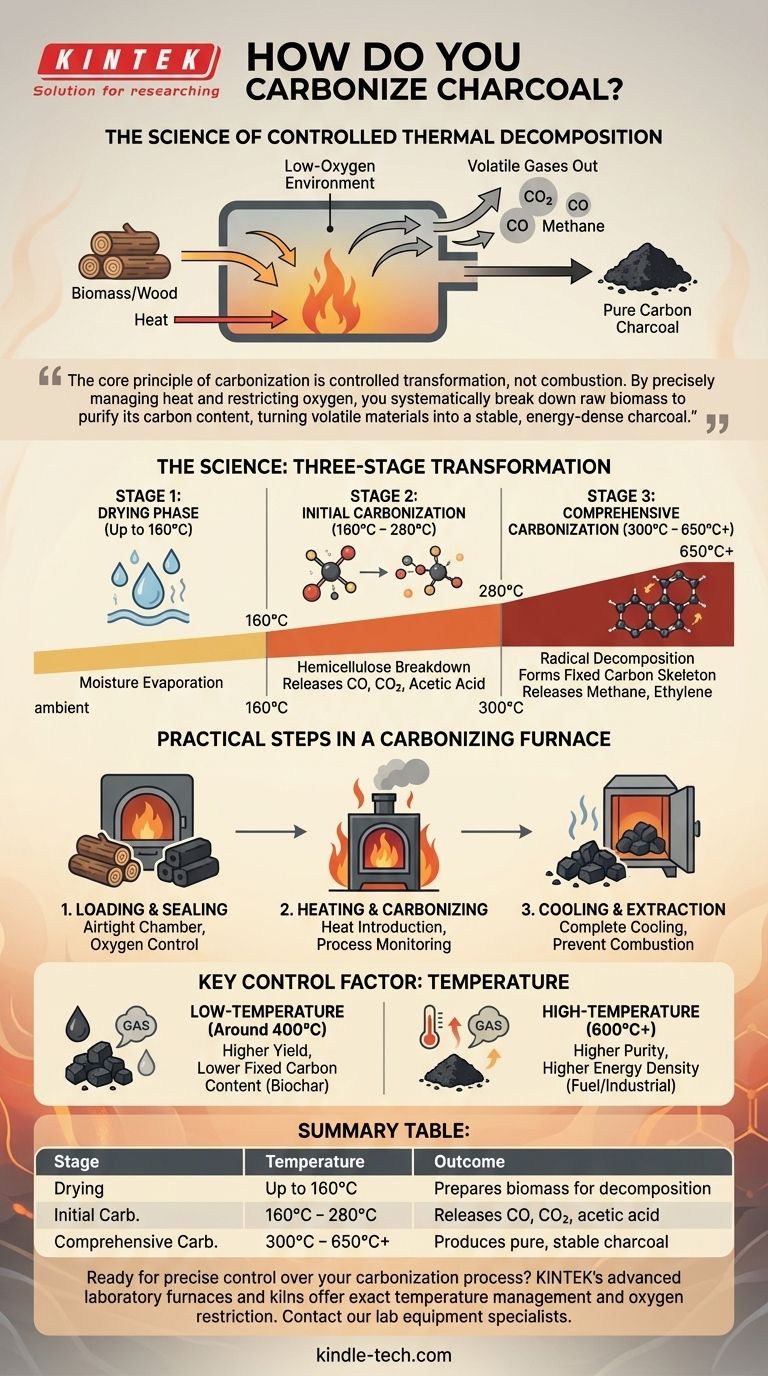

Die Wissenschaft der Verkohlung: Eine dreistufige Transformation

Die Verkohlung ist eine fortschreitende chemische Veränderung. Wenn die Temperatur in einem versiegelten Ofen oder Brennofen ansteigt, durchläuft das Rohmaterial drei verschiedene Phasen, um zu Holzkohle zu werden.

Stufe 1: Die Trocknungsphase (bis 160°C)

Die anfängliche Wärmezufuhr konzentriert sich auf ein Ziel: das Austreiben von Feuchtigkeit. Das gesamte Wasser, das in den Zellen der Biomasse enthalten ist, verdampft und bereitet das Material auf die kommenden chemischen Veränderungen vor.

Stufe 2: Erste Verkohlung (160°C – 280°C)

Sobald das Wasser verdunstet ist, beginnt das Material sich zu zersetzen. Weniger stabile Verbindungen, wie Hemicellulose, zerfallen. In dieser Phase werden Gase wie Kohlendioxid (CO2), Kohlenmonoxid (CO) und geringe Mengen Essigsäure freigesetzt.

Stufe 3: Umfassende Verkohlung (300°C – 650°C+)

Dies ist die kritische Phase, in der echte Holzkohle entsteht. Die Temperatur löst eine radikale chemische Zersetzung der verbleibenden organischen Substanz aus. Komplexere Verbindungen zerfallen und setzen brennbare Gase wie Methan und Ethylen sowie Nebenprodukte wie Holzteer und Carbinol frei. Was übrig bleibt, ist das feste Kohlenstoffgerüst – die Holzkohle selbst.

Die praktischen Schritte in einem Verkohlungsofen

Obwohl die Wissenschaft komplex ist, sind die operativen Schritte unkompliziert und konzentrieren sich auf die Schaffung der richtigen Umgebung für die Transformation.

Schritt 1: Beladen und Versiegeln

Das Rohmaterial, wie Holzscheite oder Biomassebriketts, wird in den Verkohlungsofen oder -brennofen gelegt. Die Kammer wird dann luftdicht verschlossen, um die Sauerstoffzufuhr zu kontrollieren.

Schritt 2: Erhitzen und Verkohlen

Dem versiegelten Raum wird Wärme zugeführt, wodurch der oben beschriebene dreistufige Prozess eingeleitet wird. Der Bediener überwacht den Prozess, oft indem er die Farbe und Dichte des aus den Entlüftungsöffnungen austretenden Rauchs beobachtet.

Schritt 3: Abkühlen und Entnehmen

Nach Abschluss der Verkohlung muss die Holzkohle vollständig abkühlen, bevor sie der Luft ausgesetzt wird. Ein zu frühes Öffnen der Kammer würde dazu führen, dass die heiße Holzkohle sich entzündet und zu Asche verbrennt. Nach dem Abkühlen wird die fertige Holzkohle entnommen.

Das Verständnis des entscheidenden Kontrollfaktors

Die Qualität und Art der produzierten Holzkohle sind nicht dem Zufall überlassen. Sie sind das direkte Ergebnis der Art und Weise, wie Sie die Verkohlungsumgebung steuern.

Die entscheidende Rolle der Temperatur

Die Endtemperatur bestimmt die Eigenschaften der Holzkohle. Durch Anpassung des Luftstroms in den Ofen steuern Sie die Heizrate und die erreichte Maximaltemperatur.

Niedertemperatur- vs. Hochtemperatur-Holzkohle

Eine niedrigere Endtemperatur (um 400°C) erzeugt eine höhere Holzkohleausbeute, jedoch mit einem geringeren Fixkohlenstoffgehalt. Umgekehrt führt eine höhere Temperatur (600°C+) zu einer reineren, energiedichteren Holzkohle, aber mit einer geringeren Gesamtausbeute, da mehr Material in Gas umgewandelt wird.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Verkohlungsprozess hängt vollständig von den gewünschten Eigenschaften des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute liegt (z.B. für Biokohle): Verwenden Sie einen Niedertemperaturprozess, um mehr von der Masse des Materials als festen Kohlenstoff zu erhalten.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Energiedichte liegt (z.B. für Brennstoff oder industrielle Nutzung): Verwenden Sie einen Hochtemperaturprozess, um fast alle flüchtigen Bestandteile auszutreiben und nahezu reinen Kohlenstoff zu hinterlassen.

Letztendlich geht es beim Meistern der Verkohlung um die präzise Kontrolle der Hitze und den strategischen Sauerstoffentzug.

Zusammenfassungstabelle:

| Stufe | Temperaturbereich | Schlüsselprozess | Ergebnis |

|---|---|---|---|

| Trocknung | Bis 160°C | Feuchtigkeitsverdampfung | Bereitet Biomasse auf die Zersetzung vor |

| Erste Verkohlung | 160°C – 280°C | Hemicellulose-Abbau | Setzt CO, CO2, Essigsäure frei |

| Umfassende Verkohlung | 300°C – 650°C+ | Radikale Zersetzung organischer Substanz | Produziert reine, stabile Holzkohle |

Bereit, präzise Kontrolle über Ihren Verkohlungsprozess zu erlangen? Ob Ihr Ziel hochertragreiche Biokohle oder hochreine Industrieholzkohle ist, die fortschrittlichen Laboröfen und Brennöfen von KINTEK sind für exaktes Temperaturmanagement und Sauerstoffentzug konzipiert. Unsere Experten helfen Ihnen bei der Auswahl der idealen Ausrüstung, um Ausbeute, Reinheit und Energiedichte für Ihre spezifische Biomasse zu optimieren. Kontaktieren Sie noch heute unsere Laborexperten, um Ihr Projekt zu besprechen und eine personalisierte Lösung zu erhalten. Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Wie regeneriert man Aktivkohle? Meistern Sie den 3-Stufen-Thermoprozess zur Kosteneinsparung

- Wie hoch ist die Temperatur eines Kohle-Regenerierungsofens? Beherrschen Sie den 750-800°C-Reaktivierungsprozess

- Kann Aktivkohle regeneriert werden? Ein Blick auf den industriellen Reaktivierungsprozess

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien