Im Grunde genommen ist das Haupthindernis für den breiten Einsatz von Graphen die immense Schwierigkeit, ein hochwertiges Material kostengünstig in Massenproduktion herzustellen. Während Labormethoden nahezu perfektes Graphen erzeugen können, haben die bestehenden Prozesse für die industrielle Produktion Schwierigkeiten, die erforderliche Reinheit, strukturelle Integrität und wirtschaftliche Tragfähigkeit konstant zu erreichen.

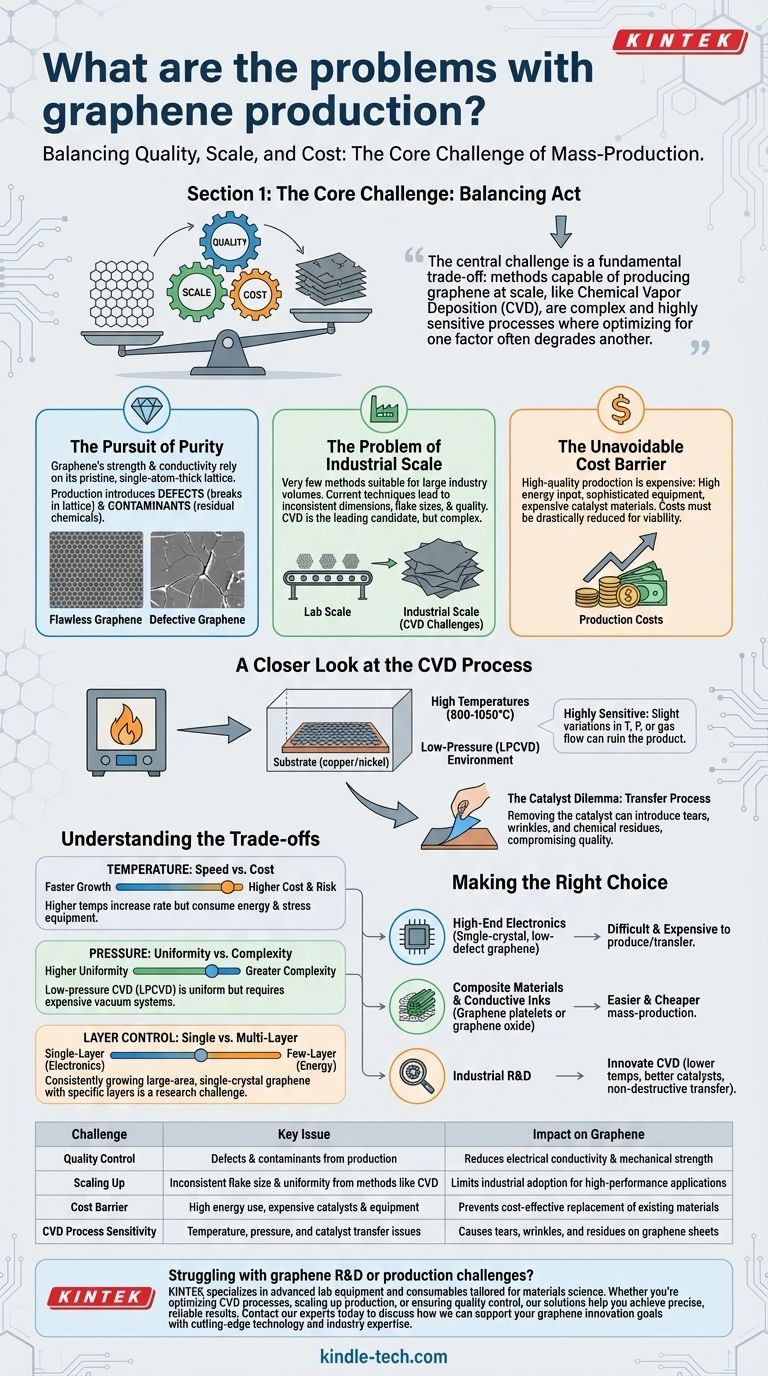

Die zentrale Herausforderung ist ein grundlegender Kompromiss: Methoden, die in der Lage sind, Graphen in großem Maßstab zu produzieren, wie die chemische Gasphasenabscheidung (CVD), sind komplexe und sehr empfindliche Verfahren, bei denen die Optimierung eines Faktors – wie Geschwindigkeit oder Volumen – oft einen anderen Faktor wie Qualität oder Kosten verschlechtert.

Die Kernherausforderung: Abwägung von Qualität, Umfang und Kosten

Das Versprechen von Graphen beruht auf seiner makellosen Atomstruktur. Jede Abweichung von dieser Perfektion beeinträchtigt seine bemerkenswerten Eigenschaften. Die Produktionsherausforderung ist ein ständiger Balanceakt zwischen drei konkurrierenden Faktoren.

Das Streben nach Reinheit und Perfektion

Die Festigkeit und Leitfähigkeit von Graphen hängen von seinem makellosen, nur ein Atom dicken Gitter ab. Die Produktionsmethoden können jedoch Defekte und Verunreinigungen einführen.

Diese Unvollkommenheiten, wie Brüche im Gitter oder Rückstände von Chemikalien aus dem Herstellungsprozess, wirken als Hindernisse für Elektronen und Schwachstellen in der Struktur des Materials, wodurch seine Leistung erheblich gemindert wird.

Das Problem des industriellen Maßstabs

Während viele Methoden kleine Mengen an Graphen produzieren können, sind nur sehr wenige für die von der Industrie benötigten großen Mengen geeignet.

Aktuelle Techniken führen oft zu Material mit inkonsistenten Abmessungen, Flake-Größen und Qualitätsstufen. Die chemische Gasphasenabscheidung (CVD) ist der führende Kandidat für die Skalierung, aber sie ist alles andere als eine einfache „Plug-and-Play“-Lösung.

Die unvermeidbare Kostenbarriere

Die Herstellung von hochwertigem Graphen ist ein kostspieliges Unterfangen. Die Prozesse erfordern einen hohen Energieaufwand, hochentwickelte Ausrüstung und stützen sich oft auf teure Katalysatormaterialien.

Diese Kosten müssen drastisch gesenkt werden, damit Graphen ein praktikabler Ersatz für Materialien wie Silizium in der Elektronik oder ein gängiger Zusatzstoff in Verbundwerkstoffen werden kann.

Ein genauerer Blick auf das CVD-Verfahren

Die chemische Gasphasenabscheidung ist die vielversprechendste Methode zur Herstellung großer, durchgehender Graphenbahnen, aber sie ist außergewöhnlich empfindlich und voller technischer Hürden.

Eine hochsensible Umgebung

Der CVD-Prozess beinhaltet das Leiten von Kohlenwasserstoffgasen über ein Katalysatorsubstrat bei extrem hohen Temperaturen, typischerweise zwischen 800°C und 1050°C.

Die Kontrolle dieser Umgebung ist von größter Bedeutung. Die meisten Systeme verwenden Niederdruckkammern (LPCVD), um unerwünschte Gasphasenreaktionen zu verhindern und sicherzustellen, dass sich die Graphenschicht mit gleichmäßiger Dicke abscheidet. Schon geringfügige Schwankungen in Temperatur, Druck oder Gasfluss können das Endprodukt ruinieren.

Das Katalysatordilemma

CVD benötigt einen Katalysator, typischerweise ein Metall wie Kupfer oder Nickel, auf dem sich das Graphen bildet. Nach dem Wachstum muss diese Katalysatorschicht entfernt werden.

Dieser Übertragungsprozess ist eine Hauptquelle potenzieller Probleme. Das Ätzen des Metalls kann Risse, Falten und chemische Rückstände auf der zerbrechlichen Graphenfolie verursachen und damit genau die Qualität beeinträchtigen, die der CVD-Prozess erreichen sollte.

Die Kompromisse verstehen

Jede Entscheidung im Graphenherstellungsprozess beinhaltet einen Kompromiss, und das Verständnis dieser Kompromisse ist der Schlüssel zum Verständnis der Gesamtherausforderung.

Temperatur: Geschwindigkeit vs. Kosten

Höhere Temperaturen erhöhen im Allgemeinen die Reaktionsgeschwindigkeit und ermöglichen ein schnelleres Graphenwachstum.

Der Betrieb bei über 1000°C verbraucht jedoch enorme Mengen an Energie und belastet die Ausrüstung extrem, was sowohl die Betriebskosten als auch das Risiko eines Systemausfalls erhöht.

Druck: Gleichmäßigkeit vs. Komplexität

Niederdruck-CVD wird zur Herstellung von hochgradig gleichmäßigen, einlagigen Graphen bevorzugt, was für die Elektronik von entscheidender Bedeutung ist.

Dies erfordert jedoch komplexe und teure Vakuumsysteme. CVD bei Atmosphärendruck (APCVD) ist einfacher und billiger, macht es aber viel schwieriger, die Gleichmäßigkeit des Wachstums zu kontrollieren.

Schichtkontrolle: Einfach- vs. Mehrschicht

Für viele elektronische Anwendungen ist eine perfekte Einzelschicht Graphen das Ziel. Für andere, wie die Energiespeicherung, ist präzise kontrolliertes, mehrlagiges Graphen ideal.

CVD wurde für das Wachstum großer, einlagiger Bahnen optimiert. Das konsistente Wachstum von großflächigem Einkristall-Graphen mit einer bestimmten Anzahl von Schichten bleibt eine bedeutende und ungelöste Forschungsherausforderung.

Die richtige Wahl für Ihr Ziel treffen

Die „beste“ Graphenherstellungsmethode hängt vollständig von der beabsichtigten Anwendung ab, da unterschiedliche Anwendungsfälle unterschiedliche Qualitäts- und Kostenniveaus tolerieren können.

- Wenn Ihr Hauptaugenmerk auf High-End-Elektronik liegt: Sie müssen einkristallines Graphen mit geringen Defekten verwenden, das derzeit am schwierigsten und teuersten herzustellen und ohne Beschädigung zu übertragen ist.

- Wenn Ihr Hauptaugenmerk auf Verbundwerkstoffen oder leitfähigen Tinten liegt: Sie können wahrscheinlich Graphitplättchen oder Graphenoxid verwenden, die mehr Defekte aufweisen, aber über andere Methoden als CVD weitaus einfacher und kostengünstiger in Massenproduktion hergestellt werden können.

- Wenn Ihr Hauptaugenmerk auf industrieller F&E liegt: Das Ziel ist es, den CVD-Prozess zu innovieren, indem Temperaturen gesenkt, bessere Katalysatoren gefunden oder eine zuverlässige, zerstörungsfreie Übertragungsmethode entwickelt wird.

Die Lösung dieser grundlegenden Produktionsherausforderungen ist die letzte Grenze, die Graphens theoretisches Versprechen von seinem tatsächlichen technologischen Einfluss trennt.

Zusammenfassungstabelle:

| Herausforderung | Kernproblem | Auswirkung auf Graphen |

|---|---|---|

| Qualitätskontrolle | Defekte und Verunreinigungen aus der Produktion | Reduziert die elektrische Leitfähigkeit und mechanische Festigkeit |

| Skalierung | Inkonsistente Flake-Größe und Gleichmäßigkeit bei Methoden wie CVD | Begrenzt die industrielle Akzeptanz für Hochleistungsanwendungen |

| Kostenbarriere | Hoher Energieverbrauch, teure Katalysatoren und Ausrüstung | Verhindert den kosteneffizienten Ersatz bestehender Materialien |

| Empfindlichkeit des CVD-Prozesses | Temperatur-, Druck- und Katalysatorübertragungsprobleme | Verursacht Risse, Falten und Rückstände auf Graphenbahnen |

Haben Sie Probleme mit Graphen-F&E oder Produktionsherausforderungen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, die auf die Materialwissenschaft zugeschnitten sind. Ob Sie CVD-Prozesse optimieren, die Produktion skalieren oder die Qualitätskontrolle sicherstellen, unsere Lösungen helfen Ihnen, präzise und zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Graphen-Innovationsziele mit modernster Technologie und Branchenexpertise unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie wird eine Diamantbeschichtung hergestellt? Ein Leitfaden zu CVD- und PVD-Methoden

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden