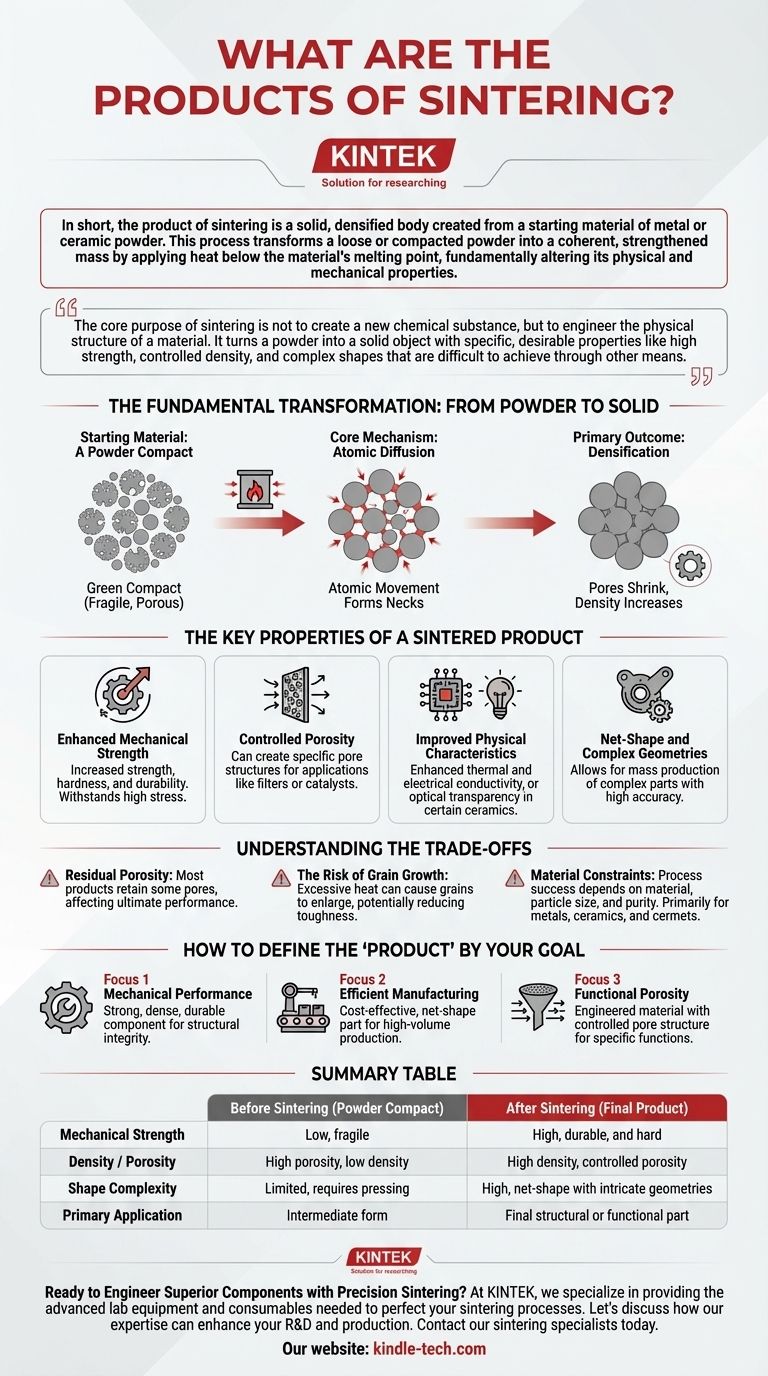

Kurz gesagt, das Produkt des Sinterns ist ein fester, verdichteter Körper, der aus einem Ausgangsmaterial aus Metall- oder Keramikpulver hergestellt wird. Dieser Prozess wandelt ein loses oder verdichtetes Pulver in eine kohärente, verstärkte Masse um, indem Wärme unterhalb des Schmelzpunktes des Materials zugeführt wird, wodurch seine physikalischen und mechanischen Eigenschaften grundlegend verändert werden.

Der Hauptzweck des Sinterns besteht nicht darin, eine neue chemische Substanz zu erzeugen, sondern die physikalische Struktur eines Materials zu gestalten. Es verwandelt ein Pulver in ein festes Objekt mit spezifischen, wünschenswerten Eigenschaften wie hoher Festigkeit, kontrollierter Dichte und komplexen Formen, die mit anderen Mitteln schwer zu erreichen wären.

Die grundlegende Transformation: Vom Pulver zum Festkörper

Sintern ist ein thermischer Prozess, bei dem einzelne Partikel in einem Pulver miteinander verbunden werden, um ein festes Teil zu bilden. Diese Transformation wird durch die Reduzierung der Oberflächenenergie der Pulverpartikel angetrieben.

Das Ausgangsmaterial: Ein Pulverpressling

Der Prozess beginnt mit einem Pulver, typischerweise aus Metall oder Keramik. Dieses Pulver wird oft zuerst in eine gewünschte Form gepresst, bekannt als "Grünling", der zerbrechlich ist und eine erhebliche Porosität zwischen den Partikeln aufweist.

Der Kernmechanismus: Atomare Diffusion

Beim Erhitzen werden die Atome an den Kontaktpunkten zwischen den Partikeln mobil und beginnen, über die Partikelgrenzen hinweg zu diffundieren. Diese Atombewegung bildet kleine Brücken oder "Hälse" zwischen benachbarten Partikeln, die diese effektiv miteinander verschweißen, ohne das Hauptmaterial zu schmelzen.

Das primäre Ergebnis: Verdichtung

Während diese Hälse wachsen, ziehen sich die Partikel näher zusammen. Diese Aktion verkleinert oder eliminiert die Poren (leere Räume), die im ursprünglichen Pressling zwischen den Partikeln existierten. Das Ergebnis ist ein dichteres, festeres Material.

Die wichtigsten Eigenschaften eines Sinterprodukts

Das "Produkt" des Sinterns wird am besten durch die neuen und verbesserten Eigenschaften definiert, die es im Vergleich zum ursprünglichen Pulver besitzt.

Erhöhte mechanische Festigkeit

Durch das Verbinden von Partikeln und die Reduzierung von Poren erhöht das Sintern die Festigkeit, Härte und die allgemeine Haltbarkeit des Materials dramatisch. Das resultierende Teil kann mechanischen Belastungen weitaus besser standhalten als der anfängliche Pulverpressling.

Kontrollierte Porosität

Während das Sintern typischerweise darauf abzielt, die Porosität zu reduzieren, kann der Prozess auch so gesteuert werden, dass Produkte mit einer spezifischen, miteinander verbundenen Porenstruktur entstehen. Dies ist wesentlich für die Herstellung von Produkten wie porösen Metallfiltern oder Katalysatoren, bei denen Gas- oder Flüssigkeitsfluss erforderlich ist.

Verbesserte physikalische Eigenschaften

Die Verdichtung verbessert mehr als nur die Festigkeit. Bei vielen Materialien verbessert sie auch die thermische und elektrische Leitfähigkeit. Im Falle bestimmter Keramiken ist das Sintern entscheidend für die Erzielung optischer Transparenz.

Endform und komplexe Geometrien

Ein großer Vorteil des Sinterns ist seine Fähigkeit, Teile in ihrer endgültigen oder "Netto"-Form mit hoher Genauigkeit und Wiederholbarkeit herzustellen. Dies ermöglicht die Massenproduktion komplexer Komponenten, wie Zahnräder oder komplizierte Strukturteile, die mit traditioneller Bearbeitung kostspielig oder unmöglich herzustellen wären.

Die Kompromisse verstehen

Obwohl leistungsstark, hat der Sinterprozess inhärente Einschränkungen, die die Eigenschaften seiner Produkte definieren.

Restporosität

Das Erreichen einer 100%igen theoretischen Dichte ist extrem schwierig und oft nicht wirtschaftlich. Die meisten Sinterprodukte behalten eine geringe Restporosität, die ihre ultimative mechanische Leistung in sehr anspruchsvollen Anwendungen beeinflussen kann.

Das Risiko des Kornwachstums

Dieselbe Wärme, die die Verdichtung antreibt, kann auch dazu führen, dass die einzelnen Kristallkörner innerhalb des Materials größer werden. Übermäßiges Kornwachstum kann manchmal nachteilig sein und potenziell die Zähigkeit oder Bruchfestigkeit des Materials verringern. Das Gleichgewicht zwischen Verdichtung und Kontrolle der Korngröße ist eine zentrale Herausforderung bei der Prozesskontrolle.

Materialbeschränkungen

Sintern ist primär für Metalle, Keramiken und Cermets geeignet. Der Erfolg des Prozesses hängt stark von den Materialeigenschaften, der Partikelgröße und der Reinheit ab. Nicht alle Materialien können effektiv gesintert werden.

Wie man das "Produkt" nach Ihrem Ziel definiert

Das spezifische Sinterprodukt hängt vollständig von der beabsichtigten Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Leistung liegt: Das Produkt ist eine starke, dichte und langlebige Komponente, die für strukturelle Integrität und tragende Anwendungen konzipiert ist.

- Wenn Ihr Hauptaugenmerk auf einer effizienten Fertigung liegt: Das Produkt ist ein kostengünstiges, endkonturnahes Teil, das den Bedarf an nachfolgender Bearbeitung minimiert oder eliminiert, ideal für die Großserienproduktion.

- Wenn Ihr Hauptaugenmerk auf funktioneller Porosität liegt: Das Produkt ist ein speziell entwickeltes Material, wie ein Filter oder Katalysatorträger, bei dem die Porenstruktur präzise gesteuert wird, um eine bestimmte Funktion zu erfüllen.

Letztendlich erzeugt das Sintern Materialien mit sorgfältig entwickelten Mikrostrukturen, um ein spezifisches Leistungsziel zu erreichen.

Zusammenfassungstabelle:

| Eigenschaft | Vor dem Sintern (Pulverpressling) | Nach dem Sintern (Endprodukt) |

|---|---|---|

| Mechanische Festigkeit | Gering, zerbrechlich | Hoch, langlebig und hart |

| Dichte / Porosität | Hohe Porosität, geringe Dichte | Hohe Dichte, kontrollierte Porosität |

| Formkomplexität | Begrenzt, erfordert Pressen | Hoch, endkonturnah mit komplexen Geometrien |

| Primäre Anwendung | Zwischenform | Endgültiges Struktur- oder Funktionsteil |

Bereit, überragende Komponenten mit Präzisionssintern zu entwickeln?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zur Perfektionierung Ihrer Sinterprozesse erforderlich sind. Ob Sie hochfeste Metallteile, komplizierte Keramikkomponenten oder poröse Filter entwickeln, unsere Lösungen helfen Ihnen, die präzisen Materialeigenschaften und komplexen Geometrien zu erreichen, die Ihre Projekte erfordern.

Lassen Sie uns besprechen, wie unser Fachwissen Ihre Forschung und Entwicklung sowie Ihre Produktion verbessern kann. Kontaktieren Sie noch heute unsere Sinterspezialisten, um die richtige Ausrüstung für Ihr spezifisches Material und Ihre Anwendungsziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken