Im Kern ist Sintereisen ein Material, das durch hohe Festigkeit, ausgezeichnete Verschleißfestigkeit und wertvolle magnetische Eigenschaften definiert wird. Diese einzigartige Kombination wird erreicht, indem Eisenpulver erhitzt und unter Druck verdichtet wird – ein Prozess, der als Sintern bezeichnet wird –, wodurch sich das lose Pulver in eine feste, hochleistungsfähige Komponente verwandelt, ohne jemals zu schmelzen.

Das Sintern ermöglicht es Ihnen, ein Endprodukt mit bemerkenswerter Präzision zu konstruieren und einfaches Eisenpulver in ein dichtes, starkes Material umzuwandeln, das für anspruchsvolle mechanische und elektromagnetische Anwendungen optimiert ist.

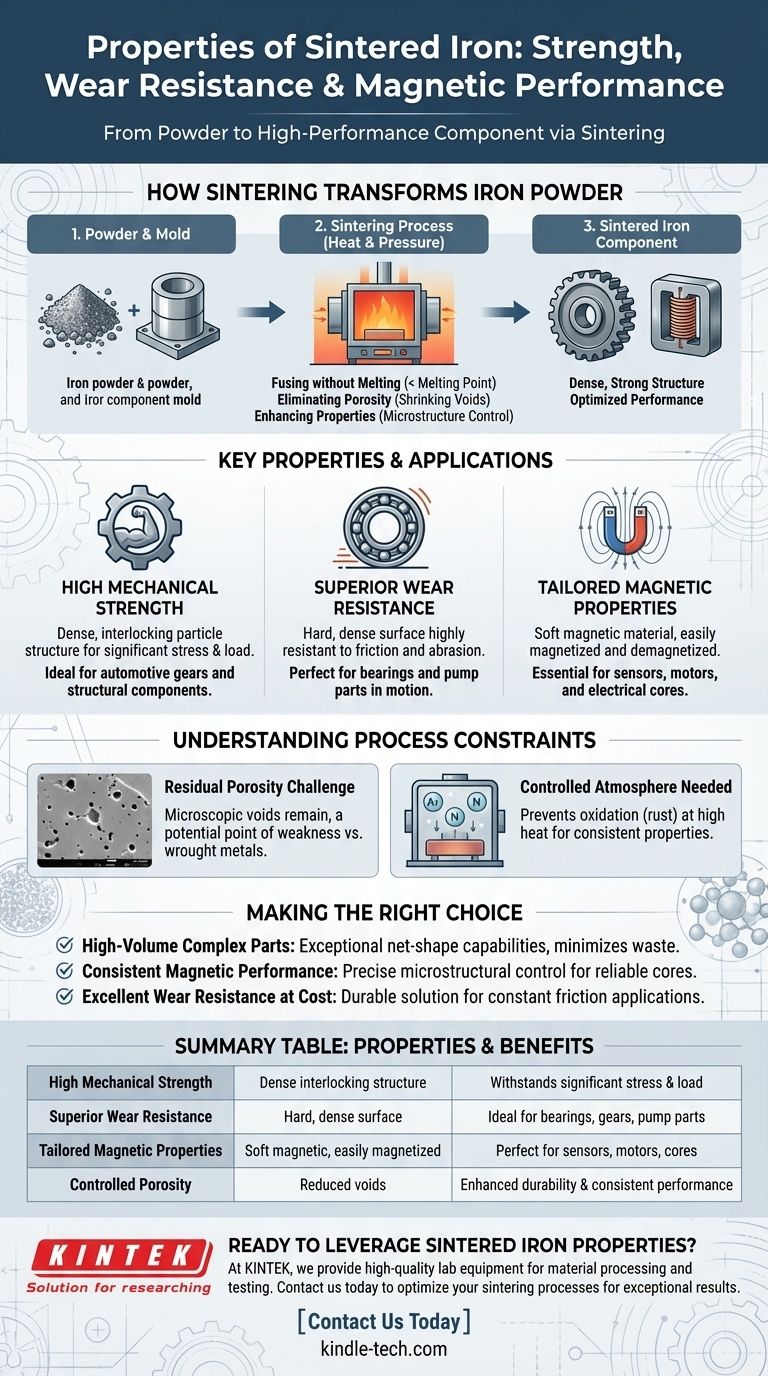

Wie Sintern Eisenpulver transformiert

Die einzigartigen Eigenschaften von Sintereisen sind ein direktes Ergebnis des Herstellungsprozesses. Im Gegensatz zum Gießen, bei dem geschmolzenes Metall verwendet wird, arbeitet das Sintern auf Partikelebene, um eine starke, zusammenhängende Struktur aufzubauen.

Das Grundprinzip: Verschmelzen ohne Schmelzen

Beim Sintern wird Hitze weit unterhalb des Schmelzpunktes von Eisen verwendet. Diese Hitze, oft kombiniert mit Druck, energetisiert die Eisenpartikel, wodurch sie an ihren Kontaktstellen binden und verschmelzen.

Dieser Prozess ermöglicht die Herstellung komplexer Formen mit engen Toleranzen direkt aus einer Form, wodurch oft die Notwendigkeit umfangreicher Nachbearbeitung entfällt.

Beseitigung der Porosität für Festigkeit

Das Hauptziel des Sintervorgangs ist die Reduzierung des leeren Raums oder der Porosität zwischen den ursprünglichen Pulverpartikeln. Während die Partikel verschmelzen, schrumpfen diese Hohlräume und die Dichte des Materials nimmt erheblich zu.

Diese Reduzierung der Porosität ist direkt verantwortlich für die verbesserte Festigkeit, strukturelle Integrität und Haltbarkeit des Materials. Ein dichteres Teil ist von Natur aus stärker.

Verbesserung der Materialeigenschaften

Der Sinterprozess ermöglicht eine präzise Kontrolle über die Mikrostruktur der fertigen Komponente. Dies ermöglicht die Optimierung spezifischer Eigenschaften, wie elektrische Leitfähigkeit und, besonders wichtig für Eisen, seine magnetische Leistung.

Durch die Kontrolle der Dichte und der Kornstruktur können Hersteller Komponenten mit hochkonsistenten und zuverlässigen Magnetfeldern erzeugen.

Schlüsseleigenschaften und ihre Anwendungen

Die Umwandlung von Pulver in ein festes Teil verleiht eine Reihe sehr wünschenswerter Eigenschaften, die Sintereisen zu einem bevorzugten Material in mehreren Schlüsselindustrien machen.

Hohe mechanische Festigkeit

Durch die Schaffung einer dichten, ineinandergreifenden Struktur von Eisenpartikeln erzeugt das Sintern Komponenten, die erheblichen mechanischen Belastungen standhalten können. Dies macht sie ideal für Teile wie Zahnräder und Strukturkomponenten im Automobilbereich.

Überlegene Verschleißfestigkeit

Die durch Sintern erzeugte harte, dichte Oberfläche ist hochgradig widerstandsfähig gegen Reibung und Abrieb. Diese Eigenschaft ist entscheidend für Komponenten in ständiger Bewegung, wie Lager und Pumpenteile.

Maßgeschneiderte magnetische Eigenschaften

Sintereisen ist ein weichmagnetisches Material, was bedeutet, dass es leicht magnetisiert und entmagnetisiert werden kann. Dies, kombiniert mit der Konsistenz des Prozesses, macht es perfekt für Anwendungen in Elektronik und Motoren, einschließlich Sensorringe und elektrische Kerne.

Verständnis der Prozessbeschränkungen

Obwohl der Sinterprozess leistungsstark ist, hat er spezifische Anforderungen und Einschränkungen, die bei der Bewertung für eine Anwendung wichtig zu verstehen sind.

Die Herausforderung der Restporosität

Obwohl das Sintern die Porosität drastisch reduziert, ist es schwierig, sie vollständig zu beseitigen. Verbleibende mikroskopische Hohlräume können im Vergleich zu vollständig dichten Materialien wie Schmiede- oder Walzmetallen eine Schwachstelle darstellen.

Die Notwendigkeit einer kontrollierten Atmosphäre

Eisen oxidiert (rostet) leicht bei den hohen Temperaturen, die beim Sintern verwendet werden. Um diese Oberflächenkontamination zu verhindern, muss der Prozess in einer kontrollierten Atmosphäre, wie einem Vakuum oder einem inerten Schutzgas, durchgeführt werden.

Diese Anforderung erhöht die Komplexität und die Kosten der Fertigungseinrichtung, ist aber unerlässlich, um die gewünschten Materialeigenschaften zu erzielen und die Konsistenz von Teil zu Teil zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl von Sintereisen hängt vollständig von der Abwägung zwischen Leistungsanforderungen und Fertigungskomplexität und -kosten ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Teile liegt: Das Sintern bietet außergewöhnliche Nettoform-Fähigkeiten, wodurch Abfall und Sekundäroperationen für Komponenten wie Zahnräder und Nocken minimiert werden.

- Wenn Ihr Hauptaugenmerk auf konsistenter magnetischer Leistung liegt: Die präzise mikrostrukturelle Kontrolle des Sintervorgangs ist ideal für die Herstellung zuverlässiger weichmagnetischer Kerne für Sensoren, Induktivitäten und Motoren.

- Wenn Ihr Hauptaugenmerk auf ausgezeichneter Verschleißfestigkeit zu angemessenen Kosten liegt: Sintereisen bietet eine langlebige Hochleistungslösung für Teile, die ständiger Reibung ausgesetzt sind, wie Lager und Pumpenkomponenten.

Letztendlich liefert Sintereisen eine leistungsstarke und präzise Balance zwischen mechanischer Leistung und Herstellbarkeit für eine breite Palette kritischer Komponenten.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung | Hauptvorteil |

|---|---|---|

| Hohe mechanische Festigkeit | Dichte, ineinandergreifende Partikelstruktur | Hält erheblicher Beanspruchung und Last stand |

| Überlegene Verschleißfestigkeit | Harte, dichte Oberfläche durch Sintern | Ideal für Lager, Zahnräder und Pumpenteile |

| Maßgeschneiderte magnetische Eigenschaften | Weichmagnetisches Material, leicht magnetisierbar | Perfekt für Sensoren, Motoren und elektrische Kerne |

| Kontrollierte Porosität | Reduzierte Hohlräume für strukturelle Integrität | Verbesserte Haltbarkeit und konsistente Leistung |

Sind Sie bereit, die überlegenen Eigenschaften von Sintereisen für Ihre Komponenten zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien für die Materialverarbeitung und -prüfung anzubieten. Egal, ob Sie fortschrittliche Sinterkomponenten für Automobil-, Elektronik- oder Industrieanwendungen entwickeln, unsere Lösungen helfen Ihnen, eine präzise Kontrolle über Dichte, Festigkeit und magnetische Leistung zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Laboranforderungen unterstützen und Ihnen helfen kann, Ihre Sinterprozesse für außergewöhnliche Ergebnisse zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen