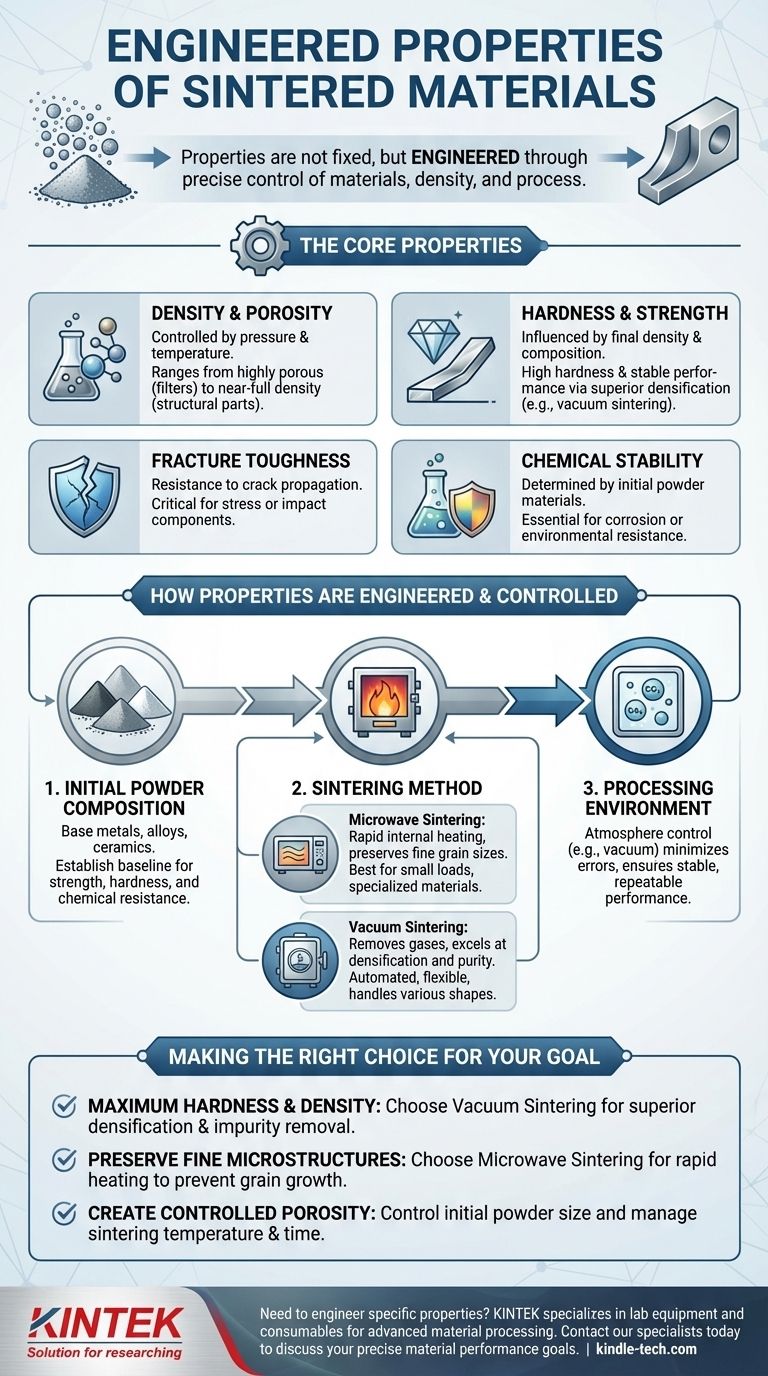

Die wichtigste Eigenschaft von Sinterwerkstoffen ist, dass ihre Eigenschaften nicht festgelegt, sondern gezielt entwickelt werden. Durch präzise Steuerung der Ausgangsmaterialien, der Dichte und des Herstellungsprozesses ist es möglich, Komponenten mit einer breiten Palette spezifischer physikalischer und mechanischer Eigenschaften zu schaffen, einschließlich hoher Härte, kontrollierter Porosität, ausgezeichneter Festigkeit und chemischer Stabilität.

Sintern ist im Grunde ein Prozess der Kontrolle. Die endgültigen Eigenschaften einer Komponente sind ein direktes Ergebnis bewusster Entscheidungen bezüglich der anfänglichen Pulverzusammensetzung und der verwendeten spezifischen Sintertechnik, was Leistungsmerkmale ermöglicht, die auf die Anwendung zugeschnitten sind.

Die Kerneigenschaften von Sinterkomponenten

Sintern ermöglicht die gezielte Entwicklung mehrerer wichtiger Materialeigenschaften. Diese sind keine unabhängigen Variablen; eine Änderung in einer, wie der Dichte, wirkt sich direkt auf andere aus, wie Festigkeit und Härte.

Dichte und Porosität

Die grundlegendste Eigenschaft, die durch Sintern gesteuert wird, ist die Dichte. Durch die Anpassung von Prozessparametern wie Druck und Temperatur können Hersteller Teile herstellen, die von hochporös (für Filter) bis nahezu vollständig dicht ( für Strukturbauteile) reichen. Dies wird oft mit der Archimedes-Methode gemessen.

Härte und Festigkeit

Härte (Widerstand gegen Oberflächeneindringung) und Biegefestigkeit (Widerstand gegen Bruch unter Last) werden direkt von der Enddichte und Zusammensetzung des Materials beeinflusst. Verfahren wie das Vakuumsintern sind bekannt dafür, Teile mit hoher Härte und stabiler Leistung aufgrund überlegener Verdichtung herzustellen.

Bruchzähigkeit

Die Bruchzähigkeit misst die Fähigkeit eines Materials, der Ausbreitung von Rissen zu widerstehen. Dies ist eine kritische Eigenschaft für Komponenten, die Belastungen oder Stößen ausgesetzt sind. Die Eindringmethode ist eine gängige Methode, um diese Eigenschaft in Sinterteilen zu messen.

Chemische Stabilität

Die chemische Stabilität eines Sinterteils wird maßgeblich durch die anfänglichen Pulvermaterialien bestimmt, die in der Mischung verwendet werden. Dies ist besonders kritisch bei Sinterkeramiken, wo die Beständigkeit gegen Korrosion oder Reaktion mit der Umgebung eine primäre Designanforderung ist.

Wie Eigenschaften entwickelt und kontrolliert werden

Die endgültigen Eigenschaften einer Sinterkomponente sind nicht zufällig. Sie sind das Ergebnis einer Reihe bewusster technischer Entscheidungen, die mit den Rohmaterialien beginnen und sich über den gesamten Fertigungszyklus erstrecken.

Die anfängliche Pulverzusammensetzung

Alles beginnt mit dem Pulver. Die Wahl der Basismetalle, Legierungen oder Keramikverbindungen legt den potenziellen Bereich der Endprodukteigenschaften fest. Die Mischung dieser Pulver bestimmt die Ausgangsbasis für Festigkeit, Härte und chemische Beständigkeit, noch bevor der Sinterprozess beginnt.

Die Sintermethode

Die Technik, mit der Wärme und Druck angewendet werden, hat einen tiefgreifenden Einfluss. Verschiedene Methoden erzeugen Wärme auf unterschiedliche Weise, was die endgültige Mikrostruktur des Materials beeinflusst.

Zum Beispiel erzeugt Mikrowellensintern Wärme intern, was schneller und energieeffizienter sein kann, während sehr feine Korngrößen erhalten bleiben. Im Gegensatz dazu erwärmen konventionelle Methoden das Material von außen nach innen.

Die Prozessumgebung

Die Atmosphäre, in der gesintert wird, ist entscheidend. Vakuumsintern beispielsweise entfernt Gase aus den Rohmaterialien, was zu Produkten mit besserer Verdichtung und Reinheit führt. Diese kontrollierte Umgebung minimiert menschliche Fehler und gewährleistet eine stabile, wiederholbare Leistung.

Die Kompromisse verstehen: Prozess vs. Ergebnis

Die Wahl eines Sinterprozesses beinhaltet das Abwägen von Geschwindigkeit, Kosten, Skalierung und den gewünschten Endprodukten. Keine einzelne Methode ist universell überlegen; jede hat ihre eigenen Vorteile und Einschränkungen.

Mikrowellensintern

Diese fortschrittliche Methode eignet sich hervorragend für die schnelle und effiziente Verarbeitung kleiner Mengen. Ihre Fähigkeit, feine Mikrostrukturen zu erhalten, macht sie hochwirksam für spezialisierte Anwendungen wie Biokeramiken.

Ihre Produktivität ist jedoch begrenzt, da sie oft nur ein Teil gleichzeitig sintert. Darüber hinaus dringen Mikrowellen in leitfähigen Materialien nur eine kurze Strecke ein, und einige Pulver heizen sich möglicherweise überhaupt nicht effektiv auf.

Vakuumsintern

Dieser Prozess zeichnet sich durch die Herstellung hochdichter, harter und reiner Komponenten mit stabiler, wiederholbarer Leistung aus. Sein hoher Automatisierungsgrad und seine Flexibilität ermöglichen die effektive Verarbeitung verschiedener Produktformen und -größen.

Die primären Überlegungen beim Vakuumsintern drehen sich um die Komplexität der Ausrüstung und den Batch-Charakter des Prozesses, der die Zykluszeiten und den Gesamtdurchsatz im Vergleich zu kontinuierlichen Sintermethoden beeinflussen kann.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Ansatz zum Sintern hängt vollständig von der beabsichtigten Anwendung und dem wichtigsten Leistungsmerkmal ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Dichte liegt: Ein Verfahren wie das Vakuumsintern ist oft die ideale Wahl, da es sich hervorragend zum Entfernen von Verunreinigungen und zum Erreichen einer überlegenen Verdichtung eignet.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung feiner Mikrostrukturen in fortschrittlichen Materialien liegt: Ziehen Sie das Mikrowellensintern in Betracht, das eine schnelle Erwärmung bietet, die das Kornwachstum verhindern kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines porösen Materials für die Filtration liegt: Der Schlüssel liegt in der Kontrolle der anfänglichen Pulvergröße und der Begrenzung der Enddichte durch sorgfältiges Management der Sintertemperatur und -zeit.

Letztendlich liegt die Stärke des Sinterns in seiner Fähigkeit, einfache Pulver in komplexe, hochleistungsfähige Komponenten mit präzise entwickelten Eigenschaften zu verwandeln.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Beschreibung & Kontrolle | Gängige Anwendung |

|---|---|---|

| Dichte & Porosität | Gesteuert durch Druck & Temperatur. Reicht von hochporös bis nahezu volldicht. | Filter, Strukturbauteile |

| Härte & Festigkeit | Direkt beeinflusst durch Enddichte und Zusammensetzung. Verbessert durch Verfahren wie Vakuumsintern. | Schneidwerkzeuge, Verschleißteile |

| Bruchzähigkeit | Widerstand gegen Rissausbreitung. Kritisch für stoß- oder spannungsbelastete Komponenten. | Motorteile, Industriewerkzeuge |

| Chemische Stabilität | Bestimmt durch die anfänglichen Pulvermaterialien, insbesondere bei Keramiken. | Korrosionsbeständige Komponenten, Biokeramiken |

Müssen Sie eine Komponente mit spezifischen Eigenschaften entwickeln? Die Experten von KINTEK sind für Sie da. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialverarbeitung, einschließlich Sintertechnologien. Ob Ihr Ziel maximale Härte, kontrollierte Porosität oder überlegene chemische Stabilität ist, wir können die richtigen Lösungen für die Bedürfnisse Ihres Labors anbieten.

Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie wir Ihnen helfen können, präzise Materialleistungen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Andere fragen auch

- Warum wird ein Hochtemperatur-Muffelofen für die Vorbehandlung von Katalysatorträgern benötigt? Technische Leistung

- Warum ist eine präzise Temperaturregelung in einem Kalzinierungsofen für MXen-Komposite entscheidend? Verhindern Sie Oxidation noch heute

- Was ist die Hauptfunktion eines Sinterofens im Pulvermetallurgie-Prozess? Beherrschung von Gradientenmaterialien

- Welche Rolle spielen Hochtemperaturöfen bei der Herstellung von Rotschlammziegeln? Beherrschen Sie langsames Brennen für überlegene Festigkeit

- Was ist der Muffelofen 1800 Grad? Hochtemperaturpräzision für fortschrittliche Materialien

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Prüfung der thermischen Stabilität? Untersuchung der Widerstandsfähigkeit von Nb-22,5Cr-5Si-Legierungen

- Was ist die Funktion eines Kammerwiderstandsofens bei der Lösungsglühung von N06625? Präzise Legierungsleistung erzielen

- Welcher Isolator wird in einem Muffelofen verwendet? Der Schlüssel zu Hochtemperaturleistung und Effizienz