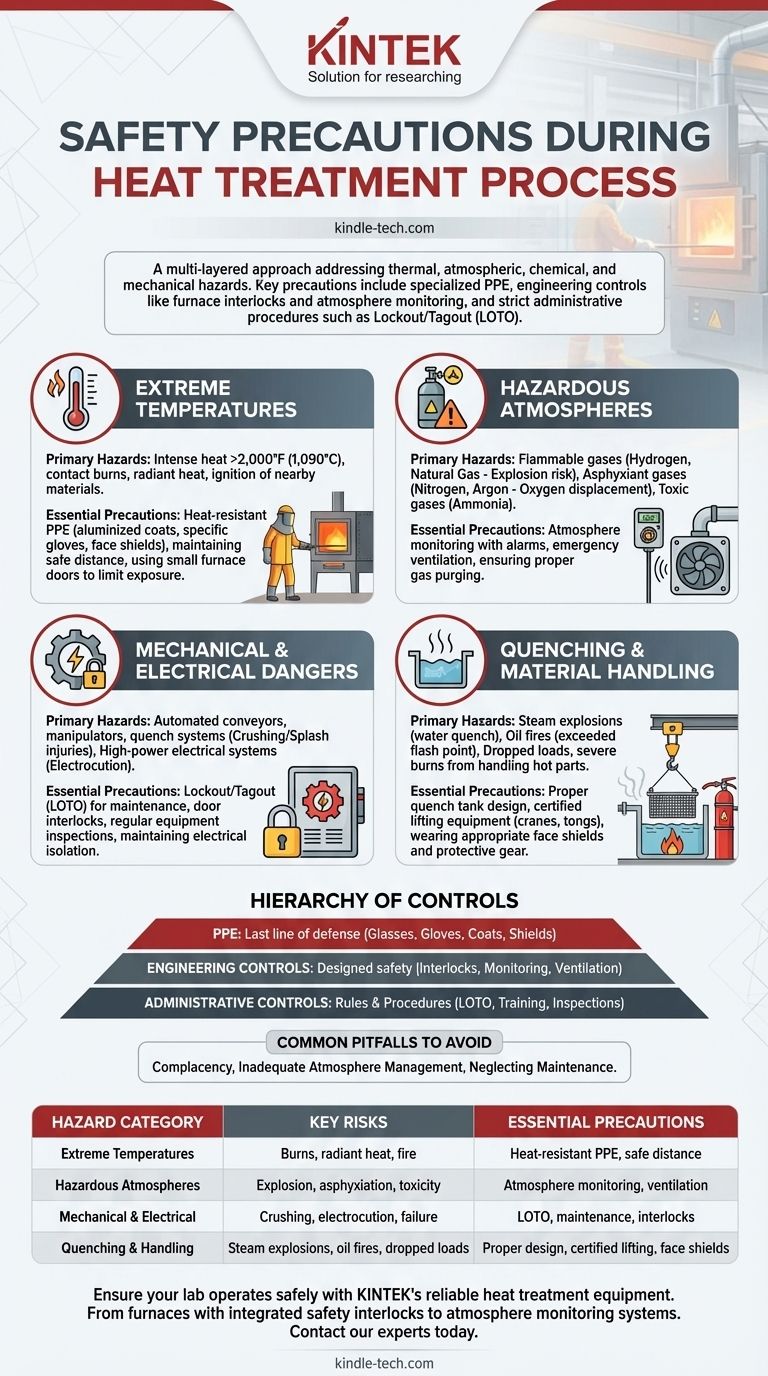

Kurz gesagt, Sicherheit bei der Wärmebehandlung erfordert einen mehrschichtigen Ansatz, der thermische, atmosphärische, chemische und mechanische Gefahren berücksichtigt. Zu den wichtigsten Vorsichtsmaßnahmen gehören die Verwendung spezieller Persönlicher Schutzausrüstung (PSA), die Implementierung technischer Kontrollen wie Ofenverriegelungen und Atmosphärenüberwachung sowie die Einhaltung strenger administrativer Verfahren wie Lockout/Tagout (LOTO) für Wartungsarbeiten.

Die Sicherheit bei der Wärmebehandlung geht nicht nur darum, Verbrennungen zu vermeiden. Es ist eine umfassende Disziplin, die sich auf die Kontrolle extremer Temperaturen, die Bewältigung potenziell explosiver oder toxischer Atmosphären und die Sicherstellung der mechanischen und elektrischen Integrität aller Geräte konzentriert.

Die Hauptgefahren: Ein vielschichtiges Risikoprofil

Das Verständnis des gesamten Risikospektrums ist der erste Schritt zur Schaffung einer sicheren Umgebung. Wärmebehandlungsprozesse bergen Gefahren, die weit über die offensichtlichen hohen Temperaturen hinausgehen.

Extreme Temperaturen

Die offensichtlichste Gefahr ist die intensive Hitze, die von Öfen erzeugt wird und 2.000 °F (1.090 °C) überschreiten kann. Dies birgt Risiken schwerer Kontaktverbrennungen, Strahlungshitze und die potenzielle Entzündung von brennbaren Materialien in der Nähe.

Gefährliche Atmosphären

Viele Wärmebehandlungsprozesse erfordern spezifische Atmosphären, um die gewünschten metallurgischen Eigenschaften zu erzielen. Diese Atmosphären bergen erhebliche, oft unsichtbare Gefahren.

Gase wie Wasserstoff und Erdgas sind hochentzündlich und können explosive Gemische bilden. Inertgase wie Stickstoff und Argon verdrängen, obwohl nicht brennbar, Sauerstoff und stellen ein ernstes Erstickungsrisiko in engen oder schlecht belüfteten Räumen dar. Prozesse wie das Nitrieren verwenden Ammoniak, das sowohl giftig als auch brennbar ist.

Mechanische und elektrische Gefahren

Öfen sind komplexe Industriemaschinen. Zu den Gefahren gehören automatisierte Förderbänder, Manipulatoren und Abschrecksysteme, die Quetsch- oder Spritzverletzungen verursachen können. Darüber hinaus bergen die Hochleistungs-Elektrosysteme für Heizelemente oder Induktionsspulen ein ständiges Stromschlagrisiko, wenn sie nicht ordnungsgemäß gewartet und isoliert werden.

Abschrecken und Materialhandhabung

Die Abschreckphase, bei der ein heißes Teil schnell in einer Flüssigkeit wie Öl oder Wasser abgekühlt wird, kann heftig sein. Wasserabschrecken kann Dampfexplosionen verursachen, während Ölabschrecken ein erhebliches Brandrisiko birgt, wenn der Flammpunkt des Öls überschritten wird. Das Handhaben heißer, schwerer Teile mit Kränen oder Zangen birgt ebenfalls das Risiko herabfallender Lasten und schwerer Verbrennungen.

Wesentliche Sicherheitsprotokolle und Kontrollen

Ein robustes Sicherheitsprogramm basiert auf einer Hierarchie von Kontrollen, vom Gerätedesign bis hin zu individuellen Maßnahmen.

Persönliche Schutzausrüstung (PSA) ist nicht verhandelbar

PSA ist die letzte Verteidigungslinie für einen Bediener. Zur Standardausrüstung gehören Schutzbrillen mit Seitenschutz, aber aufgabenspezifische Ausrüstung ist entscheidend. Dazu gehören oft aluminisierte Mäntel zur Reflexion von Strahlungswärme, hitzebeständige Handschuhe, die für die spezifischen Temperaturen ausgelegt sind, und Gesichtsschutzschilde zum Schutz vor Spritzern und Hitze.

Technische Kontrollen: Sicherheit einplanen

Die sichersten Systeme sind so konzipiert, dass sie die Gefährdung minimieren. Ofentüren werden nicht nur aus thermischer Effizienz klein gehalten, sondern auch, um die Exposition des Bedieners gegenüber Strahlungswärme und gefährlichen Atmosphären zu begrenzen.

Zu den entscheidenden technischen Kontrollen gehören Türverriegelungen, die Heizelemente beim Öffnen abschalten, Notlüftungssysteme und kalibrierte Atmosphärenüberwachungssysteme mit Alarmen für brennbare Gase, toxische Gase oder niedrige Sauerstoffwerte.

Administrative Kontrollen: Sichere Arbeitsverfahren

Dies sind die Regeln und Verfahren, die die Arbeitsweise regeln. Am kritischsten ist das Lockout/Tagout (LOTO)-Verfahren, das sicherstellt, dass Geräte während der Wartung spannungsfrei sind und nicht gestartet werden können. Weitere wichtige Praktiken sind regelmäßige Geräteinspektionen, formale Schulungen zu allen Verfahren und klare Protokolle für Notfälle.

Häufige Fehler, die es zu vermeiden gilt

Selbst mit der richtigen Ausrüstung können menschliches Versagen und Nachlässigkeit zu Katastrophen führen. Das Erkennen dieser häufigen Fehlerquellen ist entscheidend für die Aufrechterhaltung eines sicheren Betriebs.

Die Selbstgefälligkeit der Erfahrung

Langjährige Bediener entwickeln möglicherweise ein falsches Sicherheitsgefühl, was dazu führt, dass sie Sicherheitsverriegelungen umgehen oder das Tragen der richtigen PSA für "schnelle" Aufgaben vernachlässigen. Dies ist eine Hauptursache für Arbeitsunfälle.

Unzureichendes Atmosphärenmanagement

Die Annahme, dass ein Inertgas "sicher" ist, ist ein fataler Fehler. Ohne ordnungsgemäße Belüftung und Sauerstoffüberwachung kann ein Stickstoff- oder Argonleck stillschweigend eine tödliche, sauerstoffarme Umgebung schaffen. Ebenso kann das Versäumnis, brennbare Atmosphären vor dem Öffnen eines Ofens ordnungsgemäß zu spülen, eine Explosion verursachen.

Vernachlässigung der Gerätewartung

Ein Sicherheitsprogramm ist nur so stark wie die Ausrüstung, die es regelt. Beschädigte Türdichtungen können gefährliche Gase austreten lassen, fehlerhafte Temperaturregler können zu Überhitzung und Bränden führen, und unkontrollierte Hebeketten können versagen und heiße Komponenten fallen lassen.

Ein proaktiver Ansatz zur Sicherheit bei der Wärmebehandlung

Die Implementierung einer erfolgreichen Sicherheitsstrategie erfordert die Anpassung der richtigen Vorsichtsmaßnahmen an die spezifische Rolle und Aufgabe.

- Wenn Sie Bediener oder Techniker sind: Ihr Hauptaugenmerk muss auf der gewissenhaften, konsequenten Verwendung aller erforderlichen PSA und der strikten Einhaltung der festgelegten Betriebsverfahren ohne Abweichung liegen.

- Wenn Sie Sicherheitsmanager oder Ingenieur sind: Priorisieren Sie die Implementierung und regelmäßige Überprüfung robuster technischer Kontrollen, insbesondere der Atmosphärenüberwachung und Geräteverriegelungen, unterstützt durch umfassende Schulungen.

- Wenn Sie Wartungsarbeiten durchführen: Beginnen Sie niemals mit der Arbeit, ohne zuvor ein strenges und überprüftes Lockout/Tagout (LOTO)-Verfahren angewendet zu haben, um die Ausrüstung vollständig von allen Energiequellen zu isolieren.

Letztendlich ist Sicherheit bei der Wärmebehandlung ein aktiver, kontinuierlicher Prozess der Risikoidentifizierung und -minderung, keine passive Checkliste.

Zusammenfassungstabelle:

| Gefahrenkategorie | Hauptrisiken | Wesentliche Vorsichtsmaßnahmen |

|---|---|---|

| Extreme Temperaturen | Kontaktverbrennungen, Strahlungshitze, Brand | Hitzebeständige PSA (Handschuhe, Mäntel), Sicherheitsabstand zu Geräten |

| Gefährliche Atmosphären | Explosion (Wasserstoff), Erstickung (Stickstoff), Toxizität (Ammoniak) | Atmosphärenüberwachung, Belüftung, Gasmeldealarme |

| Mechanisch & Elektrisch | Quetschen, Stromschlag, Geräteausfall | Lockout/Tagout (LOTO), regelmäßige Wartung, Sicherheitsverriegelungen |

| Abschrecken & Handhabung | Dampfexplosionen, Ölbrände, herabfallende Lasten | Geeignetes Abschreckbehälterdesign, zertifizierte Hebezeuge, Gesichtsschutzschilde |

Sorgen Sie für einen sicheren Laborbetrieb mit den zuverlässigen Wärmebehandlungsgeräten von KINTEK. Von Öfen mit integrierten Sicherheitsverriegelungen bis hin zu Atmosphärenüberwachungssystemen bieten wir die robusten Werkzeuge und Verbrauchsmaterialien, die Ihr Labor benötigt, um Risiken zu mindern und Ihr Team zu schützen. Gehen Sie keine Kompromisse bei der Sicherheit ein – kontaktieren Sie noch heute unsere Experten, um die richtige Lösung für Ihre spezifischen Herausforderungen bei der Wärmebehandlung zu finden.

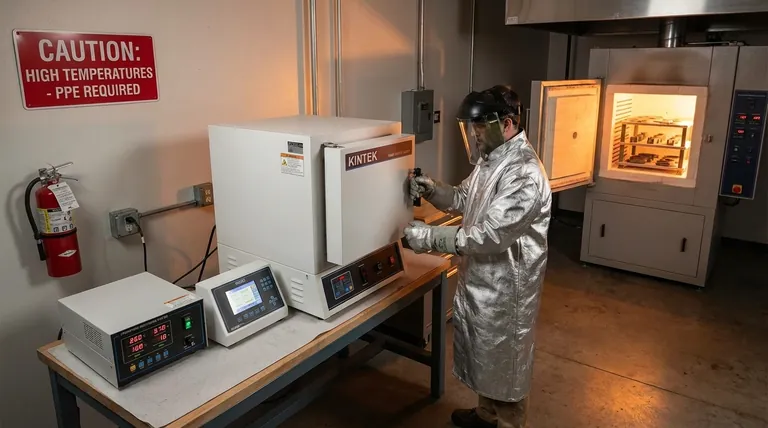

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welchen Temperaturbereich erfordert die Pyrolyse? Ein Leitfaden zur Optimierung von Biokohle, Bio-Öl und Synthesegas

- Was ist der Glühprozess bei der Wärmebehandlung? Metalle weicher und besser bearbeitbar machen

- Wie unterstützt ein Hochtemperatur-Ofensystem die Metallabscheidung? Dampfaktivierung & Metallmigration meistern

- Wie dick ist die Vakuumabscheidung? Erreichen Sie atomare Präzision für Ihre Beschichtungen

- Wie werden Metallöfen beheizt? Ein Leitfaden zu Brennstoff- vs. Elektroheizmethoden

- Wie funktioniert Vakuumlöten? Erzielen Sie überragende, flussmittelfreie Metallverbindungen

- Was ist der primäre technologische Vorteil der Verwendung eines Lichtbogenofens? Hochreine MPEA-Barrenproduktion

- Welche Temperatur hat das Vakuumaufkohlen? Optimieren Sie Ihren Wärmebehandlungsprozess