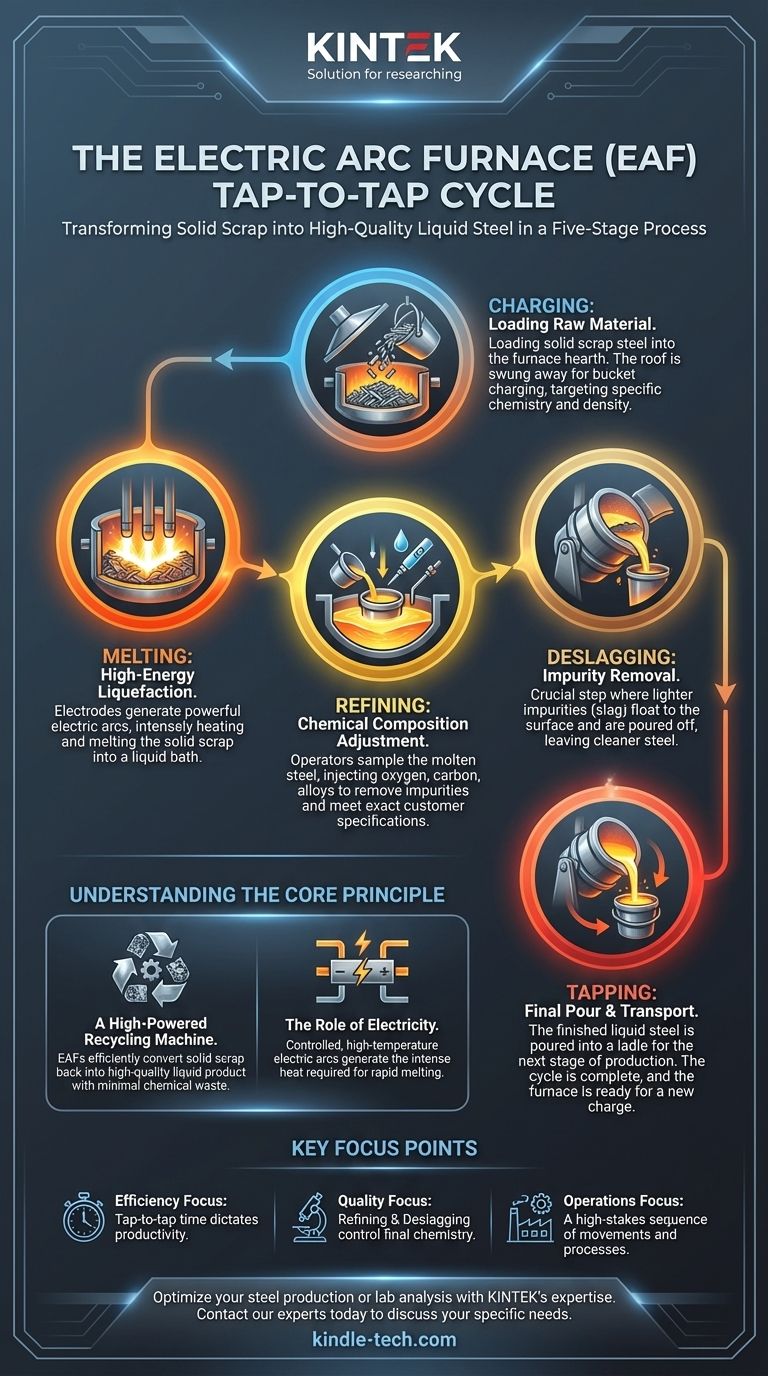

Der Betriebszyklus eines Lichtbogenofens (EAF) wird als Tipp-zu-Tipp-Zyklus bezeichnet. Dieser hochgradig effiziente Prozess besteht aus fünf verschiedenen Phasen: Beschickung, Schmelzen, Raffinieren, Schlackenentfernung und Abstich. Jede Phase ist ein entscheidender Schritt bei der Umwandlung von festem Schrottmetall in hochwertigen Flüssigstahl.

Ein Lichtbogenofen schmilzt nicht nur Metall; er führt eine präzise, energiereiche Sequenz durch, um Schrott in ein raffiniertes Produkt mit einer bestimmten chemischen Zusammensetzung zu recyceln, und das alles innerhalb eines Zyklus, der von dem Moment an gemessen wird, in dem der Stahl abgegossen (abgestochen) wird, bis zum nächsten.

Eine detaillierte Aufschlüsselung des EAF-Zyklus

Der gesamte Tipp-zu-Tipp-Zyklus ist ein sorgfältig choreografierter Prozess, der auf Geschwindigkeit und Qualitätskontrolle ausgelegt ist. Er beginnt mit einem kalten, leeren Ofen und endet damit, dass er für die nächste Beschickung bereit ist.

Phase 1: Ofenbeschickung

Die Beschickung ist der Prozess des Beladens des Rohmaterials, hauptsächlich Schrottstahl, in den Ofen.

Das Ofendach, das die Elektroden hält, wird weggeschwenkt, damit große Kübel den Schrott direkt in den Hauptbehälter oder Loch fallen lassen können. Diese anfängliche Beschickung wird sorgfältig ausgewählt, um eine Zielchemie und -dichte zu erreichen.

Phase 2: Schmelzen

Dies ist die energieintensivste Phase, in der eine immense Menge an Elektrizität verwendet wird, um den festen Schrott zu schmelzen.

Drei Graphit- oder Kohlenstoffelektroden werden durch Öffnungen im Ofendach abgesenkt. Zwischen den Elektroden und dem Schrottmetall wird ein starker Lichtbogen gezündet, der intensive Hitze erzeugt, welche die Beschickung zu einem flüssigen Bad schmilzt.

Phase 3: Raffinieren

Sobald der Stahl geschmolzen ist, verlagert sich der Fokus vom Schmelzen auf die Anpassung seiner chemischen Zusammensetzung.

Während des Raffinierens entnehmen die Bediener Proben des Schmelzbades, um dessen Chemie zu überprüfen. Sie können Sauerstoff, Kohlenstoff und andere Legierungen einblasen, um Verunreinigungen zu entfernen und den Stahl auf die vom Kunden geforderte exakte Spezifikation zu bringen.

Phase 4: Schlackenentfernung

Dieser entscheidende Schritt beinhaltet die Entfernung von Verunreinigungen, bekannt als Schlacke, aus dem flüssigen Stahl.

Die Verunreinigungen, die leichter als Stahl sind, schwimmen an die Oberfläche und bilden eine flüssige Schlackenschicht. Der Ofen wird vorsichtig gekippt, um diese Schlacke durch eine Schlackentür abzugießen, wobei der sauberere, raffinierte Flüssigstahl zurückbleibt.

Phase 5: Abstich

Der Abstich ist die letzte Phase, in der der fertige Flüssigstahl aus dem Ofen gegossen wird.

Der Ofen wird in die entgegengesetzte Richtung der Schlackenentfernung gekippt, wodurch der geschmolzene Stahl durch ein Abstichloch in eine Pfanne fließt. Diese Pfanne transportiert den Stahl dann zur nächsten Stufe des Produktionsprozesses, und der EAF ist bereit, erneut beschickt zu werden, womit ein neuer Zyklus beginnt.

Das Kernprinzip verstehen

Der EAF-Prozess unterscheidet sich grundlegend von der traditionellen primären Stahlherstellung. Seine Effizienz und sein Zweck werden durch seine Kernkomponenten und seine Rolle als Recycler definiert.

Eine Hochleistungs-Recyclingmaschine

Ein EAF ist im Wesentlichen eine leistungsstarke Recyclingeinheit. Seine Hauptfunktion besteht darin, ein festes, kaltes Material (Stahlschrott) zu nehmen und es mit minimalem chemischen Abfall wieder in ein hochwertiges flüssiges Produkt umzuwandeln.

Der Hauptofenbehälter ist ein Stahlmantel, der mit feuerfestem Material ausgekleidet ist, das den extremen Temperaturen standhält. Die gesamte Struktur sitzt auf einem Wiegegestell, das durch hydraulische oder elektrische Antriebe gekippt werden kann, um die präzisen Aktionen der Schlackenentfernung und des Abstichs zu ermöglichen.

Die Rolle der Elektrizität

Der Prozess ist vollständig auf elektrische Energie angewiesen, die über massive Kupferstromschienen an die Elektroden geliefert wird. Die Fähigkeit, einen kontrollierten, hochtemperaturigen Lichtbogen zu erzeugen, ermöglicht das schnelle Schmelzen von Tonnen von Stahl.

Wichtige Schwerpunkte des EAF-Prozesses

Um den Zyklus zu verstehen, überlegen Sie, welcher Aspekt für Ihr Ziel am relevantesten ist.

- Wenn Ihr Hauptaugenmerk auf Effizienz liegt: Die „Tipp-zu-Tipp-Zeit“ ist die wichtigste Kennzahl, da sie die Produktivität des Ofens bestimmt.

- Wenn Ihr Hauptaugenmerk auf Materialqualität liegt: Die Raffinierungs- und Schlackenentfernungsphasen sind die kritischsten, da hier die endgültige Produktchemie präzise gesteuert wird.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb liegt: Der gesamte Zyklus ist eine hochriskante Abfolge mechanischer Bewegungen (Kippen, Schwenken des Daches) und intensiver elektrischer und chemischer Prozesse.

Der Lichtbogenofenzyklus ist eine Meisterleistung der kontrollierten, energiereichen Fertigung.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Hauptziel |

|---|---|---|

| 1. Beschickung | Laden von Schrottstahl in den Ofen | Vorbereitung des Rohmaterials zum Schmelzen |

| 2. Schmelzen | Verwendung von Lichtbögen zum Schmelzen des Schrotts | Erzeugung eines flüssigen Stahlbades |

| 3. Raffinieren | Einblasen von Sauerstoff/Kohlenstoff, Zugabe von Legierungen | Erreichen der Ziel-Chemiezusammensetzung |

| 4. Schlackenentfernung | Kippen des Ofens zur Entfernung von Verunreinigungen | Reinigung des flüssigen Stahls durch Entfernen der Schlacke |

| 5. Abstich | Abgießen des fertigen Stahls in eine Pfanne | Überführung des Endprodukts zum Gießen |

Optimieren Sie Ihre Stahlproduktion oder Laboranalyse mit der Expertise von KINTEK.

Ob Sie einen EAF betreiben oder den resultierenden Stahl analysieren, KINTEK liefert die langlebigen Laborgeräte und Verbrauchsmaterialien, die Sie für präzise Temperaturkontrolle, genaue Probenahme und zuverlässige Materialprüfung benötigen. Unsere Öfen, Elektroden und feuerfesten Materialien sind darauf ausgelegt, den extremen Bedingungen der Metallproduktion und Qualitätskontrolle standzuhalten.

Lassen Sie uns Ihnen helfen, Effizienz und Qualität in Ihrem Labor oder Ihrer Produktionsstätte zu steigern.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse