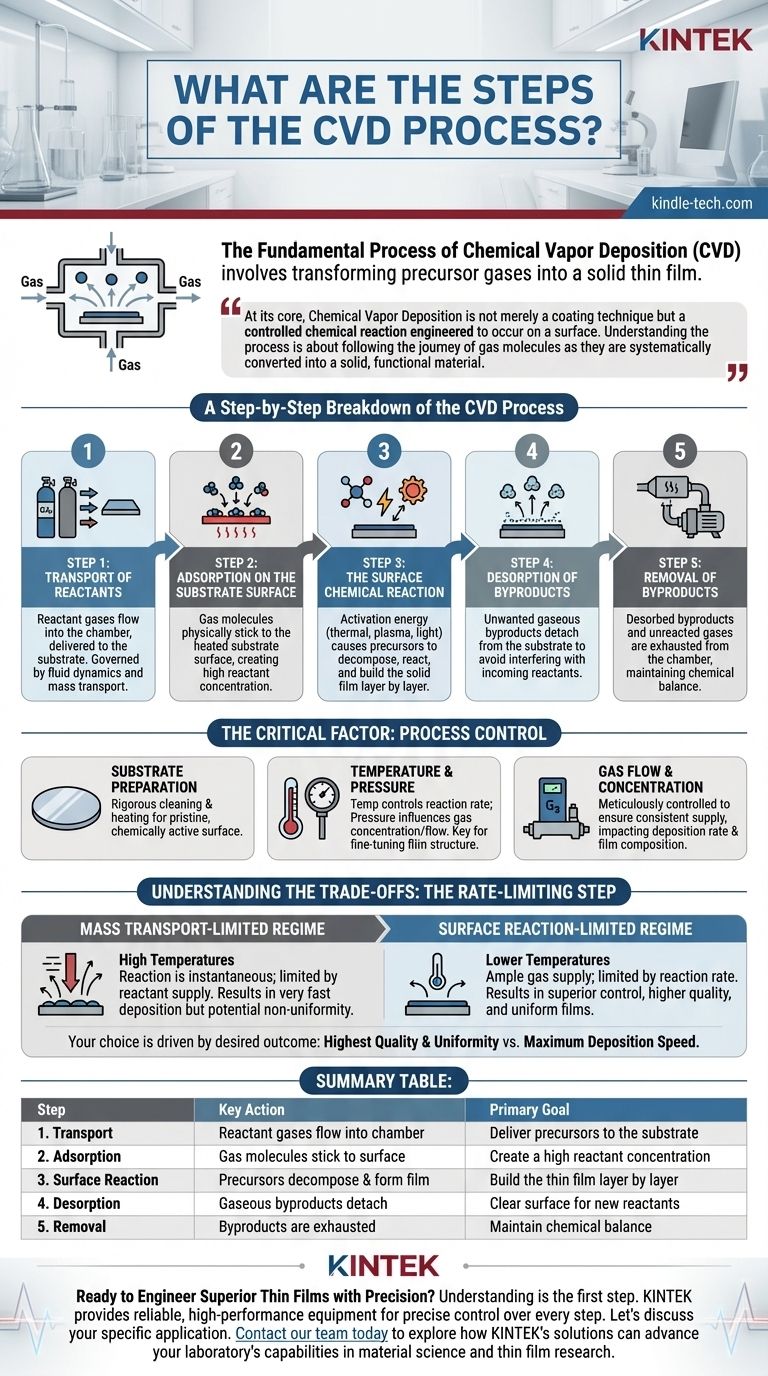

Der grundlegende Prozess der chemischen Gasphasenabscheidung (CVD) umfasst eine Reihe sequenzieller Ereignisse, die Vorläufergase in einen festen Dünnfilm auf einem Substrat umwandeln. Er beginnt mit dem Transport der Reaktantengase in eine Reaktionskammer, gefolgt von deren Adsorption an der Oberfläche des Substrats. Anschließend wird eine chemische Reaktion auf der Oberfläche induziert, typischerweise durch Wärme, wodurch der gewünschte Film und gasförmige Nebenprodukte entstehen, die dann aus der Kammer entfernt werden.

Im Kern ist die chemische Gasphasenabscheidung nicht nur eine Beschichtungstechnik, sondern eine kontrollierte chemische Reaktion, die darauf ausgelegt ist, auf einer Oberfläche abzulaufen. Das Verständnis des Prozesses bedeutet, der Reise von Gasmolekülen zu folgen, während sie systematisch in ein festes, funktionales Material umgewandelt werden.

Eine schrittweise Aufschlüsselung des CVD-Prozesses

Der CVD-Prozess kann universell als eine Abfolge von fünf Schritten verstanden werden. Obwohl verschiedene Systeme und Materialien spezifische Variablen einführen, bleiben diese grundlegenden mechanistischen Schritte konstant.

Schritt 1: Transport der Reaktanten

Der Prozess beginnt mit der Einführung eines kontrollierten Gemisches aus Reaktantengasen (Vorläufern) und inerten Verdünnungs- oder Trägergasen in die Reaktionskammer. Diese Gase strömen in Richtung des Substrats, des zu beschichtenden Materials. Diese Phase wird durch die Prinzipien der Fluiddynamik und des Massentransports bestimmt, da die Konzentration der Reaktanten nahe dem Substrat entscheidend ist.

Schritt 2: Adsorption an der Substratoberfläche

Wenn die Reaktantengasmoleküle das Substrat erreichen, haften sie in einem Prozess, der als Adsorption bezeichnet wird, physisch an dessen Oberfläche. Dies ist eine vorübergehende Anhaftung, die eine hohe Konzentration von Reaktantmolekülen direkt auf der Oberfläche erzeugt, auf der der Film gebildet wird. Das Substrat wird typischerweise erhitzt, um die bevorstehende Reaktion zu erleichtern.

Schritt 3: Die chemische Oberflächenreaktion

Dies ist das Herzstück des CVD-Prozesses. Mithilfe einer Aktivierungsenergiequelle – am häufigsten thermische Energie vom erhitzten Substrat, aber auch potenziell Plasma oder Licht – zersetzen sich die adsorbierten Vorläufermoleküle und reagieren. Diese chemische Umwandlung baut die feste Filmschicht Schicht für Schicht auf, ein Prozess, der Nukleation (die anfängliche Bildung stabiler Cluster) und Wachstum beinhaltet.

Schritt 4: Desorption der Nebenprodukte

Die chemischen Reaktionen, die den festen Film bilden, erzeugen fast immer unerwünschte gasförmige Nebenprodukte. Diese Nebenprodukte müssen von der Substratoberfläche ablösen oder desorbieren. Wenn sie es versäumen, umgehend zu entweichen, können sie die einströmenden Reaktanten stören und die Qualität des wachsenden Films beeinträchtigen.

Schritt 5: Entfernung der Nebenprodukte

Schließlich werden die desorbierten gasförmigen Nebenprodukte zusammen mit allen nicht umgesetzten Vorläufergasen vom Substrat wegtransportiert. Sie werden dann typischerweise durch ein Vakuumsystem aus der Reaktionskammer abgesaugt. Diese kontinuierliche Entfernung ist unerlässlich, um das chemische Gleichgewicht aufrechtzuerhalten, das für eine stabile Abscheidung erforderlich ist.

Der kritische Faktor: Prozesskontrolle

Die Qualität, Dicke und die Eigenschaften des Endfilms sind kein Zufall; sie werden durch präzise Kontrolle der Kammerumgebung bestimmt. Es reicht nicht aus, einfach nur die Schritte zu befolgen.

Substratvorbereitung

Der Prozess ist sehr empfindlich gegenüber dem Zustand des Substrats. Bevor die Abscheidung beginnt, durchlaufen die Substrate im Inneren der Kammer rigorose Reinigungs- und Heizzyklen, um jegliche Feuchtigkeit oder Verunreinigungen zu entfernen. Eine makellose, chemisch aktive Oberfläche ist für ein gleichmäßiges Filzwachstum unerlässlich.

Temperatur und Druck

Die Temperatur ist der primäre Hebel zur Steuerung der Geschwindigkeit der Oberflächenreaktion. Der Druck wiederum beeinflusst die Konzentration und den Fluss der Reaktantengase. Das Zusammenspiel dieser beiden Parameter ist das Hauptwerkzeug, um die Struktur und die Eigenschaften des Films fein abzustimmen.

Gasfluss und Konzentration

Die Durchflussraten und Partialdrücke jedes Vorläufergases müssen sorgfältig kontrolliert werden. Dies gewährleistet eine konstante Zufuhr von Reaktanten zur Substratoberfläche und wirkt sich direkt auf die Abscheidungsrate und die chemische Zusammensetzung des Endfilms aus.

Die Kompromisse verstehen: Der geschwindigkeitsbestimmende Schritt

In jedem mehrstufigen Prozess ist ein Schritt immer der langsamste und fungiert als Engpass, der die Gesamtgeschwindigkeit bestimmt. Bei CVD bestimmt dieser „geschwindigkeitsbestimmende Schritt“ das gesamte Abscheidungsergebnis.

Massentransport-begrenztes Regime

Bei sehr hohen Temperaturen erfolgt die Oberflächenreaktion nahezu augenblicklich. Die Prozessgeschwindigkeit wird daher dadurch begrenzt, wie schnell frische Reaktantengase an die Oberfläche geliefert werden können. Dieser massentransport-begrenzte Betrieb ermöglicht eine sehr schnelle Abscheidung, kann jedoch oft zu nicht-uniformen Filmen führen.

Oberflächenreaktions-begrenztes Regime

Bei niedrigeren Temperaturen steht an der Oberfläche ein reichliches Angebot an Reaktantgas zur Verfügung, aber die chemische Reaktion selbst ist der Engpass. Dieses oberflächenreaktions-begrenzte Regime ist langsamer, bietet aber eine weitaus bessere Kontrolle. Es ermöglicht den Molekülen, die idealen Bindungsstellen zu finden, was zu qualitativ hochwertigeren, gleichmäßigeren und fehlerärmeren Filmen führt.

Wie Sie dies auf Ihr Ziel anwenden

Ihre Wahl der Prozessparameter sollte durch das gewünschte Ergebnis für Ihren Film bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf höchster Qualität und Gleichmäßigkeit liegt: Sie müssen im oberflächenreaktions-begrenzten Regime arbeiten, was typischerweise niedrigere Temperaturen und eine präzise Kontrolle der Gaskonzentrationen beinhaltet.

- Wenn Ihr Hauptaugenmerk auf maximaler Abscheidungsgeschwindigkeit liegt: Sie müssen im massentransport-begrenzten Regime arbeiten, indem Sie höhere Temperaturen und Gasflussraten verwenden, während Sie den potenziellen Kompromiss bei der Filmgleichmäßigkeit in Kauf nehmen.

Durch die Beherrschung der Kontrolle dieser grundlegenden Schritte können Sie Materialien präzise Atom für Atom konstruieren.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Hauptziel |

|---|---|---|

| 1. Transport | Reaktantengase strömen in die Kammer | Vorläufer an das Substrat liefern |

| 2. Adsorption | Gasmoleküle haften an der Substratoberfläche | Hohe Reaktantenkonzentration erzeugen |

| 3. Oberflächenreaktion | Vorläufer zersetzen sich & bilden den festen Film | Dünnschicht Schicht für Schicht aufbauen |

| 4. Desorption | Gasförmige Nebenprodukte lösen sich von der Oberfläche | Oberfläche für neue Reaktanten freimachen |

| 5. Entfernung | Nebenprodukte werden aus der Kammer abgesaugt | Chemisches Gleichgewicht für stabile Abscheidung aufrechterhalten |

Bereit, überlegene Dünnschichten mit Präzision zu entwickeln?

Das Verständnis des CVD-Prozesses ist der erste Schritt. Die Implementierung mit zuverlässigen, leistungsstarken Geräten liefert die Ergebnisse. Bei KINTEK sind wir darauf spezialisiert, die Laborgeräte und Verbrauchsmaterialien anzubieten, die Ihnen eine präzise Kontrolle über jeden Schritt geben – vom Gasfluss und der Temperatur bis hin zum Druck –, um sicherzustellen, dass Ihr Abscheidungsprozess für Qualität, Gleichmäßigkeit und Geschwindigkeit optimiert ist.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Ob Sie sich auf die höchste Filmqualität oder die Maximierung der Abscheidungsraten konzentrieren, unsere Experten helfen Ihnen bei der Auswahl des richtigen Systems und der richtigen Parameter für Ihre Ziele.

Kontaktieren Sie noch heute unser Team, um zu erfahren, wie KINTEK-Lösungen die Fähigkeiten Ihres Labors in der Materialwissenschaft und Dünnschichtforschung voranbringen können.

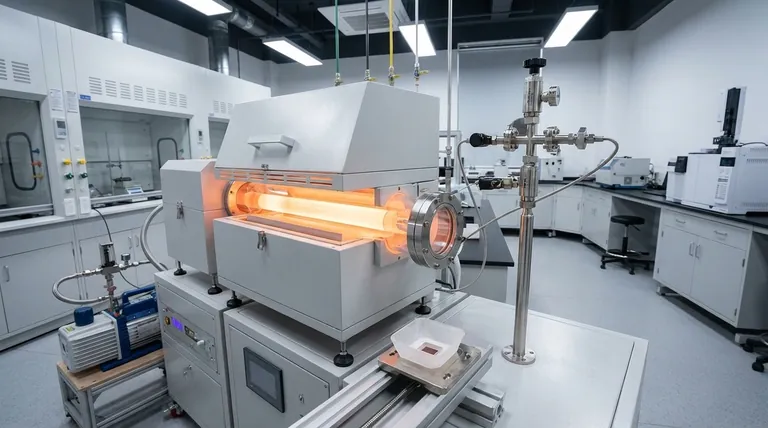

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung