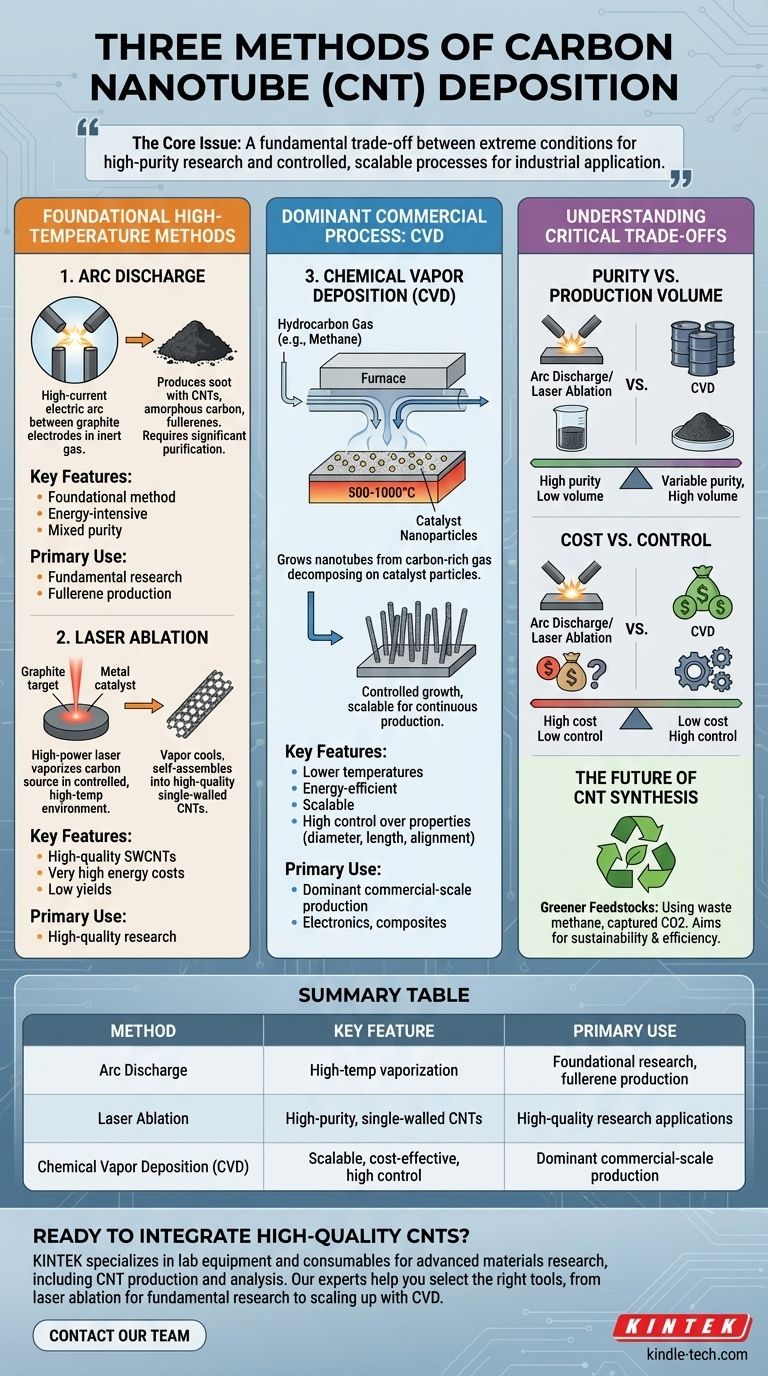

Die drei primären Methoden zur Herstellung von Kohlenstoffnanoröhren (CNTs) sind Lichtbogenentladung, Laserablation und chemische Gasphasenabscheidung (CVD). Während Lichtbogenentladung und Laserablation grundlegend für die Entdeckung und Erforschung von CNTs waren, hat sich die chemische Gasphasenabscheidung aufgrund ihrer überlegenen Kontrolle und Skalierbarkeit zum dominierenden Verfahren für die kommerzielle Produktion entwickelt.

Das Kernproblem ist nicht nur das Wissen um die drei Methoden, sondern das Verständnis des grundlegenden Kompromisses, den sie darstellen: eine Wahl zwischen den extremen Bedingungen, die für hochreine Forschung erforderlich sind, und den kontrollierten, skalierbaren Prozessen, die für die industrielle Anwendung benötigt werden.

Die grundlegenden Hochtemperaturmethoden

Die ersten beiden entdeckten Methoden zur Herstellung von CNTs basieren auf der Verdampfung einer festen Kohlenstoffquelle bei extrem hohen Temperaturen. Sie sind energieintensiv und werden heute hauptsächlich in Forschungsumgebungen eingesetzt.

Lichtbogenentladung

Die Lichtbogenentladungstechnik war die erste Methode zur Herstellung von Kohlenstoffnanoröhren. Sie beinhaltet die Erzeugung eines Hochstrom-Lichtbogens zwischen zwei Graphitelektroden in einer inerten Gasatmosphäre.

Während der Strom fließt, wird die Anode verbraucht, und der resultierende Kohlenstoffdampf kühlt ab und kondensiert zu einer rußartigen Ablagerung. Diese Ablagerung enthält eine Mischung aus CNTs, amorphem Kohlenstoff und anderen Fullerenen, die eine erhebliche nachgeschaltete Reinigung erfordert.

Laserablation

Beim Laserablationsverfahren wird ein Hochleistungslaserstrahl auf ein Graphitziel gerichtet, das oft eine geringe Menge Metallkatalysator enthält. Die intensive Hitze des Lasers verdampft die Kohlenstoffquelle.

Während der verdampfte Kohlenstoff in einer kontrollierten Hochtemperaturumgebung abkühlt, ordnet er sich selbst zu Kohlenstoffnanoröhren an. Diese Methode ist bekannt für die Herstellung hochwertiger einwandiger CNTs, leidet jedoch unter geringen Ausbeuten und sehr hohen Energiekosten.

Das dominante kommerzielle Verfahren: CVD

Die chemische Gasphasenabscheidung (CVD) hat sich aufgrund ihrer Kosteneffizienz und Prozesskontrolle zur wichtigsten Methode für die großtechnische Herstellung von CNTs entwickelt.

Wie die chemische Gasphasenabscheidung (CVD) funktioniert

Der CVD-Prozess "züchtet" Nanoröhren aus einem kohlenstoffreichen Gas. Ein Kohlenwasserstoffgas (wie Methan oder Ethylen) wird in einen Ofen geleitet und über ein Substrat geführt, das mit winzigen Metallkatalysator-Nanopartikeln beschichtet ist.

Bei Temperaturen zwischen 500 und 1000 °C zersetzt sich das Kohlenwasserstoffgas, und die Kohlenstoffatome lagern sich an den Katalysatorpartikeln an und wachsen zu hohlen Röhren heran. Dies ist vergleichbar mit dem Wachstum von Fasern aus metallischen "Samen".

Warum CVD der Industriestandard ist

CVD bietet unübertroffene Vorteile für die kommerzielle Produktion. Es arbeitet bei niedrigeren Temperaturen als Lichtbogenentladung oder Laserablation, ist energieeffizienter und kann für die kontinuierliche Produktion skaliert werden.

Entscheidend ist, dass CVD eine signifikante Kontrolle über die endgültigen CNT-Eigenschaften ermöglicht, wie Durchmesser, Länge und sogar Ausrichtung auf dem Substrat, was es ideal für die Integration in elektronische und Verbundmaterialanwendungen macht.

Die kritischen Kompromisse verstehen

Jede Synthesemethode stellt ein anderes Gleichgewicht von Qualität, Kosten und Produktionsvolumen dar. Die Wahl der richtigen Methode hängt vollständig vom Endziel ab.

Reinheit vs. Produktionsvolumen

Lichtbogenentladung und Laserablation können hochkristalline Nanoröhren erzeugen, aber sie werden in kleinen Chargen gemischt mit erheblichen Verunreinigungen hergestellt. Diese Methoden priorisieren Qualität über Quantität.

CVD hingegen ist ein Meister des Volumens. Es kann Kilogramm von CNTs kostengünstig produzieren, obwohl die Qualität variabler sein kann und restliches Katalysatormaterial für empfindliche Anwendungen wie Elektronik ein Problem darstellen kann.

Kosten vs. Kontrolle

Laserablation ist aufgrund der Kosten der Laser und des hohen Energieverbrauchs bei weitem die teuerste Methode. Lichtbogenentladung ist ebenfalls ein energieintensiver Prozess.

CVD stellt den kostengünstigsten Weg zur großtechnischen CNT-Produktion dar. Sein wahrer Vorteil liegt jedoch in der Kontrolle – der Fähigkeit, Nanoröhren-Eigenschaften für spezifische kommerzielle Produkte anzupassen.

Die Zukunft der CNT-Synthese

Die moderne Forschung konzentriert sich darauf, bestehende Prozesse, insbesondere CVD, nachhaltiger und effizienter zu gestalten.

Grünere Ausgangsstoffe und Prozesse

Neue Strategien zielen darauf ab, traditionelle Kohlenwasserstoff-Ausgangsstoffe durch umweltfreundlichere Quellen zu ersetzen. Dazu gehört die Verwendung von Abfallmethan aus der Pyrolyse oder sogar die Nutzung von abgeschiedenem Kohlendioxid als Kohlenstoffquelle durch Elektrolyse in geschmolzenen Salzen. Diese Innovationen versprechen, die Kosten und den ökologischen Fußabdruck der CNT-Produktion zu senken.

Die richtige Wahl für Ihr Ziel treffen

Die beste Methode ist diejenige, die Ihren spezifischen Zielen für Qualität, Skalierung und Kosten entspricht.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung oder der Herstellung der reinsten einwandigen CNTs liegt: Laserablation bleibt eine wertvolle, wenn auch teure Labortechnik.

- Wenn Ihr Hauptaugenmerk auf der Erforschung historischer Methoden oder der Schaffung spezifischer Fullerenstrukturen liegt: Lichtbogenentladung ist die grundlegende Methode, obwohl sie eine erhebliche Nachbearbeitung erfordert.

- Wenn Ihr Hauptaugenmerk auf skalierbarer, kostengünstiger Produktion für kommerzielle Anwendungen liegt: Die chemische Gasphasenabscheidung (CVD) ist der unbestrittene Industriestandard aufgrund ihres Gleichgewichts aus Kontrolle, Volumen und Kosten.

Letztendlich ermöglicht das Verständnis dieser Kernprozesse die Auswahl des Synthesepfads, der am besten zu Ihren spezifischen technischen und kommerziellen Zielen passt.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Primäre Verwendung |

|---|---|---|

| Lichtbogenentladung | Hochtemperaturverdampfung | Grundlagenforschung, Fullerenproduktion |

| Laserablation | Hochreine, einwandige CNTs | Hochwertige Forschungsanwendungen |

| Chemische Gasphasenabscheidung (CVD) | Skalierbar, kostengünstig, hohe Kontrolle | Dominante kommerzielle Produktion |

Bereit, hochwertige Kohlenstoffnanoröhren in Ihre Forschung oder Produktentwicklung zu integrieren?

Die Wahl der Synthesemethode ist entscheidend für das Erreichen Ihrer Ziele hinsichtlich Reinheit, Volumen und Kosten. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die für die fortschrittliche Materialforschung, einschließlich der CNT-Produktion und -Analyse, benötigt werden.

Unsere Experten können Ihnen bei der Auswahl der richtigen Werkzeuge für Ihre spezifische Anwendung helfen, egal ob Sie Grundlagenforschung mit Laserablation betreiben oder mit CVD skalieren. Lassen Sie uns Ihre Innovation mit zuverlässiger Ausrüstung und technischem Fachwissen unterstützen.

Kontaktieren Sie noch heute unser Team, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK Ihr Partner in der fortschrittlichen Materialwissenschaft sein kann.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen