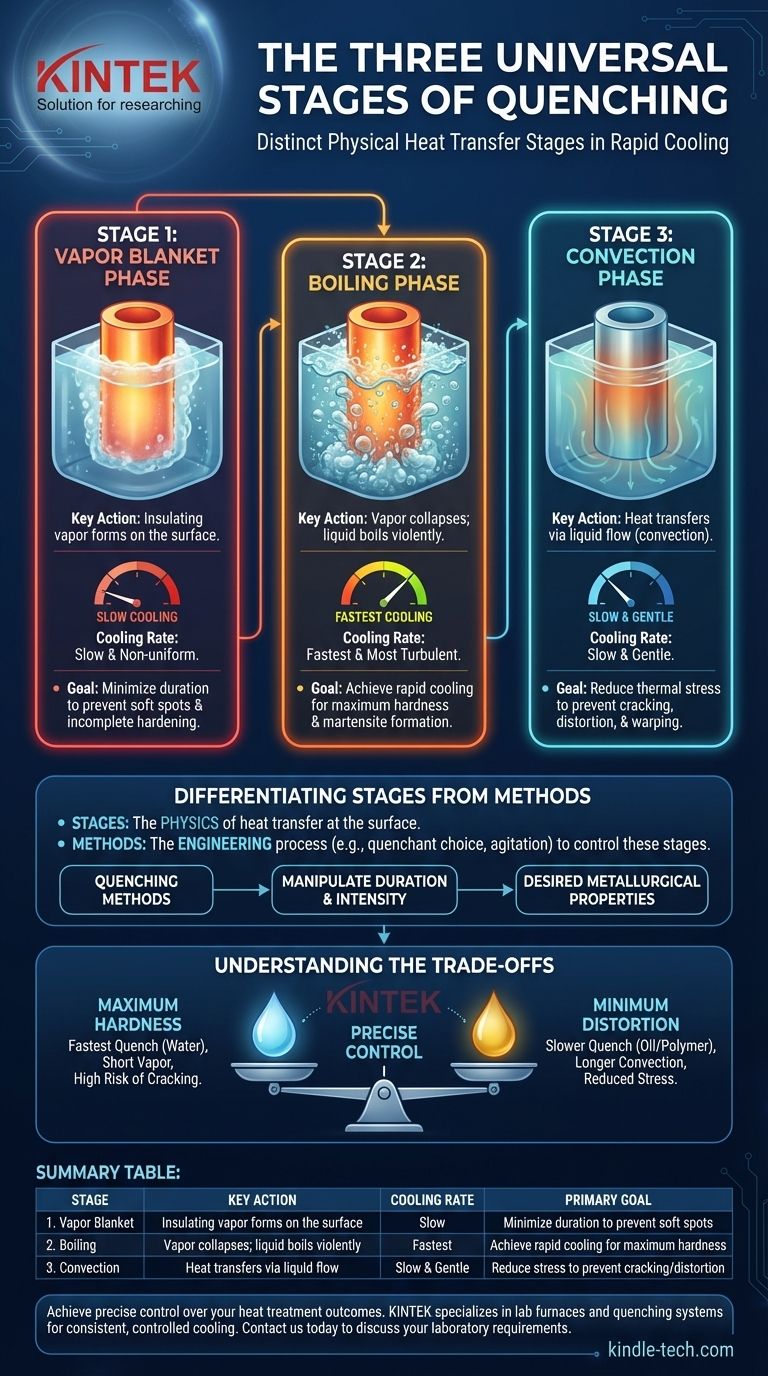

Während der Begriff „Arten des Abschreckens“ viele spezifische Techniken bezeichnen kann, bezieht sich die Frage meist auf die drei unterschiedlichen physikalischen Phasen der Wärmeübertragung, die während jedes schnellen Abkühlprozesses auftreten. Diese Phasen sind die Dampfphase, die Siedphase und die Konvektionsphase. Das Verständnis dieser Phasen ist grundlegend für die Kontrolle des Ergebnisses jeder Wärmebehandlung.

Das Kernprinzip ist, dass die „drei Arten“ keine unterschiedlichen Abschreckmethoden sind, sondern die universelle Abfolge der Wärmeübertragungsphasen – Dampf, Sieden und Konvektion. Die Beherrschung der Wärmebehandlung besteht nicht darin, eine der drei auszuwählen, sondern darin, das Timing und die Intensität jeder Phase zu steuern, um eine gewünschte Materialeigenschaft zu erreichen.

Die universellen Phasen des Abschreckens

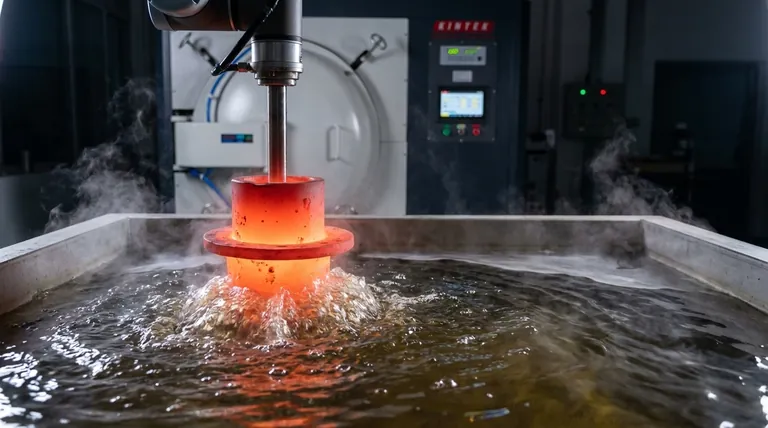

Jedes Mal, wenn ein heißes Bauteil in ein flüssiges Abschreckmittel getaucht wird, durchläuft es dieselbe Abfolge von Wärmeübertragungsphasen. Die Dauer und Intensität jeder Phase bestimmen die endgültige Härte, Spannung und Integrität des Teils.

Phase 1: Die Dampfdeckenphase

Wenn das heiße Metall zum ersten Mal in die kühlere Flüssigkeit eintritt, verdampft die Flüssigkeit, die die Oberfläche berührt, sofort. Dadurch entsteht eine isolierende Dampfdecke, die das Teil umgibt.

Da Dampf ein schlechter Wärmeleiter ist, ist die Abkühlrate während dieser Phase relativ langsam und oft ungleichmäßig. Eine stabile, verlängerte Dampfphase ist im Allgemeinen unerwünscht, da sie zu weichen Stellen und unvollständiger Härtung führen kann.

Phase 2: Die Siedphase

Wenn die Oberfläche leicht abzukühlen beginnt, wird die Dampfdecke instabil und kollabiert. Dies ermöglicht dem flüssigen Abschreckmittel, direkten Kontakt mit der Metalloberfläche aufzunehmen, wo es heftig siedet.

Diese Phase erzeugt die schnellste Wärmeübertragungsrate. Die turbulente Siedbewegung entzieht dem Bauteil schnell Wärme, was entscheidend ist, um die hohe Abkühlrate zu erreichen, die zur Martensitbildung und Härtung des Stahls erforderlich ist. Dies ist die wichtigste Phase zur Bestimmung der endgültigen Härte.

Phase 3: Die Konvektionsphase

Sobald die Oberflächentemperatur des Bauteils unter den Siedepunkt des Abschreckmittels fällt, hört das Sieden auf. Die Wärme wird nun durch Flüssigkeitskonvektion und -leitung abgeführt.

Die Abkühlung während dieser letzten Phase ist viel langsamer und sanfter. Diese langsame Abkühlung hilft, thermische Spannungen abzubauen, die während der schnellen Siedphase entstanden sind, wodurch das Risiko von Verzug oder Rissbildung im fertigen Teil reduziert wird.

Unterscheidung von Phasen und Methoden

Die drei Phasen beschreiben die Physik dessen, was an der Oberfläche geschieht. Eine Abschreck-methode ist der technische Prozess, der zur Steuerung dieser Phasen verwendet wird.

Was ist eine Abschreckmethode?

Eine Abschreckmethode ist die spezifische Technik und das Abschreckmittel (z. B. Wasser, Öl, Polymer, Luft), die gewählt werden, um die drei Phasen der Abkühlung zu manipulieren.

Ziel ist es, die Dauer jeder Phase zu steuern – zum Beispiel durch Minimierung der Dampfphase und Kontrolle der Geschwindigkeit der Konvektionsphase –, um präzise metallurgische Eigenschaften zu erzielen.

Gängige Abschreckmethoden

Methoden wie das unterbrochene Abschrecken beinhalten das Herausziehen des Teils aus dem Abschreckmittel, bevor es vollständig abkühlt, um die Konvektionsphase zu manipulieren und Spannungen zu reduzieren.

Das selektive Abschrecken, wie z. B. Sprüh- oder Induktionsabschrecken, beinhaltet das Aufbringen des Abschreckmittels nur auf bestimmte Bereiche eines Teils, wobei die drei Phasen nur dort eingeleitet werden, wo Härte erforderlich ist.

Verständnis der Kompromisse

Ziel des Abschreckens ist es, Metall schnell genug abzukühlen, um Härte zu erreichen, aber nicht so schnell, dass es zu einem katastrophalen Versagen kommt. Dies ist ein Balanceakt.

Das Risiko einer instabilen Dampfphase

Eine lange, stabile Dampfphase (Phase 1) ist der Feind einer gleichmäßigen Härte. Das Bewegen des Teils oder des Abschreckmittels hilft, diese Dampfdecke schneller zum Kollaps zu bringen und einen schnelleren Übergang zur kritischen Siedphase zu fördern.

Die Gefahr extremer Abkühlung

Obwohl eine schnelle Abkühlung notwendig ist, kann eine zu starke Abkühlrate während der letzten Konvektionsphase immense innere Spannungen verursachen. Diese Spannungen können dazu führen, dass sich das Teil verformt, verzieht oder sogar reißt.

Die Wahl des Abschreckmittels ist entscheidend

Die Wahl des Abschreckmittels ist das primäre Werkzeug zur Steuerung der Phasen. Wasser erzeugt ein sehr schnelles Abschrecken mit einer kurzen Dampfphase, aber einem hohen Risiko von Rissbildung. Öle sind weniger aggressiv und bieten eine langsamere Abkühlrate, die fehlerverzeihender ist und das Risiko von Verzug reduziert.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ziel bestimmt, wie Sie die drei Abschreckphasen steuern sollten.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Ihr Ziel ist es, die Dampfphase zu minimieren und die Dauer und Intensität der Siedphase zu maximieren, oft unter Verwendung von Wasser oder einer bewegten Salzlösung.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug und Rissbildung liegt: Ihr Ziel ist es, ein weniger aggressives Abschreckmittel wie Öl zu verwenden oder eine Methode wie das unterbrochene Abschrecken anzuwenden, um die Abkühlrate während der letzten Konvektionsphase zu verlangsamen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen spezifischer Eigenschaften in einem lokalisierten Bereich liegt: Ihr Ziel ist es, eine selektive Methode wie das Sprühabschrecken zu verwenden, um den dreistufigen Prozess nur dort anzuwenden, wo er benötigt wird.

Durch das Verständnis der grundlegenden Phasen der Wärmeübertragung erhalten Sie direkte Kontrolle über die endgültigen Eigenschaften und die Integrität Ihres Materials.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Abkühlrate | Primäres Ziel |

|---|---|---|---|

| 1. Dampfdecke | Isolierender Dampf bildet sich an der Oberfläche | Langsam | Dauer minimieren, um weiche Stellen zu vermeiden |

| 2. Sieden | Dampf kollabiert; Flüssigkeit siedet heftig | Am schnellsten | Schnelle Abkühlung für maximale Härte erreichen |

| 3. Konvektion | Wärmeübertragung durch Flüssigkeitsströmung | Langsam & Sanft | Spannungen reduzieren, um Rissbildung/Verzug zu vermeiden |

Erzielen Sie präzise Kontrolle über Ihre Wärmebehandlungsergebnisse. Das Verständnis der drei Abschreckphasen ist der erste Schritt; die richtige Ausrüstung ist der nächste. KINTEK ist spezialisiert auf Laboröfen, AbschrecksySteme und Verbrauchsmaterialien, die die konsistente, kontrollierte Abkühlung bieten, die Ihr Labor benötigt. Ob Ihr Ziel maximale Härte oder minimale Verformung ist, unsere Lösungen sind auf Zuverlässigkeit und Präzision ausgelegt. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihre Wärmebehandlungsprozesse verbessern können. Nehmen Sie Kontakt über unser Kontaktformular auf

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Was leistet eine Vakuumkammerofen? Hochreine Wärmebehandlung für überlegene Komponenten

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist das Vakuumwärmebehandlungsverfahren? Erzielen Sie überlegene Kontrolle, Sauberkeit und Qualität