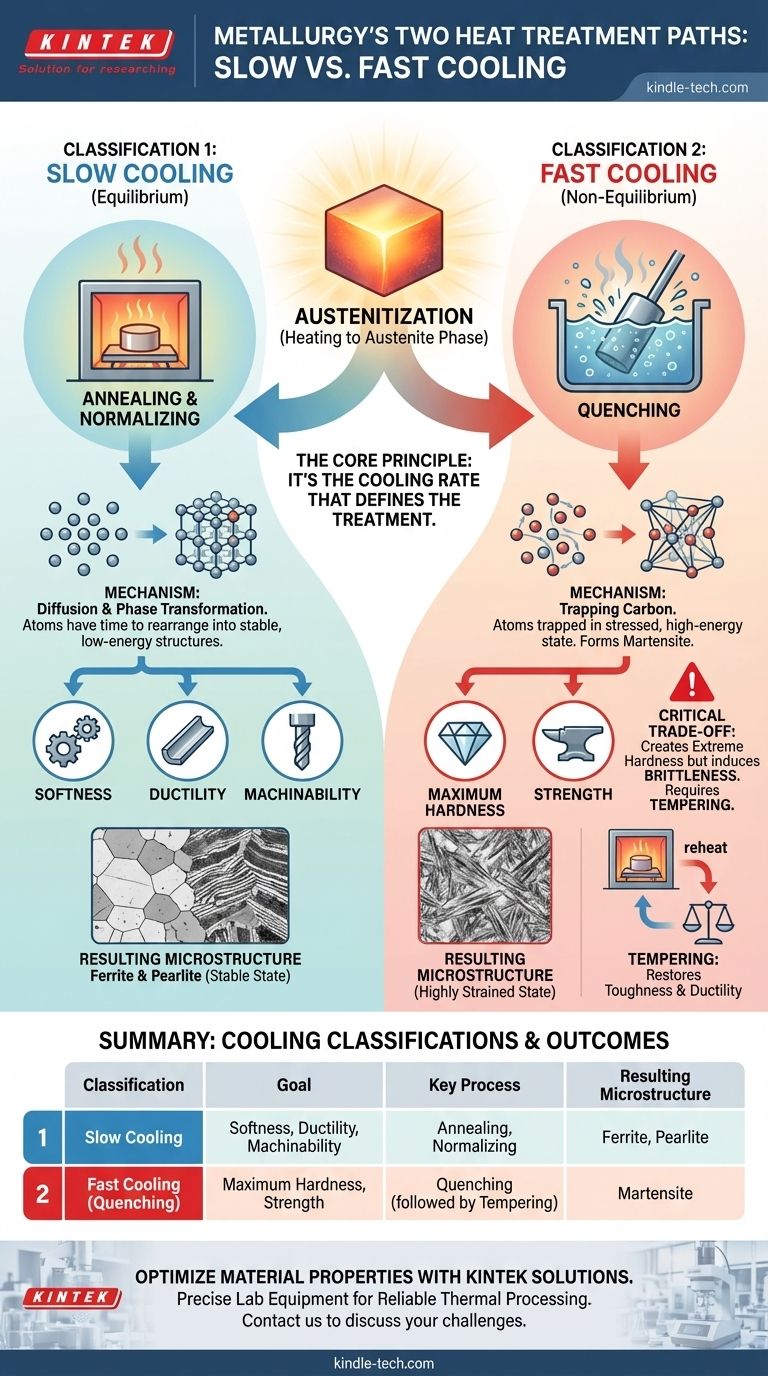

In der Metallurgie lassen sich alle Wärmebehandlungen in zwei Hauptklassifizierungen einteilen, basierend auf ihrer Abkühlgeschwindigkeit von einer hohen Temperatur. Dies sind langsames Abkühlverfahren (wie das Glühen) und schnelle Abkühlverfahren (bekannt als Abschrecken). Die erste Kategorie zielt darauf ab, ein weiches, duktiles Material zu erzeugen, indem der inneren Struktur des Metalls Zeit gegeben wird, sich in einem stabilen Zustand mit niedriger Energie auszubilden. Die zweite Kategorie friert die Struktur absichtlich in einem instabilen Zustand mit hoher Energie ein, um maximale Härte und Festigkeit zu erzielen.

Das Grundprinzip ist einfach: Nicht das Erhitzen definiert die Behandlung, sondern das Abkühlen. Langsames Abkühlen ermöglicht es den Atomen, sich in stabile, weiche Anordnungen zu bewegen, während schnelles Abkühlen sie in einer beanspruchten, harten Konfiguration einfängt. Ihre Wahl zwischen diesen beiden Wegen bestimmt die endgültige Balance von Festigkeit und Duktilität im Metall.

Die Grundlage: Warum wir Metalle wärmebehandeln

Die Wärmebehandlung ist das kontrollierte Erhitzen und Abkühlen von Metallen, um deren Eigenschaften zu manipulieren. Es geht nicht darum, die chemische Zusammensetzung zu verändern, sondern darum, die innere Kristallstruktur oder Mikrostruktur neu anzuordnen.

Der entscheidende erste Schritt: Austenitisierung

Fast alle härtenden und weichmachenden Wärmebehandlungen für Stahl beginnen mit demselben Schritt: dem Erhitzen des Metalls in die Austenitphase. Austenit ist eine spezifische Kristallstruktur von Eisen, die eine erhebliche Menge an Kohlenstoff lösen kann. Dies erzeugt eine homogene, feste Lösung und bereitet die Bühne für die Transformation, die während des Abkühlens stattfindet.

Die Rolle des Eisen-Kohlenstoff-Phasendiagramms

Dieses Diagramm ist die Straßenkarte für die Wärmebehandlung von Stahl. Es zeigt, welche Mikrostrukturen (wie Ferrit, Perlit oder Austenit) bei unterschiedlichen Temperaturen und Kohlenstoffkonzentrationen stabil sind. Das Verständnis dieser Karte ist der Schlüssel zur Vorhersage, wie ein Metall auf einen bestimmten thermischen Zyklus reagieren wird.

Klassifizierung 1: Langsame Abkühlverfahren (Gleichgewichtsverfahren)

Diese Kategorie beinhaltet das langsame Abkühlen des Metalls, sodass die Atome genügend Zeit haben, zu diffundieren und sich in die stabilsten Mikrostrukturen mit der niedrigsten Energie umzuordnen. Diese Verfahren werden manchmal als „Gleichgewichtsbehandlungen“ bezeichnet, da die resultierende Struktur nahe an dem liegt, was das Phasendiagramm für ein langsames Abkühlen vorhersagt.

Das Ziel: Weichheit, Duktilität und Bearbeitbarkeit

Der Hauptzweck des langsamen Abkühlens ist es, das Metall so weich und duktil wie möglich zu machen. Dies baut innere Spannungen ab, verbessert die Bearbeitbarkeit und bereitet das Material auf nachfolgende Umformvorgänge wie Biegen oder Stanzen vor.

Der Mechanismus: Diffusion und Phasenumwandlung

Wenn der austenitische Stahl langsam abkühlt, haben die Kohlenstoffatome reichlich Zeit, aus dem Eisenkristallgitter zu diffundieren. Diese kontrollierte Diffusion ermöglicht die Bildung weicher Mikrostrukturen wie Ferrit (reines Eisen) und Perlit (eine geschichtete Struktur aus Ferrit und Eisencarbid).

Häufige Beispiele: Glühen und Normalisieren

Glühen ist das klassische Verfahren des langsamen Abkühlens, bei dem das Bauteil im Ofen abgekühlt wird, um den weichstmöglichen Zustand zu erzielen. Normalisieren beinhaltet ein etwas schnelleres Abkühlen an der ruhenden Luft, was die Kornstruktur verfeinert und ein etwas festeres, aber immer noch duktiles Material erzeugt.

Klassifizierung 2: Schnelle Abkühlverfahren (Nicht-Gleichgewichtsverfahren)

Diese Kategorie beinhaltet das so schnelle Abkühlen des Metalls, dass die Atome keine Zeit haben, sich in ihren bevorzugten stabilen Zustand umzuordnen. Dies ist ein „Nicht-Gleichgewichtsverfahren“, da es eine Mikrostruktur erzeugt, die im Standard-Phasendiagramm nicht erscheint.

Das Ziel: Maximale Härte und Festigkeit

Das einzige Ziel des schnellen Abkühlens oder Abschreckens ist die dramatische Erhöhung der Härte und Festigkeit des Stahls. Dies ist unerlässlich für Anwendungen, die eine hohe Verschleißfestigkeit und Tragfähigkeit erfordern, wie z. B. Zahnräder, Lager und Schneidwerkzeuge.

Der Mechanismus: Kohlenstoff einfangen, um Martensit zu bilden

Während eines schnellen Abschreckens (in Wasser, Öl oder Luft) werden die gelösten Kohlenstoffatome im Eisenkristallgitter eingeschlossen. Sie haben keine Zeit zu diffundieren. Dies zwingt die Struktur, sich in eine stark verspannte, nadelartige Mikrostruktur namens Martensit umzuwandeln. Es ist diese immense innere Spannung, die Martensit außergewöhnlich hart und fest macht, aber auch sehr spröde.

Die Abwägungen verstehen

Die Wahl einer Wärmebehandlung ist nie eine Frage der „besten“ Eigenschaften, sondern der Erzielung der richtigen Balance für eine bestimmte Anwendung.

Das Dilemma zwischen Härte und Sprödigkeit

Die Bildung von Martensit durch Abschrecken erzeugt extreme Härte, jedoch zu einem erheblichen Preis: der Sprödigkeit. Ein vollständig gehärtetes, abgeschrecktes Stahlteil ist oft zu spröde für den praktischen Einsatz und kann bei einem Schlag wie Glas zersplittern.

Warum Anlassen fast immer erforderlich ist

Um diese Sprödigkeit zu überwinden, werden abgeschreckte Teile fast immer einer sekundären Wärmebehandlung namens Anlassen unterzogen. Dabei wird das Teil auf eine niedrigere Temperatur wieder erhitzt, was einige der inneren Spannungen löst und dem Martensit erlaubt, sich leicht umzuwandeln, wodurch ein entscheidendes Maß an Zähigkeit und Duktilität zurückgewonnen wird, während nur ein geringer Teil der Härte geopfert wird.

Der Einfluss von Legierungselementen

Die spezifische Abkühlrate, die zur Bildung von Martensit erforderlich ist, hängt vom Legierungsgehalt des Stahls ab. Unlegierte Kohlenstoffstähle erfordern ein sehr schnelles Abschrecken, während Stähle mit Legierungen wie Chrom oder Molybdän (legierte Stähle) mit einer viel langsameren Abkühlrate, sogar an der Luft, gehärtet werden können. Dies wird als Härtbarkeit des Stahls bezeichnet.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Wärmebehandlungsklassifizierung wird ausschließlich durch die gewünschten Endzustandseigenschaften der Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit oder Umformbarkeit liegt: Sie benötigen ein langsames Abkühlverfahren wie das Vollglühen, um den weichsten, duktilsten Zustand zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines verschleißfesten, hochfesten Teils liegt: Sie müssen ein schnelles Abkühlverfahren (Abschrecken) verwenden, um Martensit zu erzeugen, gefolgt von sofortigem Anlassen, um die Zähigkeit wiederherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Verfeinerung der Kornstruktur und dem Abbau von Spannungen aus vorheriger Bearbeitung liegt: Sie sollten ein Normalisieren verwenden, das eine gute Balance zwischen Festigkeit und Duktilität bietet.

Indem Sie diese beiden grundlegenden Abkühlpfade verstehen, erhalten Sie direkte Kontrolle über die endgültige Mikrostruktur und Leistung Ihres Materials.

Zusammenfassungstabelle:

| Klassifizierung | Ziel | Schlüsselprozess | Resultierende Mikrostruktur |

|---|---|---|---|

| Langsames Abkühlen | Weichheit, Duktilität, Bearbeitbarkeit | Glühen, Normalisieren | Ferrit, Perlit |

| Schnelles Abkühlen (Abschrecken) | Maximale Härte, Festigkeit | Abschrecken (gefolgt von Anlassen) | Martensit |

Müssen Sie die Eigenschaften Ihres Materials optimieren? Die richtige Wärmebehandlung ist entscheidend für die Leistung. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für eine zuverlässige thermische Verarbeitung erforderlich sind. Egal, ob Sie für Weichheit glühen oder für Härte abschrecken – unsere Lösungen gewährleisten Genauigkeit und Wiederholbarkeit für Ihr Labor. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Sie bei Ihren Herausforderungen in der Wärmebehandlung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Abnahmekriterien für einen Muffelofen? Sicherheit, Leistung & Erfolg gewährleisten

- Wie bedient man einen Muffelofen? Meistern Sie den Schritt-für-Schritt-Prozess für sichere, präzise Ergebnisse

- Was sind die Nachteile eines Muffelofens? Die Abwägung für Ihr Labor verstehen

- Welche Sicherheitsvorkehrungen sind bei der Verwendung eines Muffelofens zu beachten? Wichtige Tipps für den sicheren Betrieb

- Welche Temperatur hat ein Muffelofen zur Aschebestimmung? Wichtige Erkenntnisse für genaue Ergebnisse