Die primären Anwendungen der Atomlagenabscheidung (ALD) liegen in der Herstellung von Hochleistungs-Mikroelektronik, fortschrittlicher Optik und Energiegeräten, wo die Erzeugung von ultradünnen, perfekt gleichmäßigen und defektfreien Schichten entscheidend ist. Sie ist die bevorzugte Technologie für die Beschichtung komplexer, dreidimensionaler Nanostrukturen, eine Aufgabe, bei der andere Abscheidungsmethoden versagen. Zu den wichtigsten Anwendungen gehören die Herstellung von Gate-Dielektrika in modernen Computerchips, die Schaffung von Schutzbarrieren für OLED-Displays und die Verbesserung der Effizienz von Solarzellen.

Die Atomlagenabscheidung wird nicht wegen ihrer Geschwindigkeit gewählt, sondern wegen ihrer unvergleichlichen Kontrolle. Ihr einzigartiger, selbstlimitierender chemischer Prozess ermöglicht die Abscheidung eines Materials Schicht für Schicht, wobei eine außergewöhnliche Filmqualität und die Fähigkeit, selbst die kompliziertesten Oberflächen perfekt zu beschichten, gewährleistet sind.

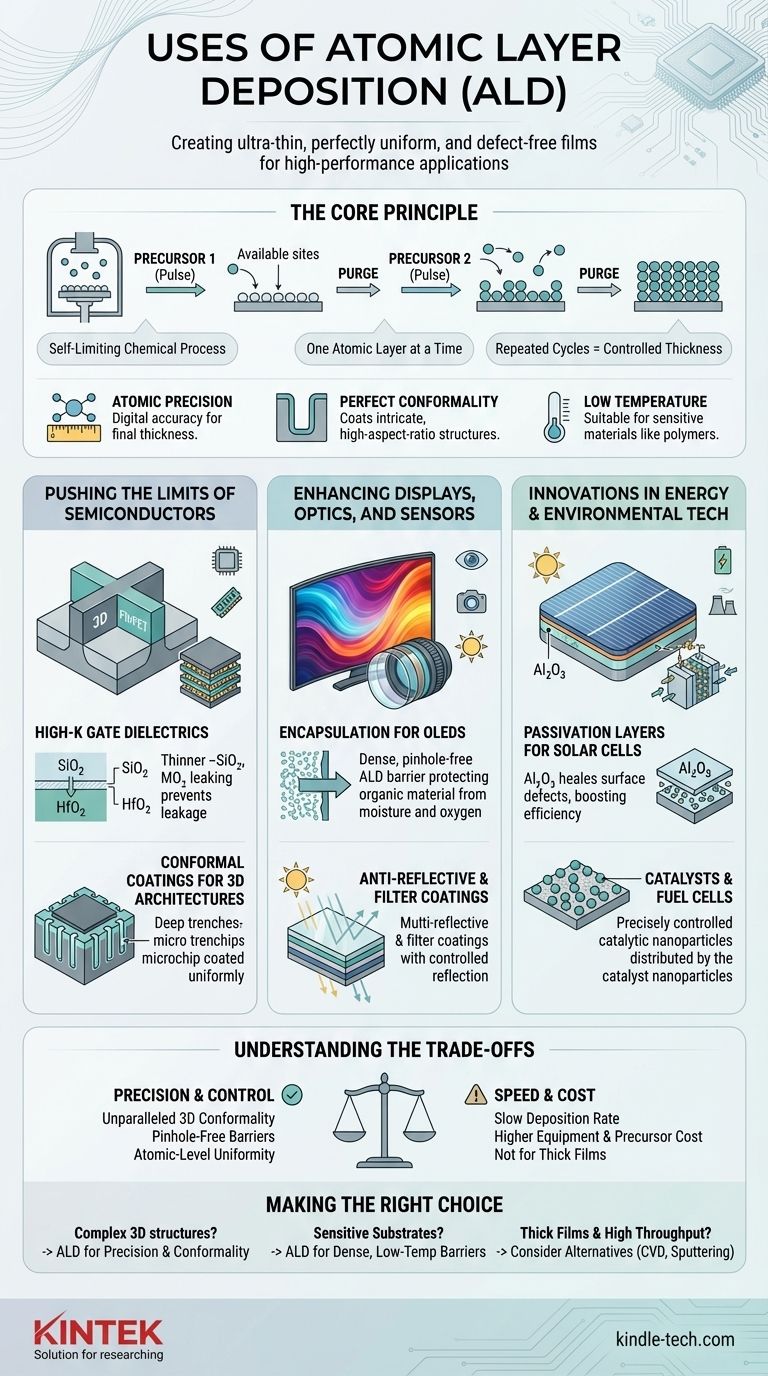

Das Kernprinzip: Warum ALD anders ist

Um ihre Anwendungen zu verstehen, muss man zuerst ihren Mechanismus verstehen. Im Gegensatz zu anderen Techniken, die Material kontinuierlich auf eine Oberfläche "sprühen", ist ALD ein zyklischer Prozess.

Eine zweistufige, selbstlimitierende Reaktion

Jeder ALD-Zyklus besteht aus zwei aufeinanderfolgenden chemischen Impulsen. Das erste Prekursor-Gas wird in die Kammer gepulst und reagiert mit der Oberfläche, bis jeder verfügbare Reaktionsplatz besetzt ist. Dies ist der selbstlimitierende Schritt; es kann kein weiteres Material abgeschieden werden.

Die Kammer wird dann gespült, und ein zweites Prekursor-Gas wird eingeführt. Dieser zweite Prekursor reagiert nur mit der ersten Schicht und vervollständigt die Abscheidung einer einzelnen, gleichmäßigen Monolage des gewünschten Materials. Dieser Zyklus wird wiederholt, um den Film Schicht für Schicht aufzubauen.

Die drei prägenden Merkmale

Dieser einzigartige Prozess verleiht ALD drei entscheidende Vorteile, die ihre Anwendungen bestimmen:

- Atomare Präzision: Sie steuern die endgültige Dicke mit digitaler Genauigkeit, indem Sie einfach die Anzahl der Zyklen zählen.

- Perfekte Konformität: Da die Prekursor-Gase jeden Teil einer Oberfläche erreichen können, kann ALD extrem komplexe Strukturen mit hohem Aspektverhältnis mit perfekter Gleichmäßigkeit beschichten.

- Niedrige Temperatur: Viele ALD-Prozesse können bei relativ niedrigen Temperaturen durchgeführt werden, wodurch sie sich für die Beschichtung empfindlicher Materialien wie Polymere oder organische Elektronik eignen.

Anwendung 1: Die Grenzen der Halbleiter verschieben

Die Halbleiterindustrie ist wohl der größte Treiber der ALD-Technologie. Da Transistoren auf die Nanometerskala schrumpfen, reichen traditionelle Abscheidungsmethoden nicht mehr aus.

High-k Gate-Dielektrika

In modernen Transistoren verhindert eine dünne Isolierschicht, das Gate-Dielektrikum, Stromleckagen. Als Transistoren kleiner wurden, musste diese Schicht nur wenige Atome dick sein, aber traditionelles Siliziumdioxid (SiO₂) begann zu lecken.

ALD löste dies durch die Abscheidung neuer High-k-Materialien (wie HfO₂) mit atomarer Präzision. Dies ermöglicht eine physikalisch dickere, robustere Isolierschicht, die die gleichen elektrischen Eigenschaften wie eine viel dünnere SiO₂-Schicht aufweist und so die Fortsetzung des Mooreschen Gesetzes ermöglicht.

Konforme Beschichtungen für 3D-Architekturen

Moderne Geräte basieren auf 3D-Strukturen wie FinFETs (Transistoren mit einer vertikalen Finne) und 3D-NAND-Flash-Speichern (die Speicherzellen vertikal stapeln).

Diese Strukturen enthalten tiefe, schmale Gräben, die mit herkömmlichen Methoden ungleichmäßig beschichtet werden können. Die perfekte Konformität von ALD stellt sicher, dass die gesamte 3D-Oberfläche, von oben bis ganz unten, mit einer Schicht exakt gleicher Dicke beschichtet wird.

Anwendung 2: Verbesserung von Displays, Optik und Sensoren

Die Präzision und die Niedertemperaturfähigkeit von ALD sind ideal für die Herstellung fortschrittlicher optischer und schützender Beschichtungen.

Einkapselung für OLEDs und flexible Elektronik

Organische Leuchtdioden (OLEDs) und andere flexible Elektronik sind extrem empfindlich gegenüber Feuchtigkeit und Sauerstoff. Selbst ein mikroskopisch kleines Loch in einer Schutzbarriere kann zu einem Geräteausfall führen.

ALD erzeugt außergewöhnlich dichte und porenfreie Barriereschichten bei niedrigen Temperaturen, die die empfindlichen organischen Materialien perfekt einkapseln, ohne sie zu beschädigen. Dies erhöht die Lebensdauer und Zuverlässigkeit von OLED-Displays dramatisch.

Antireflex- und Filterschichten

Für Hochleistungslinsen, Sensoren und Solarzellen ist die Kontrolle der Reflexion und Transmission von Licht entscheidend.

ALD ermöglicht die Erzeugung komplexer Stapel verschiedener Materialien mit präziser Dickenkontrolle. Dies ermöglicht die Herstellung hochwirksamer Antireflexionsschichten (AR-Beschichtungen) und optischer Filter, die über die gesamte Oberfläche perfekt gleichmäßig sind.

Anwendung 3: Innovationen in der Energie- und Umwelttechnologie

ALD ist eine Schlüsseltechnologie für Batterien, Solarzellen und Katalysatoren der nächsten Generation.

Passivierungsschichten für Solarzellen

Kleine Defekte auf der Oberfläche einer Siliziumscheibe können Elektronen einfangen und die Effizienz einer Solarzelle verringern.

ALD wird verwendet, um eine ultradünne "Passivierungsschicht" (oft Aluminiumoxid, Al₂O₃) abzuscheiden, die diese Oberflächendefekte chemisch "heilt". Dieser einfache Schritt erhöht die Effizienz und Leistungsabgabe von Hochleistungs-Solarzellen erheblich.

Katalysatoren und Brennstoffzellen

Die Leistung eines Katalysators hängt oft davon ab, dass sehr kleine, präzise kontrollierte Nanopartikel über eine große Oberfläche verteilt sind.

ALD ermöglicht die direkte Synthese dieser katalytischen Nanopartikel mit exakter Kontrolle über ihre Größe und Zusammensetzung, was zu effizienteren und langlebigeren Katalysatoren für industrielle Prozesse und Brennstoffzellen führt.

Die Kompromisse verstehen: Präzision vs. Geschwindigkeit

Trotz ihrer großen Vorteile ist ALD nicht für jedes Problem die richtige Lösung. Ihre primäre Einschränkung ist eine direkte Folge ihrer Kernstärke.

Der größte Nachteil: Langsame Abscheidungsrate

Da sie einen Film Schicht für Schicht aufbaut, ist ALD ein von Natur aus langsamer Prozess. Ihre Abscheidungsraten sind oft um Größenordnungen niedriger als die von Techniken wie der chemischen Gasphasenabscheidung (CVD) oder der physikalischen Gasphasenabscheidung (PVD).

Kosten und Komplexität

ALD-Systeme und die benötigten hochreinen Prekursor-Chemikalien können teurer sein als herkömmliche Abscheidungsanlagen. Dies macht sie zu einem hochwertigen Werkzeug, das für Anwendungen reserviert ist, bei denen ihre einzigartigen Fähigkeiten nicht verhandelbar sind.

Wann eine Alternative wählen?

Wenn Ihre Anwendung lediglich eine dicke Schicht (Mikrometer oder mehr) auf einer relativ flachen Oberfläche erfordert und die Gleichmäßigkeit auf atomarer Ebene keine primäre Rolle spielt, ist ALD wahrscheinlich übertrieben. Schnellere und kostengünstigere Methoden wie Sputtern oder CVD wären geeigneter.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob ALD eingesetzt werden soll, erfordert eine Abwägung zwischen ihrer unvergleichlichen Präzision und ihrer langsamen Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf atomarer Kontrolle und perfekter 3D-Konformität liegt: ALD ist die definitive Wahl für die Beschichtung komplexer Nanostrukturen in fortschrittlicher Elektronik und MEMS.

- Wenn Ihr Hauptaugenmerk auf der Schaffung dichter, porenfreier Barrieren auf empfindlichen Substraten liegt: Die Fähigkeit von ALD, hochwertige Filme bei niedrigen Temperaturen zu erzeugen, macht sie ideal für die Einkapselung von OLEDs, Polymeren und medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung dicker Schichten mit hohem Durchsatz liegt: Sie sollten dringend alternative Methoden wie CVD oder Sputtern in Betracht ziehen, da die langsame Abscheidungsrate von ALD einen erheblichen Engpass darstellen wird.

Letztendlich ist die Atomlagenabscheidung das unverzichtbare Fertigungswerkzeug für Anwendungen, bei denen die absolute Kontrolle über Dicke, Gleichmäßigkeit und Materialqualität der kritischste Faktor ist.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptanwendung von ALD | Schlüsselmaterialien/-strukturen |

|---|---|---|

| Halbleiter | High-k Gate-Dielektrika, 3D-NAND, FinFETs | HfO₂, konforme Beschichtungen auf Gräben |

| Displays & Optik | OLED-Einkapselung, Antireflexionsschichten | Porenfreie Barrieren, optische Filterschichten |

| Energie & Umwelt | Solarzellenpassivierung, Katalysatorsynthese | Al₂O₃, Nanopartikel für Brennstoffzellen |

Müssen Sie ultradünne, gleichmäßige Filme auf komplexen Nanostrukturen abscheiden? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fortschrittliche ALD-Lösungen für die Halbleiter-, Optik- und Energieforschung. Unsere Technologie gewährleistet Präzision auf atomarer Ebene und perfekte Konformität für Ihre anspruchsvollsten Anwendungen. Kontaktieren Sie uns noch heute, um die Fähigkeiten Ihres Labors mit zuverlässigen, leistungsstarken ALD-Systemen zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen