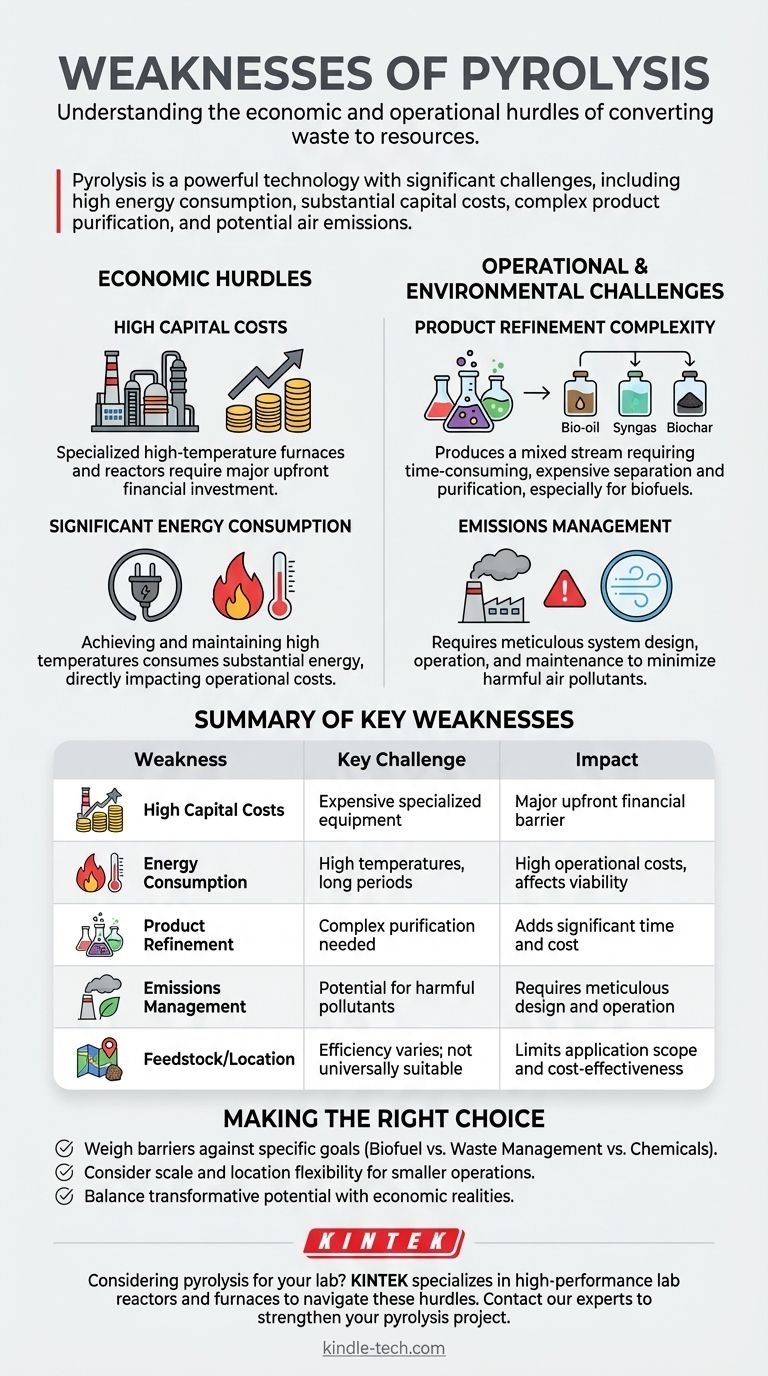

Im Kern ist die Pyrolyse eine leistungsstarke Technologie, die jedoch grundlegend durch erhebliche wirtschaftliche und betriebliche Hürden herausgefordert wird. Die Hauptschwächen sind ihr hoher Energieverbrauch, erhebliche Kapitalkosten für die Ausrüstung, die Notwendigkeit einer komplexen und teuren Reinigung ihrer Endprodukte sowie das Potenzial für schädliche Luftemissionen, wenn sie nicht sorgfältig gemanagt werden.

Obwohl die Pyrolyse eine überzeugende Methode zur Umwandlung von Abfall in wertvolle Ressourcen bietet, wird ihre praktische Umsetzung oft durch hohe Anfangsinvestitionen und die Betriebskosten, die mit dem Energieverbrauch und der Produktveredelung verbunden sind, eingeschränkt.

Die wirtschaftlichen Hürden der Pyrolyse

Die größten Hindernisse für die weit verbreitete Einführung der Pyrolyse sind finanzieller Natur. Die Technologie erfordert erhebliche Investitionen sowohl in die anfängliche Einrichtung als auch in den laufenden Betrieb.

Hohe Kapitalkosten

Die für die Pyrolyse erforderliche Spezialausrüstung, einschließlich Hochtemperaturöfen und -reaktoren, ist teuer. Die anfänglichen Kapitalkosten für den Bau und die Installation einer Pyrolyseanlage stellen eine große finanzielle Verpflichtung dar.

Erheblicher Energieverbrauch

Der Prozess selbst ist energieintensiv. Das Erreichen und Aufrechterhalten der für die Pyrolyse erforderlichen hohen Temperaturen, oft über lange Verweilzeiten, verbraucht eine erhebliche Menge an Energie, was sich direkt auf die Betriebskosten und die allgemeine wirtschaftliche Rentabilität auswirkt.

Die Herausforderung der Produktveredelung

Die Pyrolyse erzeugt kein einzelnes, gebrauchsfertiges Produkt. Stattdessen entsteht ein gemischter Strom aus Bio-Öl, Synthesegas und Biokohle, der eine weitere Verarbeitung erfordert.

Diese Trennung und Reinigung kann sowohl zeitaufwändig als auch teuer sein. Zum Beispiel muss das flüssige Bio-Öl oft erheblich raffiniert werden, bevor es als Transportkraftstoff verwendet werden kann, was eine weitere Kosten- und Komplexitätsebene hinzufügt.

Betriebliche und ökologische Herausforderungen

Neben den wirtschaftlichen Faktoren können praktische und umweltbezogene Faktoren die Anwendung der Pyrolyse einschränken.

Umgang mit schädlichen Emissionen

Der Prozess beinhaltet hohe Temperaturen in einer sauerstoffarmen Umgebung, was Emissionen erzeugen kann, die die Luftqualität negativ beeinflussen. Ein ordnungsgemäßes Design, ein sorgfältiger Betrieb und eine konsequente Wartung des Systems sind absolut unerlässlich, um diese Emissionen zu minimieren und sicherzustellen, dass der Prozess umweltverträglich ist.

Einschränkungen bei Rohstoffen und Standort

Die Pyrolyse ist keine Universallösung für alle Arten von organischen Abfällen oder für alle Standorte. Die Effizienz und der Ertrag können je nach Rohstoff variieren, und der Gesamtprozess ist möglicherweise nicht für bestimmte Materialien oder geografische Gebiete geeignet oder kostengünstig.

Die Kompromisse verstehen

Trotz dieser Schwächen ist es entscheidend, sie im Kontext der potenziellen Vorteile der Technologie zu betrachten. Die Pyrolyse bleibt ein wertvolles Werkzeug für spezifische Anwendungen.

Ein mächtiges Werkzeug, trotz seiner Mängel

Die Fähigkeit, organische Abfälle in wertvolle Biokraftstoffe, Chemikalien und andere Materialien umzuwandeln, ist ein erheblicher Vorteil. Sie reduziert Deponieabfälle, bietet Alternativen zu fossilen Brennstoffen und ermöglicht die Rückgewinnung von Ressourcen aus Materialien wie Kunststoffen und Gummi.

Skalierbarkeit und Flexibilität

Pyrolysesysteme können für relativ kleine Betriebe an abgelegenen Standorten konzipiert werden. Diese Flexibilität ermöglicht die Umwandlung von Biomasse in einen leicht lagerbaren und transportierbaren flüssigen Brennstoff, was die Handhabungskosten senken und die lokale Energiesicherheit verbessern kann.

Die richtige Wahl für Ihr Ziel treffen

Die Schwächen der Pyrolyse sind keine absoluten Barrieren, sondern kritische Faktoren, die gegen Ihre spezifischen Ziele abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Biokraftstoffproduktion liegt: Die hohen Kapitalkosten und die Kosten für die Raffination von Bio-Öl werden die größten Hürden für die kommerzielle Rentabilität sein.

- Wenn Ihr Hauptaugenmerk auf der lokalen Abfallwirtschaft liegt: Die Pyrolyse kann eine ausgezeichnete Option sein, insbesondere dort, wo die Abfalltransportkosten hoch sind, aber die anfängliche Kapitalinvestition bleibt eine wichtige Überlegung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Chemikalien liegt: Ihr Wirtschaftsmodell muss die komplexen und kostspieligen Trenn- und Reinigungsverfahren, die zur Isolierung Ihrer Zielprodukte erforderlich sind, stark berücksichtigen.

Letztendlich erfordert die erfolgreiche Implementierung der Pyrolyse eine nüchterne Bewertung, die ihr transformatives Potenzial gegen diese sehr realen wirtschaftlichen und betrieblichen Herausforderungen abwägt.

Zusammenfassungstabelle:

| Schwäche | Hauptproblem | Auswirkung |

|---|---|---|

| Hohe Kapitalkosten | Teure Spezialausrüstung (Reaktoren, Öfen) | Große finanzielle Anfangsbarriere |

| Energieverbrauch | Hohe Temperaturen über lange Zeiträume erforderlich | Hohe Betriebskosten, beeinträchtigt die Rentabilität |

| Produktveredelung | Komplexe Reinigung für Bio-Öl, Synthesegas, Kohle erforderlich | Verursacht erheblichen Zeit- und Kostenaufwand |

| Emissionsmanagement | Potenzial für schädliche Luftschadstoffe | Erfordert sorgfältiges Systemdesign und -betrieb |

| Rohstoff/Standort | Effizienz variiert; nicht universell geeignet | Begrenzt den Anwendungsbereich und die Kosteneffizienz |

Erwägen Sie Pyrolyse für die Abfallumwandlung oder Materialverarbeitung in Ihrem Labor? Die Herausforderungen des hohen Energieverbrauchs, der Kapitalkosten und der Produktreinigung erfordern robuste, zuverlässige Geräte. KINTEK ist spezialisiert auf Hochleistungs-Laborreaktoren und -öfen, die für effiziente thermische Prozesse entwickelt wurden. Unser Fachwissen hilft Ihnen, diese Hürden zu überwinden und sicherzustellen, dass Ihre Pyrolyseprozesse sowohl effektiv als auch wirtschaftlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihr Pyrolyseprojekt stärken und Mehrwert liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was passiert in einem Drehrohrofen? Entdecken Sie die Geheimnisse der industriellen thermischen Verarbeitung

- Wofür wird Biokohle aus Pyrolyse verwendet? Entdecken Sie ihr Potenzial als Brennstoff, Material und Bodenverbesserer

- Was sind die festen Produkte der Pyrolyse? Nutzen Sie den Wert von Pflanzenkohle und Koks

- Was sind die Herausforderungen der Kunststoffpyrolyse? Wichtige Hürden von den Rohstoffen bis zum Kraftstoff

- Was sind die Vorteile eines Drehrohrofens? Erzielen Sie überlegenes Mischen, Erhitzen und Prozesskontrolle

- Was sind die Temperaturstufen der Pyrolyse? Steuern Sie Ihre Ausbeute von Biokohle bis Synthesegas

- Was sind die verschiedenen Arten von Pyrolyse-Reaktoren? Wählen Sie den richtigen Reaktor für Ihren Prozess

- Was ist die industrielle Anwendung der Kalzinierung? Umwandlung von Rohstoffen für die Fertigung