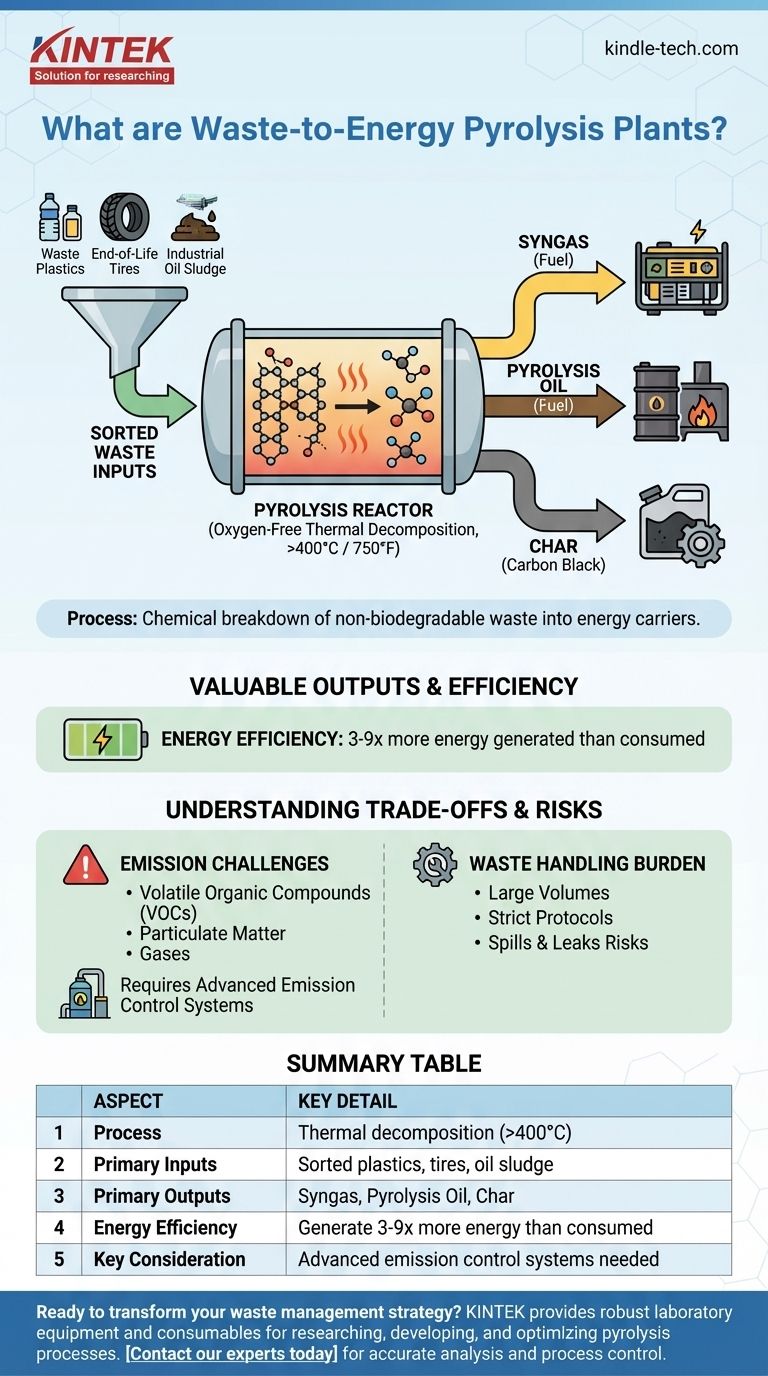

Im Wesentlichen ist eine Waste-to-Energy-Pyrolyseanlage eine Art chemische Recyclinganlage, die intensive Hitze in einer sauerstofffreien Umgebung nutzt, um Abfallmaterialien wie Kunststoffe oder Altreifen in wertvolle Energieprodukte zu zersetzen. Im Gegensatz zur Verbrennung, bei der Abfälle verbrannt werden, ist die Pyrolyse ein thermischer Zersetzungsprozess, der komplexe Materialien in einfachere, verwertbare Substanzen wie Synthesegas (Syngas), Öl und einen festen Rückstand namens Koks zerlegt.

Der entscheidende Unterschied, den es zu verstehen gilt, ist, dass Pyrolyseanlagen nicht nur zur Abfallentsorgung dienen; sie sind Umwandlungsanlagen. Sie wandeln spezifische, nicht biologisch abbaubare Abfallströme in nutzbare Energieträger um, aber ihr ökologischer und wirtschaftlicher Erfolg hängt vollständig von ausgeklügelten Prozesskontrollen und einem effektiven Emissionsmanagement ab.

Wie Pyrolyse Abfall chemisch umwandelt

Um eine Pyrolyseanlage zu verstehen, ist es wichtig, über die Idee der „Abfallentsorgung“ hinauszublicken und sie als einen gezielten chemischen Prozess zu betrachten. Sie zerlegt Materialien auf molekularer Ebene.

Das Kernprinzip: Thermische Zersetzung

Die Pyrolyse funktioniert, indem Materialien in einem versiegelten, sauerstoffarmen Reaktor auf sehr hohe Temperaturen (typischerweise über 400 °C oder 750 °F) erhitzt werden.

Ohne Sauerstoff kann das Material nicht verbrennen. Stattdessen zerfallen die langen Polymerketten in Kunststoffen oder Reifen in kleinere, flüchtigere Moleküle.

Wichtige Inputs: Was kann verarbeitet werden?

Diese Anlagen sind nicht für allgemeine Siedlungsabfälle konzipiert. Sie benötigen spezifische, sortierte Rohstoffe, um effizient zu arbeiten.

Gängige Inputs sind Altkunststoffe, Altreifen und industrielle Nebenprodukte wie Altölschlamm. Die Gleichmäßigkeit des Inputmaterials ist entscheidend für eine stabile und vorhersehbare Ausgabe.

Wertvolle Outputs: Die "Energie"-Komponente

Der Zersetzungsprozess führt zu drei Hauptprodukten:

- Synthesegas: Eine Mischung aus brennbaren Gasen (wie Wasserstoff und Kohlenmonoxid), die zur Befeuerung der Pyrolyseanlage selbst verwendet werden kann.

- Pyrolyseöl: Ein flüssiger Brennstoff, ähnlich wie Industriediesel, der raffiniert oder in Öfen und Kesseln verwendet werden kann.

- Koks: Ein fester, kohlenstoffreicher Stoff (oft als Ruß bezeichnet, wenn er aus Reifen gewonnen wird), der verschiedene industrielle Anwendungen hat.

Moderne Anlagen sind hocheffizient und nutzen oft das von ihnen produzierte Synthesegas, um ihren eigenen Betrieb anzutreiben. Ein gut konzipiertes System kann 3- bis 9-mal mehr Energie erzeugen, als es verbraucht.

Verständnis der Kompromisse und Risiken

Obwohl vielversprechend, ist diese Technologie kein Allheilmittel. Ihre Implementierung ist mit erheblichen betrieblichen und umweltbezogenen Verantwortlichkeiten verbunden, die gemanagt werden müssen.

Die Herausforderung der Emissionen

Der Pyrolyseprozess kann schädliche Luftemissionen erzeugen, darunter flüchtige organische Verbindungen (VOCs), verschiedene Gase und Feinstaub.

Es ist absolut unerlässlich, dass eine Anlage über fortschrittliche Emissionskontrollsysteme verfügt. Dazu gehören industrielle Wäscher, Filter und kontinuierliche Überwachungsgeräte, um die Freisetzung von Schadstoffen zu verhindern und Umweltvorschriften einzuhalten.

Die Last der Abfallbehandlung

Pyrolyseanlagen arbeiten im industriellen Maßstab und verarbeiten große Mengen an Abfall.

Dies erfordert strenge Protokolle für die Abfallbehandlung und -lagerung. Unsachgemäßes Management kann zu Verschüttungen, Leckagen oder anderen Vorfällen führen, die die lokale Umwelt kontaminieren und Risiken für die Arbeitssicherheit darstellen.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung einer Pyrolyseanlage erfordert die Abstimmung ihrer Fähigkeiten auf ein bestimmtes Ziel.

- Wenn Ihr Hauptaugenmerk darauf liegt, bestimmte Abfallströme von Deponien fernzuhalten: Die Pyrolyse bietet einen leistungsstarken chemischen Recyclingweg für nicht biologisch abbaubare Materialien wie Reifen und gemischte Kunststoffe, die mechanisch schwer zu recyceln sind.

- Wenn Ihr Hauptaugenmerk auf einer stabilen Energieerzeugung liegt: Diese Anlagen können eine konstante Quelle für Brennstoff und Elektrizität bieten, vorausgesetzt, es gibt eine zuverlässige und stetige Versorgung mit geeignetem Abfallrohstoff.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Die Rentabilität der Pyrolyse hängt vollständig von der Investition in modernste Emissionskontrollen und dem verantwortungsvollen Management aller Outputs, einschließlich des festen Koksrückstands, ab.

Letztendlich stellt eine Pyrolyseanlage ein ausgeklügeltes Werkzeug zur Umwandlung problematischer Abfälle in eine Ressource dar, aber ihr Erfolg wird durch rigorose Technik und Betriebsdisziplin bestimmt.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Prozess | Thermische Zersetzung in sauerstofffreier Umgebung (typischerweise >400°C / 750°F) |

| Primäre Inputs | Sortierte Altkunststoffe, Altreifen, industrieller Ölschlamm |

| Primäre Outputs | Synthesegas (Brennstoff), Pyrolyseöl (Brennstoff), Koks (Ruß) |

| Energieeffizienz | Kann 3- bis 9-mal mehr Energie erzeugen als verbraucht |

| Wichtige Überlegung | Erfordert fortschrittliche Emissionskontrollsysteme zur Bewältigung von VOCs und Feinstaub |

Bereit, Ihre Abfallwirtschafts- und Energierückgewinnungsstrategie zu transformieren?

KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die für die Erforschung, Entwicklung und Optimierung von Pyrolyseprozessen unerlässlich sind. Ob Sie die Zusammensetzung von Rohstoffen analysieren, die Qualität der Outputs testen oder Ihren Betrieb skalieren, unsere präzisen und zuverlässigen Werkzeuge sind darauf ausgelegt, die anspruchsvollen Anforderungen des Waste-to-Energy-Sektors zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihr Pyrolyseprojekt mit den richtigen Geräten für genaue Analysen und Prozesskontrolle unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas