In der Welt der fortschrittlichen Materialien steht PVD für Physical Vapour Deposition (Physikalische Gasphasenabscheidung) und CVD für Chemical Vapour Deposition (Chemische Gasphasenabscheidung). Beide sind Vakuumabscheidungsmethoden, die verwendet werden, um extrem dünne, hochleistungsfähige Beschichtungen auf eine Oberfläche aufzubringen. Der grundlegende Unterschied besteht darin, dass PVD ein physikalischer Prozess ist, bei dem ein Material verdampft und dann auf einem Bauteil kondensiert, während CVD ein chemischer Prozess ist, bei dem Gase auf einer Oberfläche reagieren, um eine neue Materialschicht zu bilden.

Die Wahl zwischen PVD und CVD hängt von einer einfachen Unterscheidung ab: PVD "plattiert" eine Oberfläche physikalisch mit einem verdampften Material, ähnlich wie Dampf auf einem kalten Spiegel kondensiert. Im Gegensatz dazu "wächst" CVD chemisch eine neue Schicht aus reaktiven Gasen auf die Oberfläche.

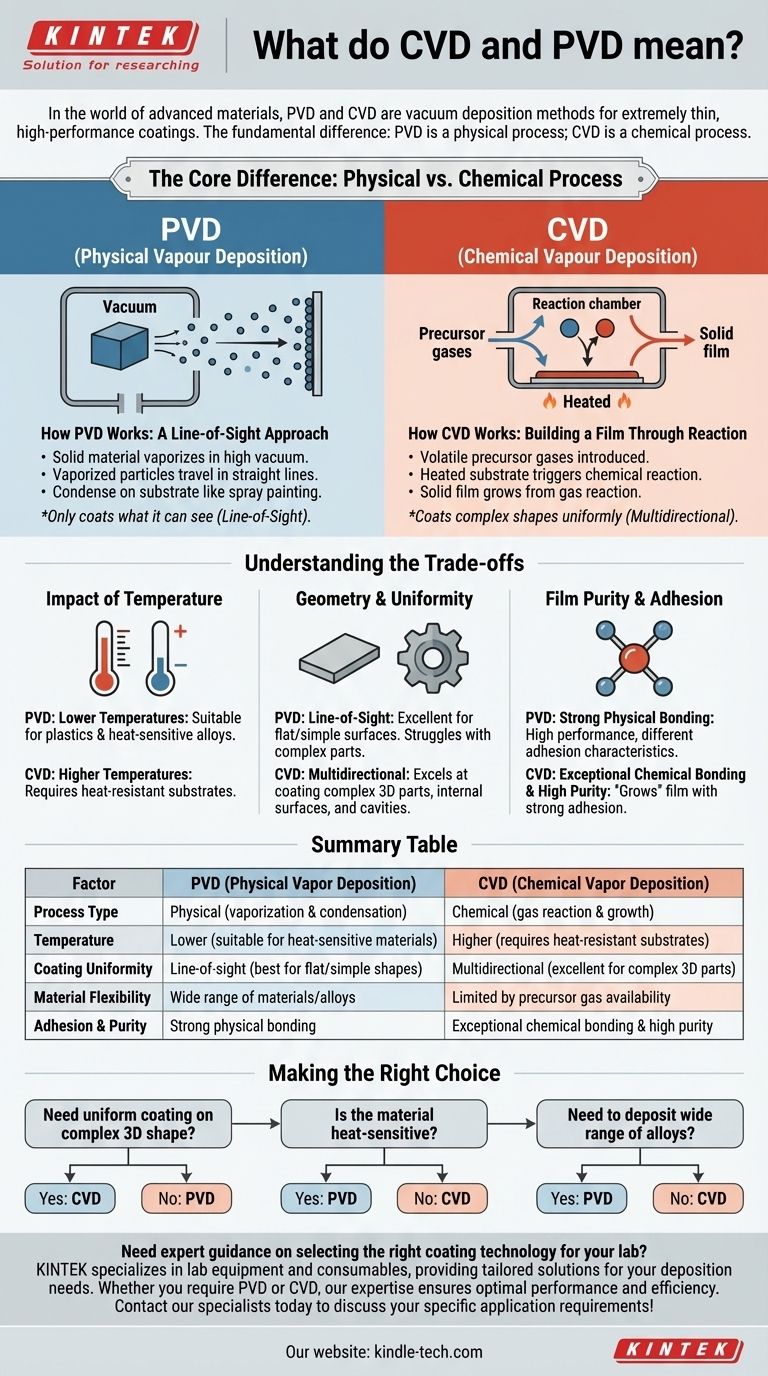

Der Kernunterschied: Physikalischer vs. chemischer Prozess

Um diese Techniken wirklich zu verstehen, müssen wir uns ansehen, wie jede einzelne atomweise den Film aufbaut. Die Art der Zuführung und Abscheidung bestimmt die endgültigen Eigenschaften der Beschichtung und ihre idealen Anwendungen.

Wie PVD funktioniert: Ein Sichtlinienansatz

Bei der physikalischen Gasphasenabscheidung (PVD) beginnt das Beschichtungsmaterial als Feststoff. Dieser Feststoff wird in einer Hochvakuumkammer zu Atomen und Molekülen verdampft.

Diese verdampften Partikel bewegen sich dann in einer geraden Linie und treffen physikalisch auf das Substrat, wo sie auf dessen Oberfläche kondensieren, um den gewünschten dünnen Film zu bilden. Stellen Sie es sich wie eine hochkontrollierte Form des Spritzlackierens vor, jedoch mit einzelnen Atomen.

Da sich die Partikel in einer geraden Linie bewegen, ist PVD ein Sichtlinienprozess. Nur die Oberflächen, die von der Dampfquelle "gesehen" werden können, werden beschichtet.

Wie CVD funktioniert: Aufbau eines Films durch Reaktion

Die chemische Gasphasenabscheidung beginnt mit flüchtigen Prekursor-Gasen, nicht mit einem festen Material. Diese Gase werden in eine Reaktionskammer mit dem Substrat geleitet.

Das Substrat wird auf eine bestimmte Temperatur erhitzt, die die Energie liefert, die erforderlich ist, um eine chemische Reaktion zwischen den Gasen direkt auf der Oberfläche des Substrats auszulösen.

Ein fester Film ist eines der Nebenprodukte dieser Reaktion, der sich auf der Oberfläche ablagert und wächst. Da der Prozess von Gasen angetrieben wird, die um ein Objekt herumströmen können, ist CVD ein multidirektionaler Prozess, der in der Lage ist, komplexe Formen gleichmäßig zu beschichten.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; sie eignen sich für unterschiedliche Ziele und Materialien. Die Wahl beinhaltet klare Kompromisse in Bezug auf Temperatur, Materialverträglichkeit und die Geometrie des zu beschichtenden Teils.

Der Einfluss der Temperatur

CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen einzuleiten. Dies kann die Arten von Materialien einschränken, die beschichtet werden können, da das Substrat selbst der Hitze standhalten muss, ohne sich zu verformen oder zu schmelzen.

PVD kann typischerweise bei viel niedrigeren Temperaturen durchgeführt werden, wodurch es für eine breitere Palette von Substraten, einschließlich Kunststoffen und hitzeempfindlichen Legierungen, geeignet ist.

Geometrie und Gleichmäßigkeit

Die Sichtliniennatur von PVD macht es hervorragend für die Beschichtung von ebenen Oberflächen oder einfachen Geometrien. Es hat jedoch Schwierigkeiten, komplexe, dreidimensionale Teile mit Innenflächen oder verdeckten Merkmalen gleichmäßig zu beschichten.

CVD zeichnet sich durch die Erzeugung hochgleichmäßiger (oder "konformer") Beschichtungen auf Teilen mit komplizierten und komplexen Geometrien aus. Die reaktiven Gase können in kleine Hohlräume eindringen und alle Oberflächen gleichmäßig beschichten.

Filmreinheit und Haftung

Da CVD den Film durch eine chemische Reaktion "wachsen" lässt, kann es Beschichtungen mit außergewöhnlich hoher Reinheit und starker Haftung zum Substrat erzeugen.

PVD-Beschichtungen sind ebenfalls hochleistungsfähig, aber der physikalische Bindungsprozess kann manchmal zu anderen Hafteigenschaften und Filmdichten führen als die chemisch gebundenen Filme aus CVD.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses erfordert die Identifizierung des wichtigsten Ergebnisses für Ihre spezifische Anwendung.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine komplexe 3D-Form gleichmäßig zu beschichten: CVD ist aufgrund seiner nicht-sichtlinienbasierten, gasbasierten Abscheidung oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein hitzeempfindliches Material zu beschichten: PVD ist der geeignetere Prozess, da es bei deutlich niedrigeren Temperaturen arbeitet.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine breite Palette von Materialien, einschließlich spezifischer Legierungen, abzuscheiden: PVD bietet eine größere Flexibilität bei den Ausgangsmaterialien, die physikalisch verdampft werden können.

Das Verständnis des grundlegenden Unterschieds zwischen einem physikalischen und einem chemischen Prozess ist der Schlüssel zur Auswahl der richtigen Beschichtungstechnologie für Ihr Ziel.

Zusammenfassungstabelle:

| Faktor | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Prozesstyp | Physikalisch (Verdampfung & Kondensation) | Chemisch (Gasreaktion & Wachstum) |

| Temperatur | Niedriger (geeignet für hitzeempfindliche Materialien) | Höher (erfordert hitzebeständige Substrate) |

| Beschichtungs-gleichmäßigkeit | Sichtlinie (am besten für flache/einfache Formen) | Multidirektional (hervorragend für komplexe 3D-Teile) |

| Materialflexibilität | Breite Palette von Materialien/Legierungen | Begrenzt durch die Verfügbarkeit von Prekursor-Gasen |

| Haftung & Reinheit | Starke physikalische Bindung | Außergewöhnliche chemische Bindung & hohe Reinheit |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Beschichtungstechnologie für Ihr Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für Ihre Abscheidungsanforderungen. Ob Sie PVD für hitzeempfindliche Materialien oder CVD für komplexe Geometrien benötigen, unser Fachwissen sichert optimale Leistung und Effizienz. Kontaktieren Sie noch heute unsere Spezialisten, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie wird eine Diamantbeschichtung hergestellt? Ein Leitfaden zu CVD- und PVD-Methoden

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung