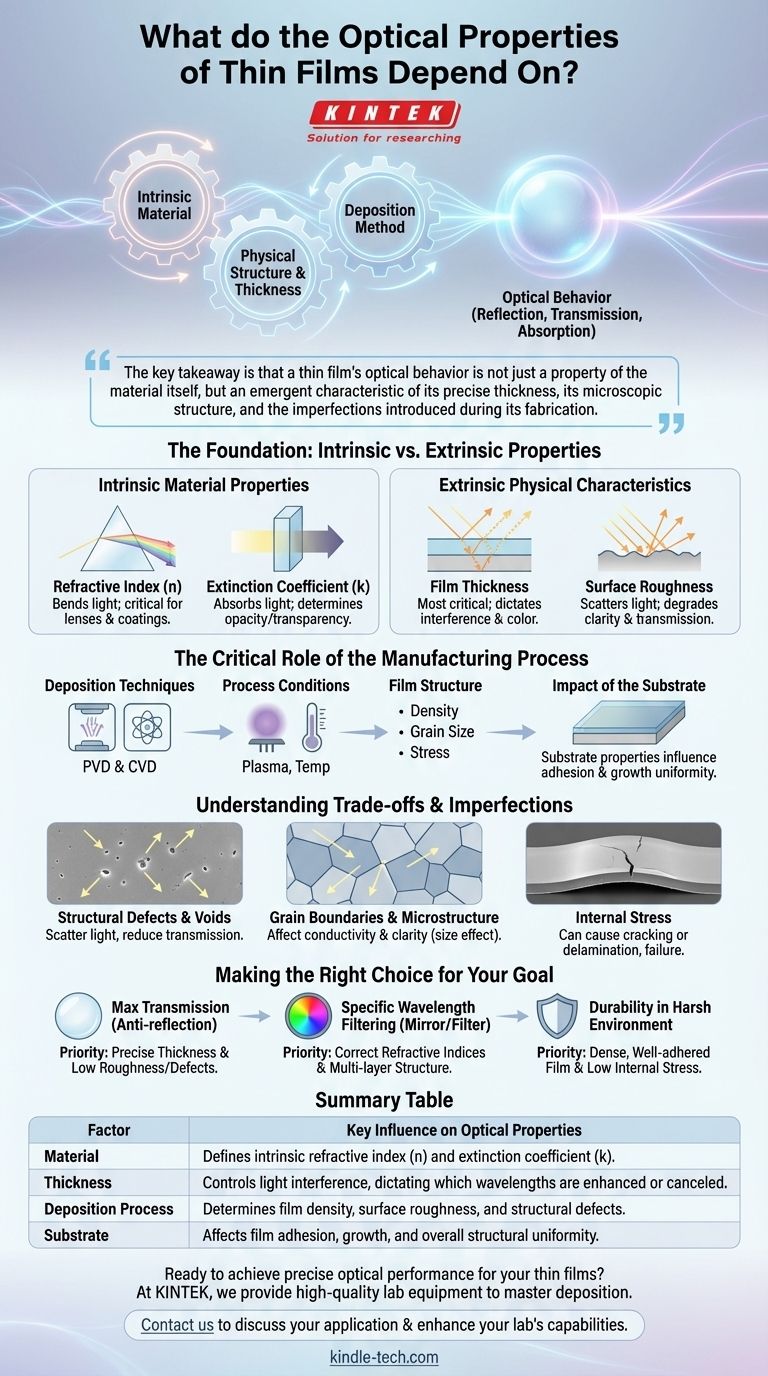

Im Kern hängen die optischen Eigenschaften einer Dünnschicht von drei miteinander verbundenen Faktoren ab: dem verwendeten intrinsischen Material, der physikalischen Struktur und Dicke der Schicht sowie der spezifischen Abscheidungsmethode, mit der sie hergestellt wurde. Diese Elemente wirken zusammen, um zu bestimmen, wie die Schicht Licht reflektiert, transmittiert und absorbiert.

Die wichtigste Erkenntnis ist, dass das optische Verhalten einer Dünnschicht nicht nur eine Eigenschaft des Materials selbst ist, sondern eine emergente Eigenschaft ihrer präzisen Dicke, ihrer mikroskopischen Struktur und der während ihrer Herstellung eingebrachten Unvollkommenheiten.

Die Grundlage: Intrinsische vs. Extrinsische Eigenschaften

Um eine Dünnschicht zu verstehen, müssen wir die inhärenten Eigenschaften des Materials von den Eigenschaften trennen, die ihr durch ihre Struktur und ihren Herstellungsprozess auferlegt werden.

Intrinsische Materialeigenschaften

Der Ausgangspunkt für jede Dünnschicht ist das Ausgangsmaterial, aus dem sie besteht. Ihr grundlegender optischer Charakter wird durch zwei Schlüsselparameter definiert.

Brechungsindex (n): Dieser Wert beschreibt, wie stark das Material Licht biegen kann. Ein höherer Brechungsindex bedeutet einen größeren Biegeeffekt, was für die Entwicklung von Linsen und reflektierenden Beschichtungen entscheidend ist.

Extinktionskoeffizient (k): Dieser Wert beschreibt, wie viel Licht das Material bei einer bestimmten Wellenlänge absorbiert. Materialien mit einem hohen Extinktionskoeffizienten sind undurchsichtig, während solche mit einem niedrigen Wert transparent sind.

Extrinsische physikalische Eigenschaften

Wie das Material als Schicht strukturiert ist, verändert seine Wechselwirkung mit Licht dramatisch.

Schichtdicke: Dies ist wohl der kritischste Parameter. Die Dicke der Schicht, oft bis auf den Nanometer genau kontrolliert, bestimmt, welche Lichtwellenlängen konstruktiv (Reflexion verstärkend) oder destruktiv (Reflexion aufhebend) interferieren.

Oberflächenrauheit: Eine perfekt glatte Schicht verhält sich vorhersehbar. Oberflächenrauheit kann jedoch Licht in unbeabsichtigte Richtungen streuen, was die Leistung oft durch Verringerung der Transmission und Klarheit beeinträchtigt.

Die entscheidende Rolle des Herstellungsprozesses

Eine Dünnschicht ist nicht einfach eine Scheibe eines Bulk-Materials; sie wird Atom für Atom aufgebaut. Die Methode ihrer Konstruktion definiert grundlegend ihre endgültigen Eigenschaften.

Abscheidungstechniken

Die spezifische verwendete Technik – wie physikalische Gasphasenabscheidung (PVD) oder chemische Gasphasenabscheidung (CVD) – und die Bedingungen dieses Prozesses (z. B. Plasmaparameter, Temperatur) bestimmen die endgültige Struktur der Schicht.

Diese Bedingungen steuern die Dichte, Korngröße und innere Spannung der Schicht, die alle ihren Brechungsindex und ihre Haltbarkeit beeinflussen.

Der Einfluss des Substrats

Eine Dünnschicht wird immer auf ein Substrat abgeschieden. Die Eigenschaften dieses darunterliegenden Materials, einschließlich seiner Oberflächenchemie und Glätte, beeinflussen direkt, wie die Schicht haftet und wächst, was wiederum ihre strukturelle Gleichmäßigkeit beeinflusst.

Verständnis der Kompromisse und Unvollkommenheiten

In der realen Welt ist keine Dünnschicht perfekt. Das Verständnis der häufigsten Unvollkommenheiten ist entscheidend, um ihre optischen Effekte zu kontrollieren.

Strukturdefekte und Hohlräume

Der Abscheidungsprozess kann mikroskopische Unvollkommenheiten erzeugen, wie z. B. Hohlräume (leere Räume) oder Versetzungen in der kristallinen Struktur.

Diese Defekte wirken als Streupunkte für Licht, was die Transmission verringern, die Trübung erhöhen und die beabsichtigte optische Leistung der Beschichtung verändern kann.

Korngrenzen und Mikrostruktur

Im Gegensatz zu einem einzelnen perfekten Kristall sind die meisten Dünnschichten polykristallin und bestehen aus vielen kleinen Kristall-"Körnern".

Die Grenzen zwischen diesen Körnern wirken als zusätzliche Streupunkte für Lichtwellen, was die Leitfähigkeit der Schicht und ihre gesamte optische Klarheit beeinflussen kann. Dies ist ein "Größeneffekt", bei dem sich die Eigenschaften der Schicht aufgrund ihrer begrenzten Abmessungen erheblich vom Bulk-Material unterscheiden.

Innere Spannung

Der Abscheidungsprozess erzeugt oft mechanische Spannungen in der Schicht. Während dies manchmal die Härte verbessern kann, kann eine hohe Spannung Risse oder Delamination verursachen.

Jedes solche physikalische Versagen führt zu einem katastrophalen Verlust der beabsichtigten optischen Eigenschaften der Schicht.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle der optischen Eigenschaften einer Dünnschicht bedeutet, diese Variablen zu manipulieren, um ein bestimmtes Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Transmission liegt (z. B. Antireflexionsbeschichtungen): Ihre Priorität ist eine präzise Dickenkontrolle und die Verwendung einer Abscheidungsmethode, die Oberflächenrauheit und interne Defekte minimiert.

- Wenn Ihr Hauptaugenmerk auf spezifischer Wellenlängenfilterung liegt (z. B. Spiegel oder Filter): Ihre Priorität ist die Auswahl von Materialien mit den richtigen Brechungsindizes und der Aufbau einer präzisen Mehrschichtstruktur mit exakter Dickenkontrolle für jede Schicht.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit in einer rauen Umgebung liegt: Ihre Priorität ist die Wahl eines Abscheidungsprozesses, der eine dichte, gut haftende Schicht mit geringer innerer Spannung erzeugt, auch wenn dies einen leichten Kompromiss bei der Spitzenleistung der optischen Eigenschaften bedeutet.

Letztendlich geht es beim Beherrschen der Dünnschichtoptik darum, das Zusammenspiel von Material, Struktur und Prozess zu verstehen und zu kontrollieren, um das gewünschte Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Faktor | Schlüsseleinfluss auf optische Eigenschaften |

|---|---|

| Material | Definiert intrinsischen Brechungsindex (n) und Extinktionskoeffizienten (k). |

| Dicke | Steuert die Lichtinterferenz und bestimmt, welche Wellenlängen verstärkt oder aufgehoben werden. |

| Abscheidungsprozess | Bestimmt Schichtdichte, Oberflächenrauheit und Strukturdefekte. |

| Substrat | Beeinflusst Schichthaftung, Wachstum und die gesamte strukturelle Gleichmäßigkeit. |

Bereit, präzise optische Leistung für Ihre Dünnschichten zu erzielen?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für die Beherrschung der Dünnschichtabscheidung erforderlich sind. Ob Ihr Ziel maximale Transmission, spezifische Wellenlängenfilterung oder überragende Haltbarkeit ist, unsere Lösungen helfen Ihnen, Material-, Dicken- und Prozessvariablen für perfekte Ergebnisse zu kontrollieren.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Nehmen Sie Kontakt mit unseren Experten auf →

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Optisches Fensterglas Substrat Wafer CaF2 Substrat Fenster Linse

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Hochwiderstandsfähige Einkristall-Siliziumlinse für Infrarot

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Wie können Dünnschichten als Beschichtungsmaterial verwendet werden? Verbesserung der Oberflächeneigenschaften durch Präzisionstechnik

- Was sind die Eigenschaften und gängigen Anwendungen von synthetischen Diamanten? Die Zukunft industrieller Präzision gestalten

- Wie funktioniert die Sputtermethode? Ein Leitfaden zur Dünnschichtabscheidung durch atomare Bombardierung

- Warum haben Kohlenstoffnanoröhren eine hohe Festigkeit? Das atomare Geheimnis unübertroffener Materialleistung

- Was sind die Vorteile des Co-Sputterns? Entwickeln Sie kundenspezifische Materialien mit präziser Zusammensetzungskontrolle

- Was sind die Nachteile von ITO? Wichtige Einschränkungen für flexible und kostengünstige Elektronik

- Was ist die beste Beschichtung für Metallwerkzeuge? Ordnen Sie die Beschichtung Ihrer spezifischen Anwendung zu

- Was ist die chemische Lösungsabscheidungstechnik? Ein Leitfaden zur kostengünstigen Herstellung von Dünnschichten