Im Grunde ist ein Wärmebehandlungsofen eine spezialisierte Industrieanlage, die dafür konstruiert ist, die physikalischen und mechanischen Eigenschaften von Materialien, typischerweise Stahl, zu verändern. Dies wird erreicht, indem das Material einem präzise gesteuerten thermischen Zyklus aus Erhitzen und Abkühlen unterzogen wird, oft innerhalb einer sorgfältig verwalteten Atmosphäre, um unerwünschte chemische Reaktionen wie Oxidation zu verhindern.

Der entscheidende Unterschied eines modernen Wärmebehandlungsofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erzeugen, sondern in seiner Kapazität, eine außergewöhnlich kontrollierte und stabile Umgebung zu schaffen und aufrechtzuerhalten. Diese Präzision sowohl bei Temperatur als auch Atmosphäre ermöglicht die Herstellung von Komponenten mit spezifischen, wiederholbaren und zuverlässigen Eigenschaften.

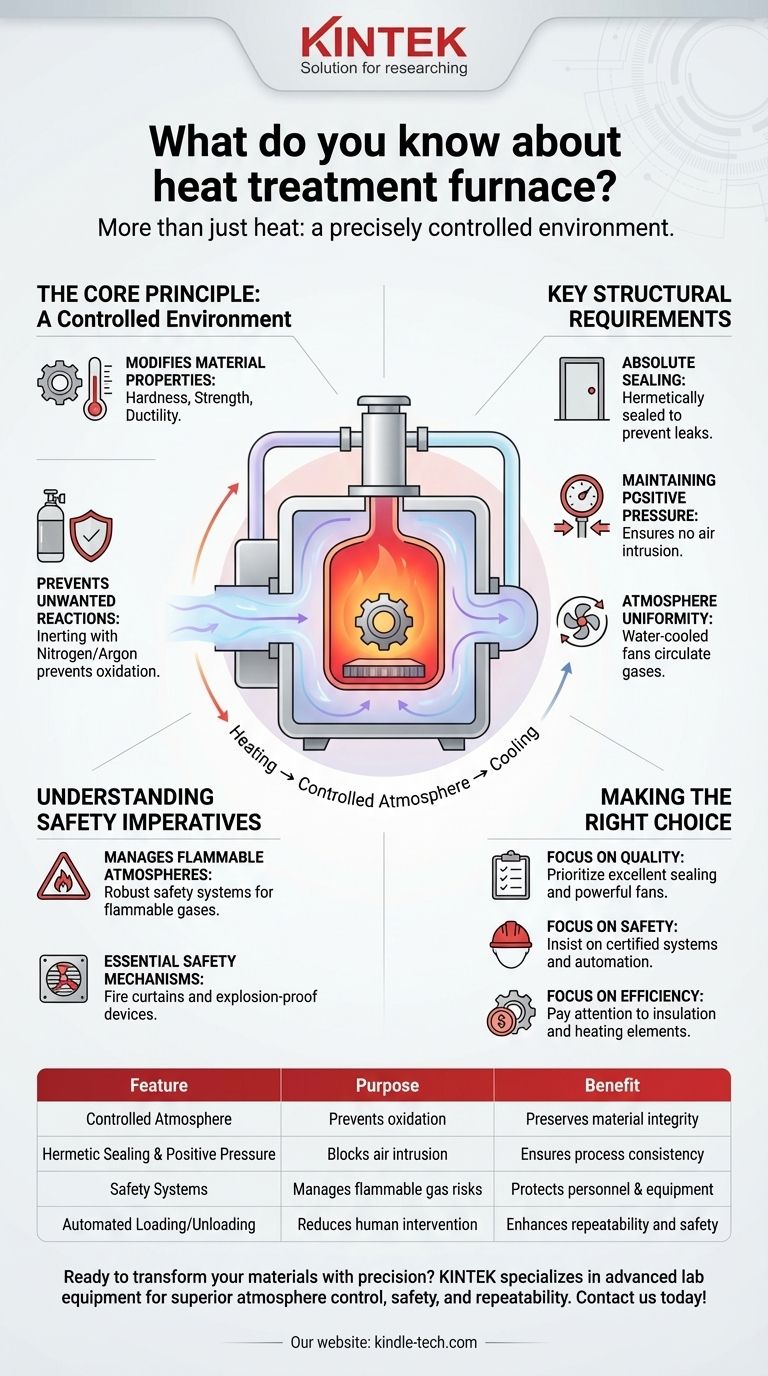

Das Kernprinzip: Eine kontrollierte Umgebung, nicht nur Hitze

Der grundlegende Zweck der Wärmebehandlung besteht darin, die Mikrostruktur eines Materials zu verändern, um gewünschte Eigenschaften wie Härte, Festigkeit oder Duktilität zu erzielen. Dies erfordert weit mehr als nur einfaches Erhitzen.

Mehr als einfaches Erhitzen

Ein Wärmebehandlungsofen ist kein gewöhnlicher Ofen. Seine Hauptfunktion besteht darin, ein spezifisches Temperaturprofil über die Zeit auszuführen, um Komponenten reproduzierbare, nützliche Eigenschaften zu verleihen.

Verhinderung unerwünschter Reaktionen

Bei hohen Temperaturen reagieren Materialien wie Stahl leicht mit dem Sauerstoff in der Luft und bilden eine Schicht aus Zunder oder Oxid auf der Oberfläche. Um dies zu verhindern, werden viele Wärmebehandlungsprozesse in einer kontrollierten Atmosphäre durchgeführt.

Die Rolle inerter Gase

Ein als Inertisierung bezeichneter Prozess beinhaltet das Spülen des Ofens mit einem Gas wie Stickstoff oder Argon. Dies verdrängt Sauerstoff, Wasserdampf und alle brennbaren Gase und schafft eine inerte Umgebung, die die Oberflächenintegrität der Komponente schützt.

Wichtige strukturelle Anforderungen für die Atmosphärenkontrolle

Um die innere Umgebung effektiv zu steuern, werden diese Öfen nach spezifischen Konstruktionsprinzipien gebaut, die sie von einfacheren Heizanlagen unterscheiden.

Absolute Abdichtung

Der Ofenkörper muss hermetisch abgedichtet sein, um zu verhindern, dass die kontrollierte Atmosphäre entweicht, und was noch wichtiger ist, um zu verhindern, dass Außenluft eindringt.

Aufrechterhaltung eines Überdrucks

Um das Eindringen von Luft weiter sicherzustellen, werden Öfen mit einem leichten Überdruck betrieben. Das bedeutet, dass der Innendruck leicht über dem äußeren atmosphärischen Druck liegt, sodass jedes potenzielle Leck Gas nach außen drücken würde, anstatt Luft anzusaugen.

Gewährleistung der Atmosphärenuniformität

Um sicherzustellen, dass jeder Teil der Komponente die gleiche Behandlung erhält, muss die Ofenatmosphäre gleichmäßig sein. Dies wird durch wassergekühlte, abgedichtete Lüfter erreicht, die die Gase zirkulieren lassen und so Hotspots oder inkonsistente Gaszusammensetzungen eliminieren.

Spezialisierte Ofenauskleidung

Die innere Auskleidung besteht aus Materialien wie anti-aufkohlungsbeständigen oder undurchlässigen Steinen. Dies verhindert, dass die Auskleidung selbst mit der kontrollierten Atmosphäre reagiert, was die Gaschemie verändern und den Behandlungsprozess beeinträchtigen könnte.

Isolierte Heizelemente

Die Erwärmung erfolgt oft mithilfe von Widerstandsbrettern mit großem Querschnitt oder Strahlungsrohren. Dieses Design ermöglicht das Erhitzen der Kammer, ohne dass die elektrischen Heizelemente direkt mit der inneren Atmosphäre des Ofens in Kontakt kommen.

Verständnis der Sicherheitsanforderungen

Die Verwendung kontrollierter und manchmal brennbarer Atmosphären führt zu erheblichen Sicherheitsaspekten, die in die Konstruktion des Ofens integriert werden müssen.

Das inhärente Risiko brennbarer Atmosphären

Einige Wärmebehandlungsprozesse verwenden Atmosphären, die brennbare Gase enthalten. Das Risiko, dass diese Gase mit Luft in Kontakt kommen, birgt Explosionsgefahr, die durch robuste Sicherheitssysteme gemanagt werden muss.

Wesentliche Sicherheitsmechanismen

Öfen sind an Öffnungen mit Feuervorhängen und am Ofenkörper mit explosionsgeschützten Vorrichtungen ausgestattet. Im Falle einer unkontrollierten Zündung sind diese Vorrichtungen so konzipiert, dass sie die Hochdruckwelle sicher abführen und so Personal und Ausrüstung vor katastrophalem Versagen schützen.

Die Notwendigkeit der Automatisierung

Moderne Öfen weisen einen hohen Grad an Mechanisierung und Automatisierung auf. Automatisierte Systeme zum Laden, Entladen und zur Prozesssteuerung gewährleisten nicht nur die Prozesswiederholbarkeit, sondern minimieren auch die menschliche Exposition gegenüber hohen Temperaturen und gefährlichen Atmosphären.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Konstruktionsprinzipien ermöglicht es Ihnen, sich auf das zu konzentrieren, was für Ihre spezifische Anwendung am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf Prozessqualität und Wiederholbarkeit liegt: Priorisieren Sie Funktionen, die eine absolute Atmosphärenkontrolle gewährleisten, wie z. B. hervorragende Abdichtung, Aufrechterhaltung des Überdrucks und leistungsstarke Umwälzventilatoren.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit liegt: Bestehen Sie auf zertifizierten und ordnungsgemäß gewarteten Sicherheitssystemen, einschließlich explosionsgeschützter Entlüftungen, zuverlässiger Spülzyklen und umfassender Automatisierung.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Kosten liegt: Achten Sie genau auf die Qualität der Isolierung, die Minimierung von Tür- und Anschlussöffnungen zur Reduzierung von Wärmeverlusten und die Effizienz der Heizelemente.

Letztendlich wandelt ein Wärmebehandlungsofen ein Rohmaterial durch die akribische Kontrolle seiner inneren Umgebung in eine Hochleistungskomponente um.

Zusammenfassungstabelle:

| Merkmal | Zweck | Vorteil |

|---|---|---|

| Kontrollierte Atmosphäre | Verhindert Oxidation/Zunderbildung | Erhält die Materialintegrität |

| Hermetische Abdichtung & Überdruck | Blockiert das Eindringen von Luft | Gewährleistet Prozesskonsistenz |

| Sicherheitssysteme (explosionsgeschützte Entlüftungen) | Managt Risiken durch brennbare Gase | Schützt Personal und Ausrüstung |

| Automatisches Laden/Entladen | Reduziert menschliches Eingreifen | Verbessert Wiederholbarkeit und Sicherheit |

Bereit, Ihre Materialien mit Präzision zu transformieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Wärmebehandlungsofen für überlegene Atmosphärenkontrolle, Sicherheit und Wiederholbarkeit. Egal, ob Sie die Härte, Festigkeit oder Haltbarkeit verbessern müssen, unsere Lösungen gewährleisten zuverlässige Ergebnisse für Ihr Labor. Kontaktieren Sie uns noch heute, um Ihre spezifischen Wärmebehandlungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle