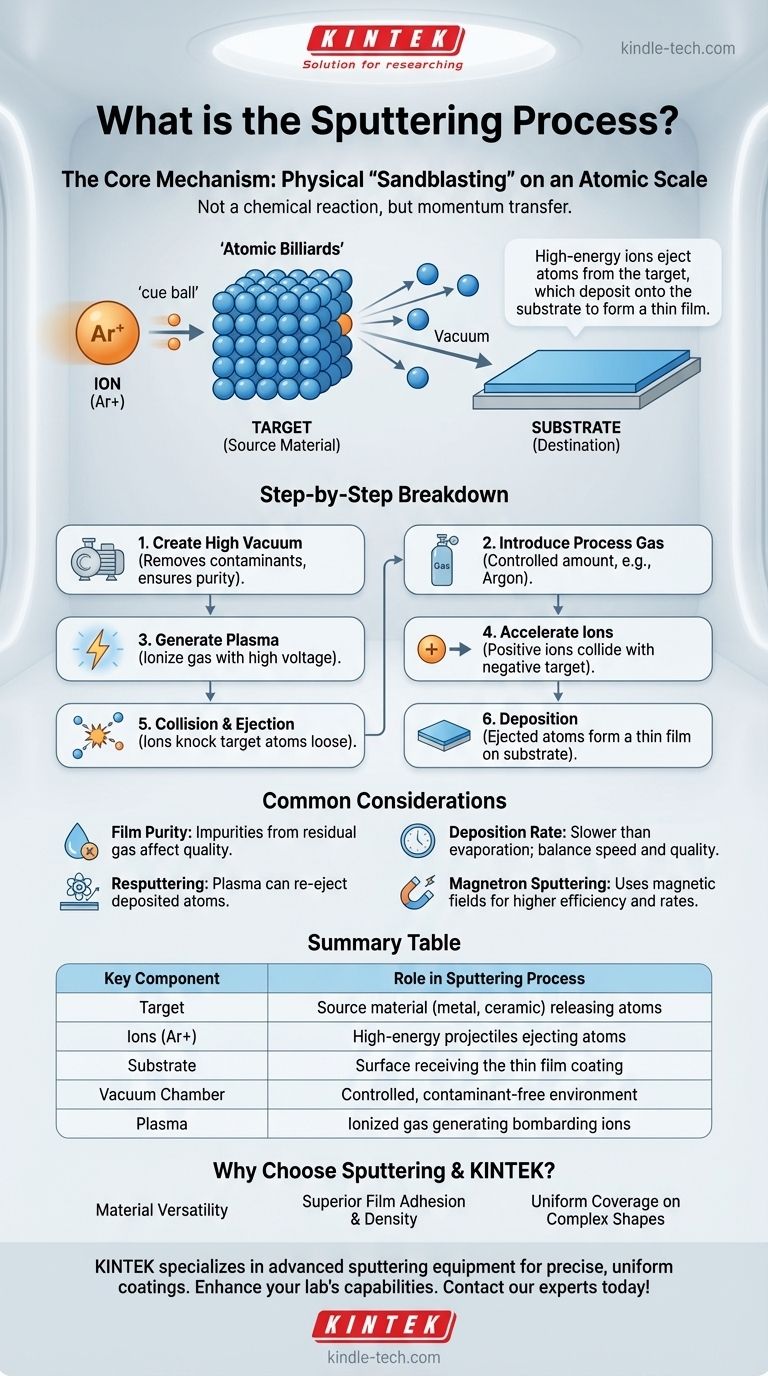

Im Wesentlichen ist Sputtern ein physikalisches „Sandstrahlen“ auf atomarer Ebene. Es handelt sich um eine Vakuumabscheidungstechnik, bei der ein Ausgangsmaterial, das als Target bezeichnet wird, mit energiereichen Ionen beschossen wird. Diese Kollision hat genügend Kraft, um Atome physisch aus dem Target herauszulösen, die dann durch das Vakuum wandern und sich auf einem separaten Objekt ablagern, wodurch eine extrem dünne und gleichmäßige Beschichtung entsteht.

Sputtern ist keine chemische Reaktion, sondern ein physikalischer Prozess der Impulsübertragung. Durch die Verwendung energiereicher Ionen zur mechanischen Entfernung von Atomen aus einem Ausgangsmaterial in einem Vakuum bietet es eine hochkontrollierte und vielseitige Methode zur Herstellung hochwertiger Dünnschichten auf einem Substrat.

Das Grundprinzip: Atomares Billard

Um das Sputtern wirklich zu verstehen, stellt man sich am besten ein Billardspiel auf atomarer Ebene vor. Der Prozess beruht auf reiner Impuls- und Energieübertragung zwischen Teilchen.

Das Target: Das Ausgangsmaterial

Das Target ist ein fester Block des Materials, das Sie als Dünnschicht abscheiden möchten. Dies kann ein reines Metall wie Titan, eine Legierung oder eine keramische Verbindung sein. In unserer Analogie ist dies das Billardkugel-Rack, das Sie auseinanderbrechen möchten.

Die Ionen: Die „Spielbälle“

Positiv geladene Ionen, typischerweise von einem Inertgas wie Argon, sind die Projektile. Sie werden mit hoher Energie beschleunigt und auf das Target gerichtet. Dies sind die „Spielbälle“ des Prozesses, die die kinetische Energie besitzen, die für eine Reaktion erforderlich ist.

Das Substrat: Das Ziel

Das Substrat ist das Objekt oder Bauteil, das Sie beschichten möchten. Es ist strategisch platziert, um die aus dem Target ausgestoßenen Atome abzufangen. Das Substrat ist der Ort, an dem sich die Dünnschicht letztendlich bildet.

Wie Sputtern funktioniert: Eine schrittweise Aufschlüsselung

Der gesamte Prozess findet in einer versiegelten Kammer statt und folgt einer präzisen Abfolge, um die Reinheit und Qualität der resultierenden Schicht zu gewährleisten.

Schritt 1: Erzeugung des Vakuums

Zuerst wird die Abscheidungskammer auf einen sehr niedrigen Druck abgepumpt, wodurch ein Hochvakuum entsteht. Dies ist entscheidend, um Luft, Feuchtigkeit und andere Verunreinigungen zu entfernen, die den Prozess stören oder sich in der Schicht festsetzen könnten.

Schritt 2: Einführung des Prozessgases

Eine kleine, kontrollierte Menge eines hochreinen Inertgases, meist Argon, wird in die Kammer eingeleitet. Der Druck bleibt sehr niedrig, aber es sind nun genügend Argonatome vorhanden, um den Prozess zu ermöglichen.

Schritt 3: Erzeugung des Plasmas

Eine hohe Spannung wird an die Kammer angelegt, wodurch ein starkes elektrisches Feld entsteht. Dieses Feld regt das Argongas an, entreißt den Argonatomen Elektronen und erzeugt ein leuchtendes, ionisiertes Gas, das als Plasma bekannt ist. Dieses Plasma ist eine Mischung aus positiven Argonionen (Ar+) und freien Elektronen.

Schritt 4: Beschleunigung der Ionen

Das Target-Material erhält eine starke negative elektrische Ladung und wird so zur Kathode. Die positiv geladenen Argonionen im Plasma werden natürlich und kraftvoll zu diesem negativ geladenen Target beschleunigt.

Schritt 5: Der Zusammenstoß und die Ausstoßung

Die schnell fliegenden Argonionen kollidieren mit der Oberfläche des Targets. Dieser Aufprall überträgt eine erhebliche Menge an kinetischer Energie, wodurch Atome aus dem Target-Material physisch herausgelöst oder „gesputtert“ werden. Diese ausgestoßenen Atome sind neutral und bewegen sich geradlinig vom Aufprallpunkt weg.

Schritt 6: Abscheidung auf dem Substrat

Die ausgestoßenen Target-Atome durchqueren die Vakuumkammer und landen auf dem kühleren Substrat. Während sie sich Schicht für Schicht ansammeln, bilden sie eine dichte, gleichmäßige und hochgradig haftende Dünnschicht.

Häufige Fallstricke und Überlegungen

Obwohl der Sputterprozess leistungsstark ist, weist er Eigenschaften und potenzielle Probleme auf, die für optimale Ergebnisse sorgfältig gemanagt werden müssen.

Die Reinheit der Schicht ist von größter Bedeutung

Die Qualität des anfänglichen Vakuums und die Reinheit des Prozessgases wirken sich direkt auf die Endschicht aus. Restgase wie Sauerstoff oder Wasserdampf können mit dem abgeschiedenen Material reagieren und unbeabsichtigte Verbindungen und Verunreinigungen in der Beschichtung erzeugen.

Verständnis der Abscheidungsraten

Sputtern ist im Vergleich zur thermischen Verdampfung im Allgemeinen ein langsamerer Abscheidungsprozess. Die Rate hängt von der Energie der Ionen, der Art des Target-Materials und dem Kammerdruck ab. Die Optimierung auf Geschwindigkeit kann manchmal die Qualität der Schicht beeinträchtigen.

Das Konzept des Resputterns

Resputtern kann auftreten, wenn energiereiche Teilchen im Plasma das Substrat selbst beschießen und bereits abgeschiedene Atome wieder herausschlagen. Dies kann die Wachstumsrate und die endgültige Struktur der Schicht beeinflussen, wenn es nicht richtig kontrolliert wird.

Verwendung von Magnetfeldern

Viele moderne Systeme verwenden das Magnetron-Sputtern. Hinter dem Target wird ein Magnetfeld angebracht, um die energiereichen freien Elektronen aus dem Plasma nahe der Target-Oberfläche einzuschließen. Dies erhöht die Ionisierungseffizienz des Argongases dramatisch und ermöglicht es, den Prozess bei niedrigeren Drücken durchzuführen und höhere Abscheidungsraten zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Sputtermechanismus ermöglicht es Ihnen festzustellen, ob es der richtige Prozess für Ihre spezifische Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt liegt: Sputtern ist ideal, da es eine breite Palette von Materialien abscheiden kann, einschließlich reiner Metalle, komplexer Legierungen und sogar isolierender Keramiken, die mit anderen Methoden schwer zu verarbeiten sind.

- Wenn Ihr Hauptaugenmerk auf Schichthaftung und Dichte liegt: Die hohe kinetische Energie der gesputterten Atome führt zu außergewöhnlich dichten Schichten mit überlegener Haftung auf dem Substrat im Vergleich zu vielen anderen Techniken.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Formen liegt: Gesputterte Atome treffen aufgrund der Gasstreuung aus vielen Winkeln auf das Substrat und sorgen so für eine ausgezeichnete, gleichmäßige Abdeckung komplexer und nicht ebener Oberflächen.

Durch das Verständnis seines Kernmechanismus der physikalischen Impulsübertragung können Sie das Sputtern nutzen, um Oberflächen mit präzise zugeschnittenen Eigenschaften für fortgeschrittene Anwendungen zu entwickeln.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im Sputterprozess |

|---|---|

| Target | Ausgangsmaterial (Metall, Keramik), das beschossen wird, um Atome freizusetzen |

| Ionen (Ar+) | Hochenergetische Projektile, die Atome physisch aus dem Target ausstoßen |

| Substrat | Oberfläche, die die Beschichtung empfängt und auf der sich die Dünnschicht bildet |

| Vakuumkammer | Kontrollierte Umgebung, frei von Verunreinigungen für eine reine Abscheidung |

| Plasma | Ionisiertes Gas, das die für den Beschuss benötigten Ionen erzeugt |

Benötigen Sie hochwertige Dünnschichten für Ihre Forschung oder Produktion? KINTEK ist spezialisiert auf fortschrittliche Sputteranlagen und Verbrauchsmaterialien für Labore, die präzise, gleichmäßige Beschichtungen benötigen. Unsere Lösungen bieten überlegene Schichthaftung, Materialvielfalt und konsistente Ergebnisse für komplexe Anwendungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtersysteme die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur