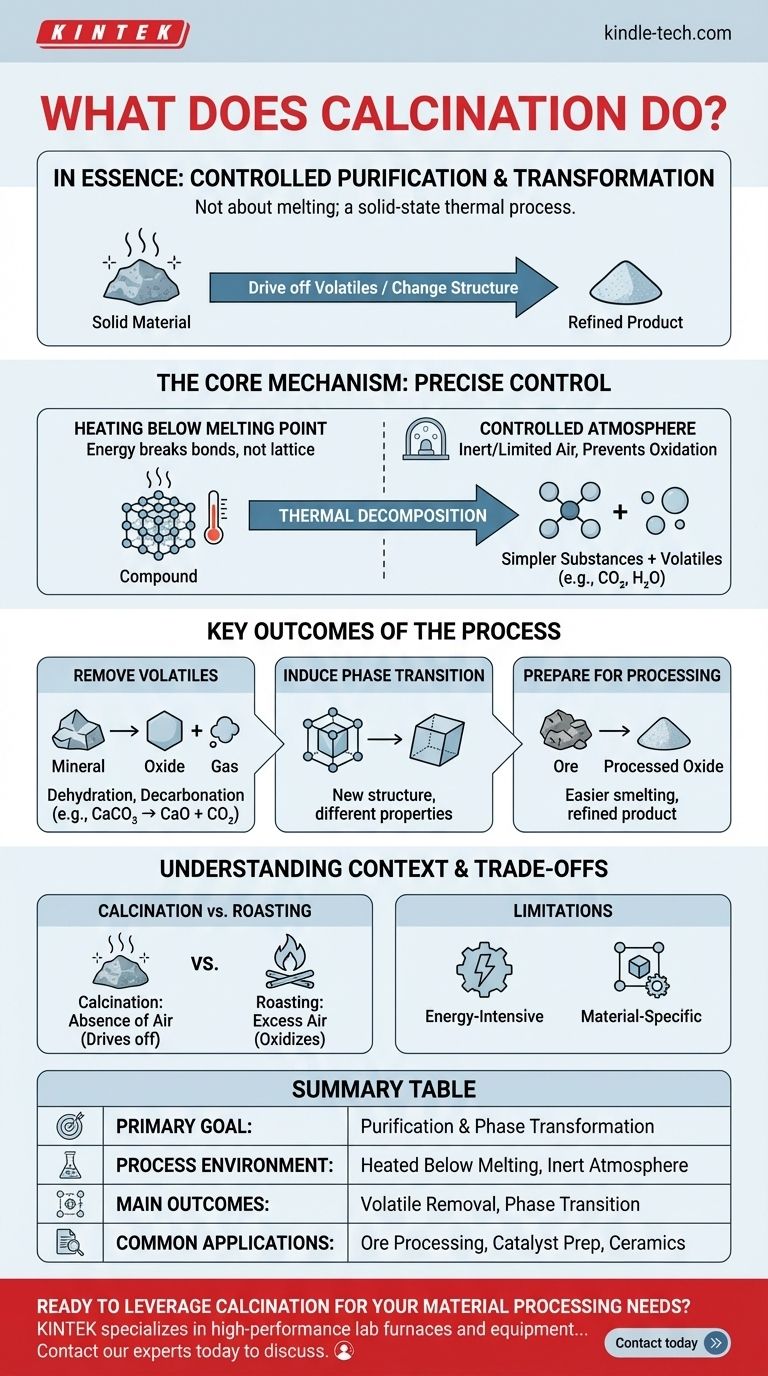

Im Wesentlichen ist die Kalzinierung ein hochkontrollierter Reinigungs- und Umwandlungsprozess. Dabei wird ein festes Material auf eine hohe Temperatur, aber unterhalb seines Schmelzpunktes, in einer Umgebung mit wenig bis gar keinem Sauerstoff erhitzt. Diese präzise Wärmebehandlung dient dazu, flüchtige Substanzen wie Wasser oder Kohlendioxid auszutreiben oder die innere Kristallstruktur des Materials zu verändern.

Bei der Kalzinierung geht es nicht ums Schmelzen; es ist ein thermischer Festkörperprozess, der verwendet wird, um ein Material gezielt zu zersetzen oder seine physikalische Phase zu ändern, indem Verunreinigungen effektiv "ausgebacken" werden, um ein verfeinertes oder reaktiveres Produkt zu erhalten.

Der Kernmechanismus: Wie Kalzinierung funktioniert

Die Wirksamkeit der Kalzinierung beruht auf der präzisen Kontrolle von zwei Schlüsselvariablen: Temperatur und Atmosphäre. Ziel ist es, spezifische chemische oder physikalische Veränderungen herbeizuführen, ohne das Material durch Schmelzen oder unerwünschte Nebenreaktionen grundlegend zu zerstören.

Erhitzen unterhalb des Schmelzpunktes

Der gesamte Prozess wird durchgeführt, während das Material fest bleibt. Durch sorgfältige Temperaturregelung wird Energie zugeführt, um spezifische chemische Bindungen innerhalb der Materialstruktur zu brechen, aber es wird nicht genügend Energie zugeführt, um das gesamte feste Gitter in eine Flüssigkeit zu zerlegen.

Eine kontrollierte Atmosphäre

Die Kalzinierung zeichnet sich durch die Verwendung einer inerten oder luftarmen Umgebung aus. Dies ist ein entscheidender Unterschied, da es die Oxidation verhindert. Ohne überschüssigen Sauerstoff "verbrennt" oder rostet das Material nicht; es zersetzt sich einfach basierend auf der zugeführten Wärme.

Antreiben der thermischen Zersetzung

Der Hauptzweck der Wärme ist es, eine thermische Zersetzung zu bewirken. Dies ist der Prozess, bei dem sich eine Verbindung in einfachere Substanzen zerlegt. Ein klassisches Beispiel ist das Erhitzen von Kalkstein (Calciumcarbonat) zur Herstellung von Kalk (Calciumoxid) und Kohlendioxidgas, das entweicht.

Wichtige Ergebnisse des Kalzinierungsprozesses

Je nach Material und Ziel kann die Kalzinierung mehrere unterschiedliche Ergebnisse liefern, die alle das Material für einen nachfolgenden Schritt oder die endgültige Verwendung vorbereiten.

Entfernung flüchtiger Substanzen

Dies ist die häufigste Anwendung. Die Kalzinierung ist außergewöhnlich effektiv bei der Entfernung von chemisch gebundenem Wasser (Dehydrierung) oder Kohlendioxid (Entkarbonisierung) aus Erzen und anderen Mineralien. Dieser Reinigungsschritt erhöht die Konzentration des gewünschten Elements.

Induzierung eines Phasenübergangs

Wärme kann auch verwendet werden, um die innere Kristallstruktur eines Materials zu ändern. Dies wird als Phasenübergang bezeichnet. Während die chemische Formel gleich bleibt, kann die neue Struktur stark unterschiedliche physikalische Eigenschaften aufweisen, wie z. B. Härte, Dichte oder chemische Reaktivität.

Vorbereitung von Materialien für die weitere Verarbeitung

Oft ist die Kalzinierung nicht der letzte Schritt, sondern ein entscheidender vorbereitender. Zum Beispiel macht die Umwandlung von Metallerzen in ihre Oxidformen sie für einen nachfolgenden Schritt, wie das Schmelzen zur Gewinnung des reinen Metalls, leichter verarbeitbar.

Verständnis der Kompromisse und des Kontexts

Obwohl leistungsstark, ist die Kalzinierung ein spezifisches Werkzeug für spezifische Aufgaben. Das Verständnis ihres Kontexts ist entscheidend, um ihre Rolle in Industrie und Materialwissenschaft zu würdigen.

Kalzinierung vs. Rösten

Diese Begriffe werden oft verwechselt. Kalzinierung findet in Abwesenheit von Luft statt, um flüchtige Stoffe auszutreiben. Rösten erfolgt in Anwesenheit von überschüssiger Luft, speziell um das Material mit Sauerstoff zu reagieren (Oxidation).

Ein energieintensiver Prozess

Das Erhitzen großer Mengen fester Materialien auf Hunderte oder Tausende von Grad erfordert eine erhebliche Menge an Energie. Dies macht es zu einem kostspieligen Teil jedes industriellen Prozesses und zu einem wichtigen Faktor bei der Betriebsplanung.

Materialspezifische Anwendung

Kalzinierung ist keine universelle Reinigungsmethode. Sie ist nur wirksam für Materialien, die flüchtige Komponenten (wie Carbonate oder Hydrate) enthalten, die durch Hitze ausgetrieben werden können, oder für Materialien, die von einer spezifischen hitzeinduzierten Phasenänderung profitieren.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung der Kalzinierung bedeutet, den Prozess auf Ihr gewünschtes Ergebnis abzustimmen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein reines Metalloxid aus einem Carbonaterz herzustellen: Die Kalzinierung ist der wesentliche erste Schritt, um Kohlendioxid vor dem Schmelzen auszutreiben.

- Wenn Ihr Hauptaugenmerk darauf liegt, chemisch gebundenes Wasser aus einem Mineral zu entfernen: Eine kontrollierte Kalzinierung liefert die notwendige Wärme zur Dehydrierung, ohne die Zielverbindung zu verändern oder zu schmelzen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein reaktiveres Endprodukt zu schaffen: Die Kalzinierung kann verwendet werden, um eine porösere Struktur zu erzeugen oder einen Phasenübergang zu induzieren, der die Oberfläche und Reaktivität des Materials erhöht.

Durch die präzise Anwendung von Wärme in einer kontrollierten Umgebung ermöglicht uns die Kalzinierung, feste Materialien auf einer fundamentalen Ebene zu transformieren und zu reinigen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäres Ziel | Reinigung und Phasenumwandlung von Feststoffen. |

| Prozessumgebung | Erhitzen unterhalb des Schmelzpunktes in einer sauerstoffarmen oder inerten Atmosphäre. |

| Hauptergebnisse | Entfernung flüchtiger Substanzen (z. B. Wasser, CO₂); Induzierung von Phasenübergängen. |

| Häufige Anwendungen | Erzverarbeitung, Katalysatorherstellung, Keramikproduktion und Materialsynthese. |

Bereit, die Kalzinierung für Ihre Materialverarbeitungsanforderungen zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -geräte, die für präzise thermische Behandlungen wie die Kalzinierung entwickelt wurden. Unsere Lösungen gewährleisten die kontrollierten Umgebungen und exakten Temperaturen, die erforderlich sind, um Ihre spezifischen Reinigungs- und Umwandlungsziele zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Effizienz und Innovation Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Wie hoch ist der Temperaturbereich eines Drehrohrofens? Ein Leitfaden für kundenspezifische thermische Profile

- Was ist die Pyrolyserate? Die Kontrolle meistern für eine optimale Bio-Kohle-, Bio-Öl- und Synthesegasproduktion

- Kann man Aktivkohle regenerieren? Die Wahrheit über die Wiederverwendung verbrauchter Kohlefilter

- Was ist die Hauptfunktion eines Drehrohrofens? Industrielle Prozesse mit Hochtemperaturpräzision antreiben

- Woraus bestehen Drehrohröfen? Ein Leitfaden für langlebige Stahlmäntel und feuerfeste Auskleidungen

- Welche Temperatur wird für die Pyrolyse von Kunststoff benötigt? Finden Sie die richtige Wärme für Ihr gewünschtes Ergebnis

- Welche Biomasse wird zur Herstellung von Biokohle verwendet? Der ultimative Leitfaden zur Auswahl des richtigen Ausgangsmaterials