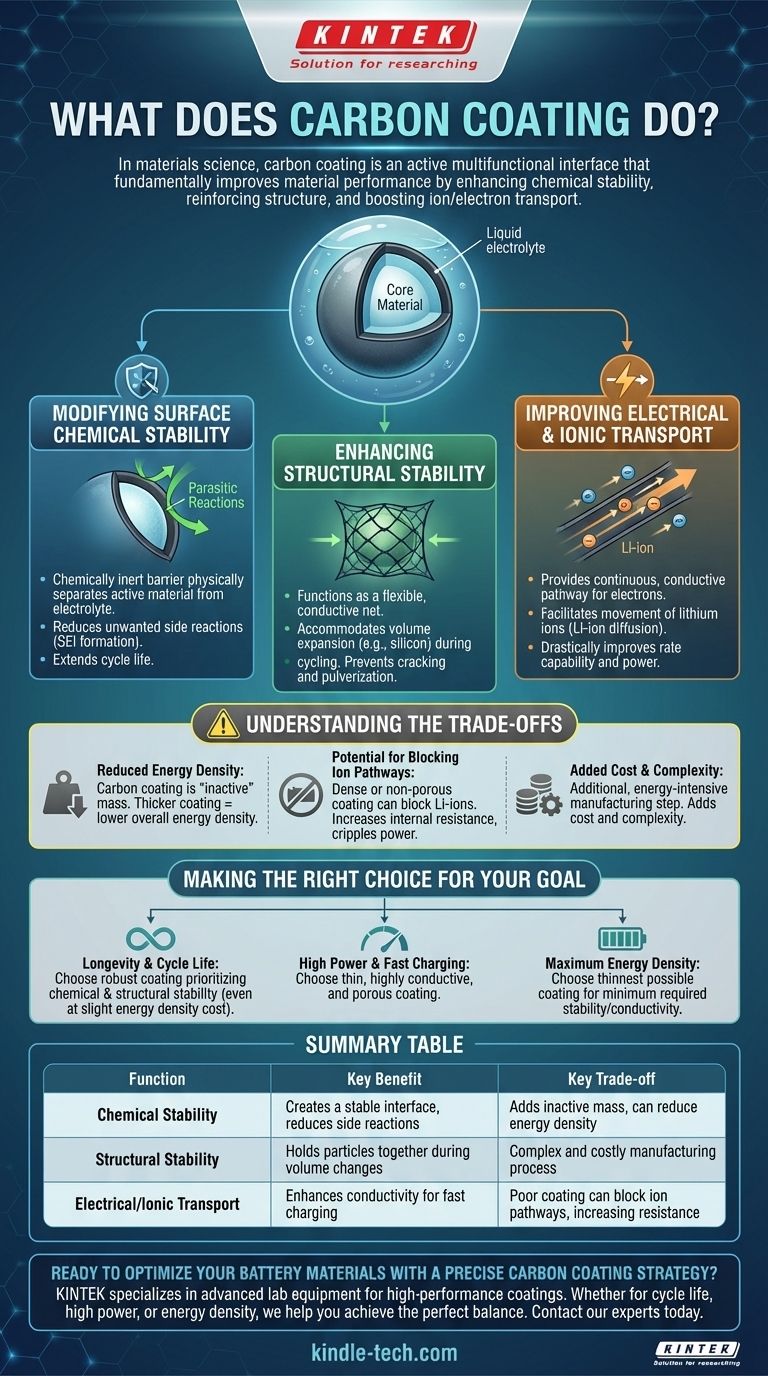

In der Materialwissenschaft ist eine Kohlenstoffbeschichtung nicht nur eine passive Schicht, sondern eine aktive Komponente, die darauf ausgelegt ist, mehrere grundlegende Probleme gleichzeitig zu lösen. Sie verbessert die Leistung eines Materials grundlegend, indem sie dessen chemische Stabilität erhöht, seine physikalische Struktur verstärkt und seine Fähigkeit zur Ionen- und Elektronentransportfähigkeit steigert.

Eine Kohlenstoffbeschichtung fungiert als multifunktionale Grenzfläche. Sie schützt das Kernmaterial gleichzeitig vor unerwünschten chemischen Reaktionen, hält es unter physikalischer Belastung zusammen und schafft eine leitfähige Autobahn für den Energietransport, aber ihre Vorteile müssen gegen ihre inhärenten Kompromisse abgewogen werden.

Die Kernfunktionen einer Kohlenstoffbeschichtung

Im Wesentlichen ist die Kohlenstoffbeschichtung eine Strategie, um die inhärenten Schwächen vieler Hochleistungsmaterialien, insbesondere in Batterien, auszugleichen. Sie adressiert drei kritische Bereiche.

Modifizierung der chemischen Oberflächenstabilität

Viele fortschrittliche Elektrodenmaterialien reagieren stark mit dem flüssigen Elektrolyten im Inneren einer Batterie.

Diese Reaktivität führt zu unerwünschten Nebenreaktionen, bei denen sich eine instabile Schicht bildet, die als Solid Electrolyte Interphase (SEI) bekannt ist. Eine instabile SEI verbraucht aktives Lithium und verringert die Batterielebensdauer.

Eine Kohlenstoffbeschichtung wirkt als chemisch inerte Barriere, die das aktive Material physisch vom Elektrolyten trennt. Dies schafft eine stabilere und kontrolliertere Grenzfläche, reduziert parasitäre Reaktionen drastisch und verlängert die Zyklenfestigkeit des Materials.

Verbesserung der strukturellen Stabilität

Bestimmte hochkapazitive Materialien, wie Silizium oder Metalloxide, erfahren während des Ladens und Entladens eine massive Volumenausdehnung und -kontraktion.

Diese wiederholte Belastung kann dazu führen, dass die Materialpartikel reißen, pulverisieren und den elektrischen Kontakt mit dem Rest der Elektrode verlieren, was zu einem schnellen Kapazitätsverlust führt.

Die Kohlenstoffbeschichtung fungiert wie ein flexibles, leitfähiges Netz. Sie hält die Partikel mechanisch zusammen, gleicht die Volumenänderungen aus und stellt sicher, dass die elektrischen Bahnen auch nach Hunderten von Zyklen intakt bleiben.

Verbesserung des elektrischen und ionischen Transports

Viele vielversprechende Batteriematerialien sind schlechte elektrische Leiter und wirken im Wesentlichen als Isolatoren. Dies begrenzt, wie schnell eine Batterie geladen und entladen werden kann.

Kohlenstoff, in Formen wie amorphem Kohlenstoff oder Graphit, ist ein ausgezeichneter elektrischer Leiter. Die Beschichtung bietet einen kontinuierlichen, leitfähigen Pfad für Elektronen, um das aktive Material zu erreichen, was die Ratenfähigkeit oder Leistungsabgabe drastisch verbessert.

Darüber hinaus kann eine gut gestaltete poröse Kohlenstoffbeschichtung die Bewegung von Lithiumionen (Li-Ionen-Diffusion) vom Elektrolyten zur Oberfläche des aktiven Materials erleichtern und so sicherstellen, dass das gesamte Partikel effizient genutzt wird.

Die Kompromisse verstehen

Obwohl sie sehr effektiv ist, ist das Aufbringen einer Kohlenstoffbeschichtung ein heikler Balanceakt mit klaren Nachteilen, wenn sie falsch implementiert wird.

Reduzierte Energiedichte

Die Kohlenstoffbeschichtung selbst speichert keine Energie. Sie gilt als „inaktive“ Komponente.

Jeder Teil der Masse, der für die Beschichtung aufgewendet wird, ist Masse, die nicht vom „aktiven“ Energiespeichermaterial genutzt wird. Eine zu dicke Beschichtung erhöht die Stabilität, verringert jedoch die gesamte Energiedichte der Batterie (die Menge an gespeicherter Energie pro Gewichtseinheit oder Volumen).

Potenzial zur Blockierung von Ionenpfaden

Das Hauptziel ist die Leistungssteigerung, aber eine schlechte Beschichtung kann das Gegenteil bewirken.

Wenn die Kohlenstoffschicht zu dicht oder nicht porös ist, kann sie als Barriere wirken, die Lithiumionen physisch daran hindert, das aktive Material zu erreichen. Dies erhöht den Innenwiderstand und beeinträchtigt die Leistungsfähigkeit der Batterie.

Zusätzliche Kosten und Komplexität

Das Aufbringen einer gleichmäßigen, hochwertigen Kohlenstoffbeschichtung ist ein zusätzlicher, energieintensiver Schritt im Herstellungsprozess.

Dies führt zwangsläufig zu Kosten und Komplexität, die durch eine signifikante Verbesserung der Leistung und Lebensdauer gerechtfertigt werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Strategie für die Kohlenstoffbeschichtung hängt vollständig vom primären Leistungsziel des Materials ab.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit und Zyklenfestigkeit liegt: Eine robuste Beschichtung, die chemische und strukturelle Stabilität priorisiert, ist die richtige Wahl, selbst wenn dies zu Lasten einer geringfügig reduzierten Energiedichte geht.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung und schnellem Laden liegt: Entscheidend ist eine dünne, hochleitfähige und poröse Beschichtung, die den Elektronen- und Ionentransport maximiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Energiedichte liegt: Sie müssen die dünnstmögliche Beschichtung verwenden, die noch die minimal erforderliche Stabilität und Leitfähigkeit bietet, um übermäßiges „totes Gewicht“ zu vermeiden.

Letztendlich ist die Kohlenstoffbeschichtung ein mächtiges Werkzeug, um das Potenzial von Materialien der nächsten Generation freizusetzen, indem ihre inhärenten Schwächen in Stärken umgewandelt werden.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Wichtigster Kompromiss |

|---|---|---|

| Chemische Stabilität | Schafft eine stabile Grenzfläche, reduziert Nebenreaktionen | Fügt inaktive Masse hinzu, kann Energiedichte reduzieren |

| Strukturelle Stabilität | Hält Partikel während Volumenänderungen zusammen | Komplexer und kostspieliger Herstellungsprozess |

| Elektrischer/Ionischer Transport | Verbessert die Leitfähigkeit für schnelles Laden/Entladen | Eine schlechte Beschichtung kann Ionenpfade blockieren und den Widerstand erhöhen |

Sind Sie bereit, Ihre Batteriematerialien mit einer präzisen Kohlenstoffbeschichtungsstrategie zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittlichen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für die Entwicklung und Prüfung von Hochleistungsbeschichtungen erforderlich sind. Egal, ob Ihr Ziel die Maximierung der Zyklenfestigkeit, das Erreichen hoher Leistung oder die Optimierung der Energiedichte ist, unsere Lösungen können Ihnen helfen, die perfekte Balance zu finden.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie wir Ihre Forschung und Entwicklung in der Materialwissenschaft unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wird Graphit durch Hitze beeinflusst? Entdecken Sie seine bemerkenswerte Festigkeit und Stabilität bei hohen Temperaturen

- Wofür wird der Graphitofen verwendet? Erreichen Sie extreme Hitze bis zu 3000°C in einer kontrollierten Umgebung

- Wie hoch ist die Temperaturbeständigkeit von Graphit? Sein Potenzial für hohe Temperaturen in Ihrem Labor ausschöpfen

- Was sind die mechanischen Eigenschaften von Graphit? Steifigkeit nutzen und Sprödigkeit managen

- Ist der Schmelzpunkt von Graphit hoch oder niedrig? Entdecken Sie seine extreme thermische Beständigkeit