Einfach ausgedrückt bedeutet „sintern“, aus einem Pulver unter Verwendung von Hitze und Druck eine feste Masse eines Materials zu bilden. Entscheidend ist, dass dieser Prozess funktioniert, ohne das Material in einen flüssigen Zustand zu schmelzen. Stattdessen werden die einzelnen Partikel des Pulvers gerade so weit erhitzt, dass ihre Atome diffundieren und miteinander verschmelzen, wodurch das Pulver zu einem festen, stabilen Objekt verbunden wird.

Der Hauptgrund, warum Sintern wichtig ist, liegt darin, dass es Ingenieuren ermöglicht, starke, komplexe Teile aus Materialien – wie Keramiken und Hochleistungsmetallen – herzustellen, die mit herkömmlichen Schmelz- und Gussverfahren extrem schwer oder unmöglich zu formen sind.

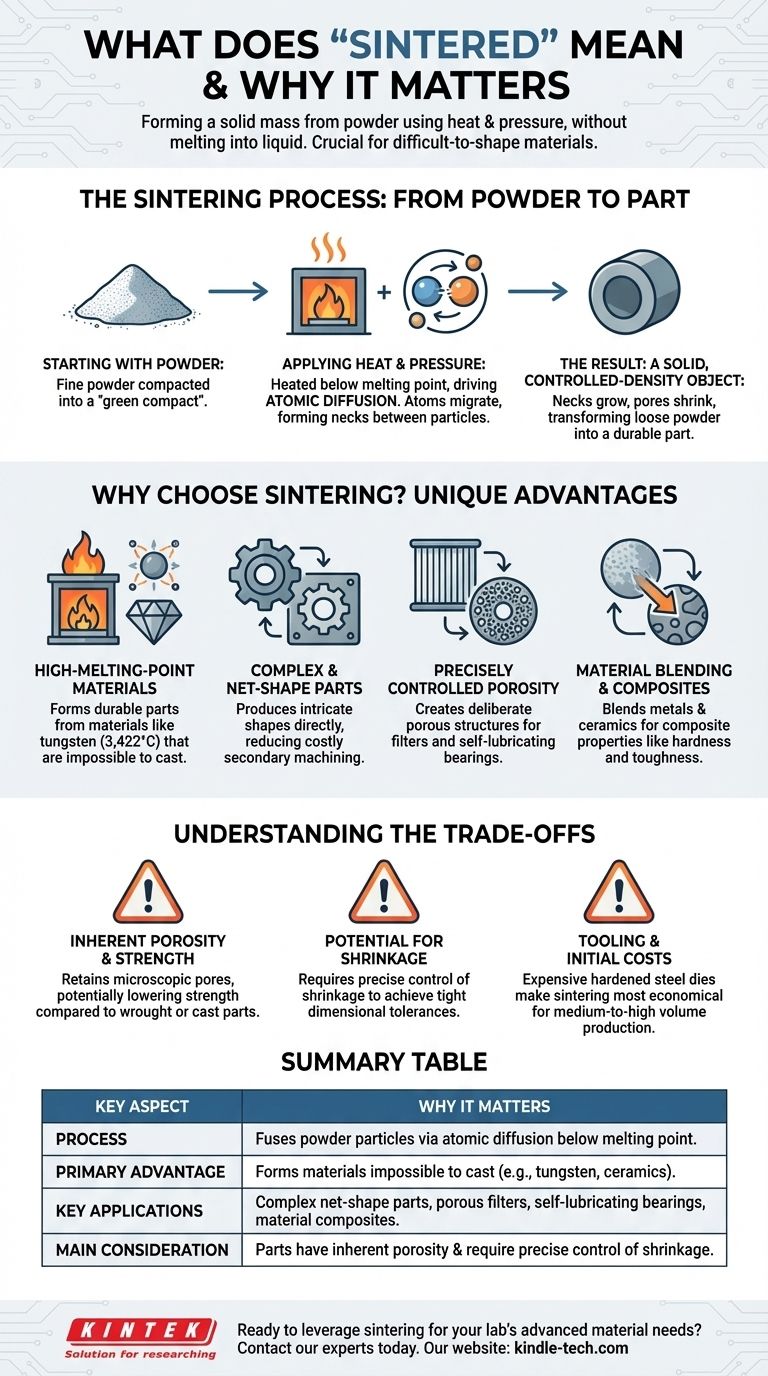

Der Sinterprozess: Vom Pulver zum Teil

Das Verständnis des Sintervorgangs beginnt mit der Visualisierung, wie lose Partikel zu einem einheitlichen Ganzen werden können. Der Prozess ist eine sorgfältige Balance zwischen Materialwissenschaft und thermischer Technik.

Beginn mit Pulver

Die Reise beginnt mit einem feinen Pulver, das ein Metall, eine Keramik oder sogar eine Mischung verschiedener Materialien sein kann. Dieses Pulver wird in eine Form oder Matrize gegeben und oft unter hohem Druck verdichtet, um eine zerbrechliche, vorläufige Form zu erzeugen, die als „Grünling“ bekannt ist.

Anwendung von Hitze und Druck

Dieser Grünling wird dann in einen Ofen gegeben. Die Temperatur wird deutlich erhöht, aber immer unterhalb des Schmelzpunkts des Materials gehalten. Diese thermische Energie ist der Schlüsseltreiber des Prozesses.

Atomare Diffusion: Der Kernmechanismus

Die Hitze energetisiert die Atome auf der Oberfläche jedes Pulverpartikels. Diese energetisierten Atome beginnen, sich über die Grenzen zwischen benachbarten Partikeln zu bewegen und zu wandern. Diese atomare Bewegung bildet „Hälse“ oder Brücken, die allmählich wachsen und die Partikel enger zusammenziehen, wodurch die Zwischenräume beseitigt werden.

Das Ergebnis: Ein fester Gegenstand mit kontrollierter Dichte

Während die Hälse wachsen und die Poren schrumpfen, verwandelt sich das lose Pulver in ein dichtes, festes Teil. Ein wesentlicher Vorteil des Sintervorgangs ist, dass diese Verdichtung präzise gesteuert werden kann, was die Herstellung entweder vollständig dichter Komponenten oder Objekten mit gezielt konstruierter Porosität ermöglicht.

Warum Sintern gegenüber anderen Methoden wählen?

Sintern ist nicht nur eine Alternative; für viele Anwendungen ist es die einzig praktikable Herstellungsmethode. Seine einzigartigen Vorteile lösen mehrere kritische technische Herausforderungen.

Verarbeitung von Materialien mit hohem Schmelzpunkt

Viele fortschrittliche Materialien, wie Wolfram (Schmelzpunkt 3.422 °C) oder technische Keramiken wie Aluminiumoxid, haben Schmelzpunkte, die für das praktische und wirtschaftliche Gießen zu hoch sind. Das Sintern umgeht die Notwendigkeit des vollständigen Schmelzens und macht es möglich, diese Materialien in langlebige Teile zu formen.

Herstellung komplexer Teile in Endform (Net-Shape)

Sintern kann komplizierte Formen mit hoher Präzision direkt aus der Form herstellen. Diese „Endform“- oder „Near-Net-Shape“-Fähigkeit reduziert oder eliminiert drastisch die Notwendigkeit kostspieliger und verschwenderischer sekundärer Bearbeitungsschritte, was es sehr effizient für die Herstellung kleiner, komplexer Komponenten wie Zahnräder, Nocken und Buchsen macht.

Präzise Kontrolle der Porosität

Im Gegensatz zum Schmelzen ermöglicht das Sintern die gezielte Erzeugung poröser Strukturen. Dies ist unerlässlich für Produkte wie Metallfilter, poröse Entlüftungen und selbstschmierende Lager, bei denen ein Netzwerk miteinander verbundener Poren das primäre Konstruktionsmerkmal darstellt.

Materialmischungen und Verbundwerkstoffe

Da es nicht auf Schmelzen basiert, ist Sintern eine ausgezeichnete Methode zur Herstellung von Verbundwerkstoffen. Pulver verschiedener Materialien, wie ein Metall und eine Keramik, können gemischt werden, um ein Endteil zu erzeugen, das die gewünschten Eigenschaften beider Materialien aufweist, wie die Härte einer Keramik und die Zähigkeit eines Metalls.

Die Kompromisse verstehen

Obwohl das Sintern leistungsstark ist, ist es keine universelle Lösung. Die Anerkennung seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Inhärente Porosität und Festigkeit

Sofern keine spezifischen Nachbehandlungsschritte wie das heißisostatische Pressen (HIP) angewendet werden, weisen gesinterte Teile fast immer ein gewisses Maß an mikroskopischer Porosität auf. Dies kann sie weniger fest oder zäh machen als Teile, die aus einem massiven Block desselben Materials (Walzgut) oder durch Gießen hergestellt wurden.

Potenzial für Schrumpfung

Während sich das Pulver verdichtet, schrumpft das Teil. Die Vorhersage und Kontrolle dieser Schrumpfung ist eine komplexe Wissenschaft und entscheidend für das Erreichen enger Maßtoleranzen. Inkonsistentes Pulver oder Erhitzen kann zu verzogenen oder nicht spezifikationskonformen Teilen führen.

Werkzeug- und Anfangskosten

Die gehärteten Stahldüsen, die zur Formung des ersten Grünlings verwendet werden, sind in der Konstruktion und Herstellung teuer. Diese hohen anfänglichen Werkzeugkosten bedeuten, dass Sintern am wirtschaftlichsten für mittlere bis hohe Produktionsvolumina ist, bei denen sich die Investition amortisieren lässt.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen anzuwenden, überlegen Sie, wie die Vorteile des Sintervorgangs mit den spezifischen Anforderungen Ihres Projekts übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturleistung oder Verschleißfestigkeit liegt: Sintern ist die erste Wahl für die Herstellung von Teilen aus Keramiken, Cermets oder hochschmelzenden Metallen, die sich nicht leicht schmelzen lassen.

- Wenn Ihr Hauptaugenmerk auf komplexen, kleinen Teilen in großen Mengen liegt: Sintern bietet eine ausgezeichnete Endformfertigung, wodurch Materialabfall und Nachbearbeitungskosten für Komponenten wie Automobilzahnräder oder Gehäuse für elektronische Sensoren reduziert werden.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Porosität liegt: Sintern ist die definitive Methode zur Herstellung von Komponenten wie Filtern, Entlüftungen oder selbstschmierenden Lagern, bei denen Poren ein funktionelles Konstruktionsmerkmal sind.

Das Verständnis des Sintervorgangs ermöglicht es Ihnen, Teile zu entwerfen und herzustellen, die sonst außer Reichweite wären, und eröffnet eine neue Klasse von Materialien und Lösungen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Warum es wichtig ist |

|---|---|

| Prozess | Verschmilzt Pulverpartikel durch Wärme unterhalb des Schmelzpunkts mittels atomarer Diffusion. |

| Hauptvorteil | Formt Materialien, die nicht gegossen werden können, wie Wolfram und technische Keramiken. |

| Hauptanwendungen | Komplexe Teile in Endform, poröse Filter, selbstschmierende Lager, Materialverbundwerkstoffe. |

| Hauptüberlegung | Teile weisen inhärente Porosität auf und erfordern eine präzise Kontrolle der Schrumpfung während der Produktion. |

Sind Sie bereit, das Sintern für die fortschrittlichen Materialanforderungen Ihres Labors zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für Sinterprozesse unerlässlich sind. Ob Sie neue Materialien entwickeln, komplexe Komponenten erstellen oder zuverlässige Ofentechnologie benötigen, unsere Expertise stellt sicher, dass Sie konsistente, qualitativ hochwertige Ergebnisse erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Sinterprojekte unterstützen und die Fähigkeiten Ihres Labors erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Was ist der Unterschied zwischen einem Muffelofen und einem normalen Ofen? Sicherstellung der Probenreinheit durch indirekte Beheizung

- Was sind die Nachteile eines Muffelofens? Die Abwägung für Ihr Labor verstehen

- Was wird durch die Veraschung im Muffelofen erreicht? Ein Leitfaden zur präzisen Analyse des anorganischen Gehalts

- Was ist der Unterschied zwischen einem Kammerofen und einem Muffelofen? Wählen Sie den richtigen Laborofen für Ihre Anwendung

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess