Die Aufheizgeschwindigkeit bei der Wärmebehandlung ist kein Einheitswert. Sie ist eine sorgfältig kontrollierte Variable, die durch die Zusammensetzung des Materials, seine Wärmeleitfähigkeit sowie die physikalische Größe und Komplexität des Bauteils bestimmt wird. Eine falsche Aufheizgeschwindigkeit ist eine der häufigsten Fehlerquellen bei der Wärmebehandlung, da zu schnelles Erhitzen innere Spannungen erzeugen kann, die zu Verzug oder sogar katastrophalem Reißen führen.

Das zentrale Ziel ist es, die Komponente in einer Geschwindigkeit zu erhitzen, die es dem Kern ermöglicht, mit der Oberfläche Schritt zu halten. Dies gewährleistet eine gleichmäßige Wärmeausdehnung und metallurgische Umwandlung, was der Schlüssel zur Vermeidung von inneren Spannungen, Verzug und Rissbildung ist.

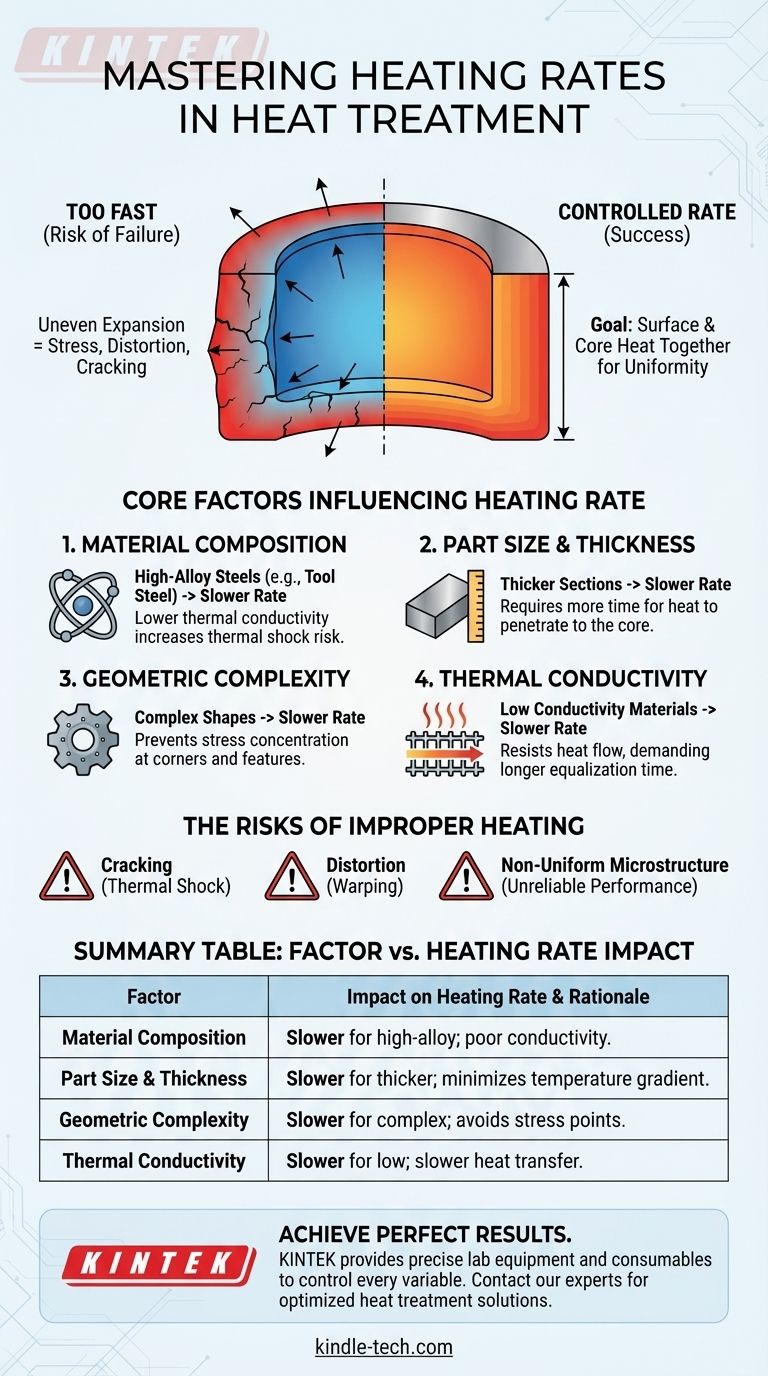

Kernfaktoren, die die Aufheizgeschwindigkeit beeinflussen

Die korrekte Aufheizgeschwindigkeit ist ein Gleichgewicht zwischen Prozesseffizienz und metallurgischer Sicherheit. Mehrere miteinander verbundene Faktoren bestimmen die maximal sichere Geschwindigkeit, mit der ein Teil erhitzt werden kann.

Materialzusammensetzung und Legierungsgehalt

Die Art und Menge der Legierungselemente in einem Metall sind die primären Treiber. Hochlegierte Stähle, wie Werkzeugstähle, enthalten Elemente wie Chrom, Molybdän und Wolfram, die im Allgemeinen die Wärmeleitfähigkeit des Materials reduzieren.

Diese Materialien leiten Wärme intern schlecht und sind sehr anfällig für thermische Schocks. Sie erfordern ein langsames, sorgfältiges Erhitzen, oft mit einer oder mehreren Vorwärmstufen, um Rissbildung zu verhindern. Einfache niedriggekohlte Stähle weisen eine bessere Wärmeleitfähigkeit auf und vertragen viel schnellere Aufheizgeschwindigkeiten.

Bauteilgröße und Querschnittsdicke

Dies ist wohl die kritischste praktische Überlegung. Je größer und dicker eine Komponente ist, desto länger dauert es, bis die Wärme von der Oberfläche zum Kern vordringt.

Wenn ein dickes Teil zu schnell erhitzt wird, dehnt sich seine Oberfläche erheblich aus, während sein Kern kühl und kontrahiert bleibt. Diese unterschiedliche Ausdehnung erzeugt immense innere Spannungen. Daher erfordern dicke Abschnitte immer langsamere Aufheizgeschwindigkeiten, um diesen Temperaturgradienten zu minimieren.

Geometrische Komplexität

Die Form eines Bauteils beeinflusst maßgeblich dessen Reaktion auf Erwärmung. Komponenten mit scharfen Ecken, Bohrungen oder abrupten Dickenänderungen (z. B. eine Welle mit einem großen Flansch) weisen eingebaute Spannungskonzentratoren auf.

Schnelles, ungleichmäßiges Erhitzen führt dazu, dass sich diese Merkmale anders erwärmen und ausdehnen als der Rest des Teils, was zu hohen lokalen Spannungen führt. Um Verzug und Rissbildung an diesen Stellen zu verhindern, ist eine langsame und gleichmäßige Aufheizgeschwindigkeit unerlässlich.

Wärmeleitfähigkeit des Materials

Diese physikalische Eigenschaft verknüpft alle anderen Faktoren miteinander. Die Wärmeleitfähigkeit ist ein Maß dafür, wie effizient ein Material Wärme überträgt.

Materialien mit hoher Wärmeleitfähigkeit, wie Aluminiumlegierungen, ermöglichen eine schnelle und gleichmäßige Verteilung der Wärme im Bauteil. Sie können oft schnell erwärmt werden. Materialien mit geringer Wärmeleitfähigkeit, wie Edelstahl und hochlegierte Werkzeugstähle, widerstehen dem Wärmefluss und müssen langsam erwärmt werden, um ein thermisches Gleichgewicht zu erreichen.

Die Abwägungen verstehen: Die Risiken einer unsachgemäßen Erwärmung

Die Wahl der Aufheizgeschwindigkeit ist ein Risikomanagement. Während schnelleres Erhitzen wirtschaftlicher ist, können die potenziellen Kosten eines Fehlers gravierend sein.

Die Gefahr von thermischem Schock und Rissbildung

Dies ist die katastrophalste Fehlermöglichkeit. Wenn sich die Oberfläche viel schneller erwärmt und ausdehnt als der Kern, entstehen starke innere Zugspannungen. Wenn diese Spannungen die Streckgrenze des Materials überschreiten, reißt das Bauteil. Dies ist besonders häufig bei spröden Materialien mit hoher Härte.

Verzug und Verbiegung

Ungleichmäßiges Erhitzen führt zu ungleichmäßiger Ausdehnung, was zu einer dauerhaften Verformung eines Teils führen kann. Bei Komponenten, die enge Maßtoleranzen erfordern, wie Zahnräder, Lager oder Motorkomponenten, kann jede Verformung sie unbrauchbar machen. Langsames, gleichmäßiges Erhitzen ist die primäre Verteidigung gegen Verzug.

Nicht gleichmäßige Mikrostruktur

Der Zweck der Wärmebehandlung besteht darin, eine spezifische, wünschenswerte Kristallstruktur (Mikrostruktur) im Metall zu erreichen. Wenn sich ein Teil ungleichmäßig erwärmt, erreichen verschiedene Abschnitte möglicherweise nicht die erforderliche Umwandlungstemperatur oder durchlaufen sie mit unterschiedlichen Geschwindigkeiten. Dies führt zu inkonsistenter Härte, Festigkeit und Zähigkeit im gesamten Bauteil, was zu unvorhersehbarem und unzuverlässigem Verhalten im Betrieb führt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Aufheizstrategie muss auf das spezifische Material und die Geometrie Ihrer Komponente zugeschnitten sein.

- Wenn Ihr Bauteil groß ist oder einen dicken Querschnitt aufweist: Priorisieren Sie eine langsame, gleichmäßige Aufheizgeschwindigkeit, damit sich die Kerntemperatur der Oberfläche angleichen kann, um innere Spannungen zu minimieren.

- Wenn Sie mit hochlegierten Stählen oder Werkzeugstählen arbeiten: Verwenden Sie eine konservative, langsame Aufheizgeschwindigkeit, oft mit Vorwärmstufen, um thermischen Schock und Rissbildung aufgrund ihrer geringen Wärmeleitfähigkeit zu verhindern.

- Wenn Ihr Bauteil klein, einfach und aus niedriggekohltem Stahl besteht: Sie können oft eine schnellere Aufheizgeschwindigkeit verwenden, da thermische Gradienten weniger stark ausgeprägt sind und das Risiko von Rissbildung geringer ist.

- Wenn Sie es mit komplexen Geometrien oder engen Toleranzen zu tun haben: Greifen Sie immer auf eine langsamere, besser kontrollierte Aufheizgeschwindigkeit zurück, um Verzug und Spannungskonzentration an scharfen Ecken zu vermeiden.

Letztendlich ist eine kontrollierte Aufheizgeschwindigkeit die Grundlage für eine erfolgreiche Wärmebehandlung und gewährleistet direkt die strukturelle Integrität und Leistung der fertigen Komponente.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Aufheizgeschwindigkeit | Begründung |

|---|---|---|

| Materialzusammensetzung | Hochlegierte Stähle erfordern langsamere Geschwindigkeiten. | Geringere Wärmeleitfähigkeit erhöht das Risiko eines thermischen Schocks. |

| Bauteilgröße & Dicke | Dickere Abschnitte erfordern langsamere Geschwindigkeiten. | Minimiert den Temperaturgradienten zwischen Oberfläche und Kern. |

| Geometrische Komplexität | Komplexe Formen erfordern langsamere Geschwindigkeiten. | Verhindert Spannungskonzentration an scharfen Ecken und Bohrungen. |

| Wärmeleitfähigkeit | Geringe Leitfähigkeit erfordert langsamere Geschwindigkeiten. | Wärmeübertragung erfolgt langsam und erfordert mehr Zeit für Gleichmäßigkeit. |

Erzielen Sie jedes Mal perfekte Ergebnisse bei der Wärmebehandlung. Die richtige Aufheizgeschwindigkeit ist entscheidend, um kostspielige Fehler wie Rissbildung und Verzug zu vermeiden. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die Ihr Labor benötigt, um jede Variable zu steuern. Unsere Expertise stellt sicher, dass Ihre Materialien zuverlässig die gewünschte Mikrostruktur und Eigenschaften erreichen.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Herausforderungen bei der Wärmebehandlung zu besprechen und die richtigen Lösungen für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wie funktioniert der Heizmechanismus eines Muffelofens? Präzises, kontaminationsfreies Erhitzen freischalten

- Was ist der Unterschied zwischen einem Heißluftofen und einem Muffelofen? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess

- Welche Komponenten hat ein Muffelofen? Entdecken Sie die Kernsysteme für präzises, sicheres Heizen

- Was ist der Unterschied zwischen einem Muffelofen und einem Heißluftofen? Wählen Sie das richtige Heizgerät für Ihr Labor

- Wofür wird ein Muffelofen verwendet? Kontaminationsfreie Hochtemperaturverarbeitung erreichen