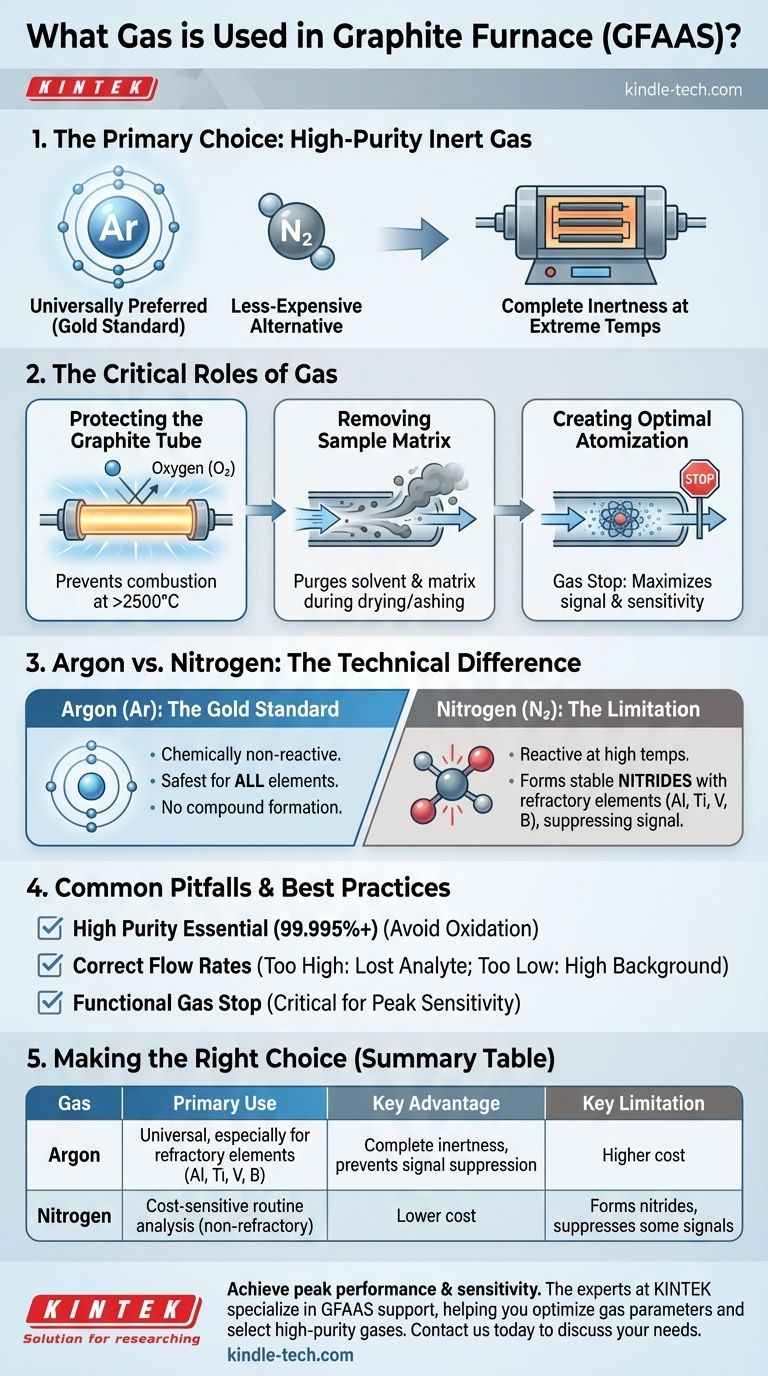

Bei der Atomabsorptionsspektrometrie mit Graphitofen (GFAAS) wird als Standardgas ein hochreines Inertgas verwendet, am häufigsten Argon. Obwohl Stickstoff manchmal als kostengünstigere Alternative eingesetzt wird, ist Argon aufgrund seiner vollständigen Inertheit bei den extremen Temperaturen, die für die Analyse erforderlich sind, die universell bevorzugte Wahl.

Die Kernfunktion des Gases in einem Graphitofen besteht nicht nur darin, inert zu sein, sondern zwei unterschiedliche, kritische Aufgaben zu erfüllen: den Graphittiegel vor der Verbrennung zu schützen und die Probenmatrix aktiv zu entfernen, um eine saubere, störungsfreie Messung zu gewährleisten.

Die entscheidende Rolle des Inertgases

Das Verständnis warum das Gas verwendet wird, ist grundlegend für den korrekten Betrieb des Instruments und die Erzielung genauer Ergebnisse. Das Gas erfüllt während des gesamten Temperaturprogramms mehrere Zwecke.

Schutz des Graphittiegels

Der Ofen erhitzt einen Graphittiegel auf Temperaturen, die oft 2500 °C überschreiten. Bei diesen Temperaturen würde der Kohlenstoff des Tiegels sofort verbrennen, wenn er dem Sauerstoff aus der Luft ausgesetzt wäre.

Ein kontinuierlicher Fluss von Inertgas, typischerweise Argon, bildet eine Schutzschicht um und durch den Tiegel, verhindert dessen schnelle Zersetzung und gewährleistet eine stabile analytische Umgebung.

Entfernung der Probenmatrix

Während der anfänglichen Heizstufen (Trocknung und Pyrolyse/Veraschung) wird ein kontrollierter Argonfluss durch das Innere des Tiegels geleitet.

Dieser interne Gasfluss wirkt als physikalische Spülung und fegt die verdampften Lösungsmittel und unerwünschten Matrixkomponenten aus der Probe, bevor der endgültige Messschritt erfolgt. Dies ist entscheidend für die Minimierung von Hintergrundrauschen und chemischen Interferenzen.

Schaffung einer optimalen Atomisierungsumgebung

Während des letzten Hochtemperaturschritts der Atomisierung wird der interne Gasfluss gestoppt. Dies wird als Phase des „Gasstopps“ bezeichnet.

Das Stoppen des Flusses erzeugt eine statische, dichte Wolke von Analytenatomen innerhalb des Graphittiegels. Diese momentane Einschluss maximiert die Zeit, die die Atome im Lichtweg des Instruments verbringen, was das Absorptionssignal dramatisch erhöht und die analytische Empfindlichkeit verbessert.

Argon vs. Stickstoff: Der technische Unterschied

Obwohl beides Inertgase sind, diktiert ihr Verhalten bei hohen Temperaturen ihre Eignung für GFAAS.

Warum Argon der Goldstandard ist

Argon ist ein Edelgas, was bedeutet, dass es unter fast allen Bedingungen chemisch nicht reaktiv ist. Es bildet weder mit dem Analyten noch mit dem Graphit Verbindungen, selbst bei maximalen Atomisierungstemperaturen.

Diese vollständige Inertheit macht Argon zur sichersten und zuverlässigsten Wahl für nahezu jedes Element und stellt sicher, dass das gemessene Signal nicht durch unerwünschte chemische Reaktionen unterdrückt wird.

Die Einschränkung von Stickstoff

Stickstoff ist oft billiger als Argon und daher eine attraktive Alternative. Für viele Analysen liefert es zufriedenstellende Ergebnisse.

Bei sehr hohen Temperaturen kann Stickstoff jedoch reaktiv werden und stabile Nitride mit bestimmten Elementen bilden, insbesondere mit hochschmelzenden Elementen wie Aluminium (Al), Titan (Ti), Vanadium (V) und Bor (B). Diese chemische Reaktion „fängt“ den Analyten ein, verhindert dessen korrekte Atomisierung und führt zu einem unterdrückten Signal und ungenauen niedrigen Messwerten.

Verständnis der Kompromisse und häufigen Fallstricke

Eine unsachgemäße Gasführung ist eine häufige Ursache für schlechte Leistungen bei GFAAS.

Die entscheidende Notwendigkeit hoher Reinheit

Sie müssen hochreines oder „Instrumenten-Grade“-Gas verwenden (typischerweise 99,995 % oder höher). Verunreinigungen, insbesondere Sauerstoff, verkürzen die Lebensdauer Ihrer Graphittiegel erheblich, indem sie eine allmähliche Oxidation verursachen.

Selbst Spurenmengen von Sauerstoff können Hintergrundsignale erzeugen oder die Analyse stören und Ihre Ergebnisse beeinträchtigen.

Folgen falscher Durchflussraten

Eine zu hohe Einstellung des internen Gasflusses während der Pyrolyse kann zum physikalischen Austrag des Analyten zusammen mit der Matrix führen, was zu einer schlechten Empfindlichkeit führt.

Umgekehrt kann eine zu niedrige Einstellung des Flusses die Matrix möglicherweise nicht ausreichend entfernen, was zu hohen Hintergrundsignalen führt, die die Analytenmessung verdecken. Befolgen Sie immer die Empfehlungen des Herstellers für Ihre spezifische Anwendung.

Die Auswirkung eines fehlgeschlagenen Gasstopps

Wenn der Gasfluss während des Atomisierungsschritts nicht ordnungsgemäß stoppt, wird die neu gebildete Atomwolke zu schnell aus dem Tiegel gespült.

Dies führt zu einem starken Abfall der Signalintensität und einem erheblichen Empfindlichkeitsverlust, wodurch es unmöglich wird, niedrige Konzentrationen genau zu messen.

Die richtige Wahl für Ihre Analyse treffen

Ihre Wahl des Gases hängt direkt von Ihren analytischen Zielen und den gemessenen Elementen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Genauigkeit und Methodenvielfalt liegt: Verwenden Sie hochreines Argon. Es ist der universell anerkannte Standard, der das Risiko der Signalunterdrückung für jedes Element eliminiert.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung bei Routineanalysen liegt: Stickstoff kann eine gangbare Option sein, Sie müssen jedoch zuerst validieren, dass es das Signal für Ihre spezifischen interessierenden Analyten nicht unterdrückt.

- Wenn Sie Al, Ti, V, B oder andere hochschmelzende Elemente analysieren: Verwenden Sie ausschließlich Argon. Das Risiko der Nitridbildung mit Stickstoff ist zu hoch und führt zu ungenauen Ergebnissen.

Die richtige Gasauswahl und -steuerung sind grundlegend für die hohe Empfindlichkeit und Zuverlässigkeit, die die Graphitofenspektrometrie auszeichnen.

Zusammenfassungstabelle:

| Gas | Hauptanwendungsfall | Hauptvorteil | Haupteinschränkung |

|---|---|---|---|

| Argon | Universeller Standard, insbesondere für hochschmelzende Elemente (Al, Ti, V, B) | Vollständige Inertheit; verhindert Signalunterdrückung | Höhere Kosten als Stickstoff |

| Stickstoff | Kostenempfindliche Routineanalysen (für nicht-hochschmelzende Elemente) | Geringere Kosten | Kann Nitrate bilden, die Signale einiger Elemente unterdrücken |

Erzielen Sie Spitzenleistung und Empfindlichkeit bei Ihrer Graphitofenanalyse.

Die richtige Gasauswahl und Systemsteuerung sind entscheidend für genaue, zuverlässige Ergebnisse. Die Experten von KINTEK sind auf Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich GFAAS-Support. Wir können Ihnen helfen, Ihre Gasparameter zu optimieren und die richtigen hochreinen Gase auszuwählen, um Ihre Investition zu schützen und die Datenintegrität zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen und sicherzustellen, dass Ihr Labor für den Erfolg ausgestattet ist. Wenden Sie sich an unsere Spezialisten für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die mechanischen Eigenschaften von Graphit? Steifigkeit nutzen und Sprödigkeit managen

- Warum ist Graphit so schwer zu schmelzen? Das Geheimnis liegt in seiner Atomstruktur

- Warum schmilzt Graphit nicht? Die Geheimnisse seiner extremen Hitzebeständigkeit entschlüsseln

- Bei welcher Temperatur schmilzt Graphit? Ein Verständnis seines extremen Phasenübergangs

- Warum ist Graphit der beste Wärmeleiter? Sein richtungsabhängiger thermischer Vorteil