Vor jeder Anwendung müssen Ihre primären Vorabprüfungen an Kohlenstoffmaterialien zwei kritische Bereiche abdecken: eine gründliche Sichtprüfung auf physische Unversehrtheit und eine Überprüfung der Umwelttoleranzen des Materials im Vergleich zu Ihrem spezifischen Anwendungsfall. Dies beinhaltet die Suche nach Beschädigungen wie Rissen in Kohlenstoffgewebe oder -papier, die Überprüfung auf lose Fasern in Kohlenstofffilz und die Bestätigung, dass Ihre Betriebstemperatur und -feuchtigkeit gut innerhalb der angegebenen Grenzwerte des Materials liegen.

Das Ziel einer Vorabprüfung ist nicht nur das Abarbeiten einer Liste, sondern die proaktive Bestätigung der strukturellen und umweltbezogenen Eignung des Materials. Dieser einfache Schritt verhindert katastrophale Systemausfälle, gewährleistet die Leistungszuverlässigkeit und schützt vor Ressourcenverschwendung.

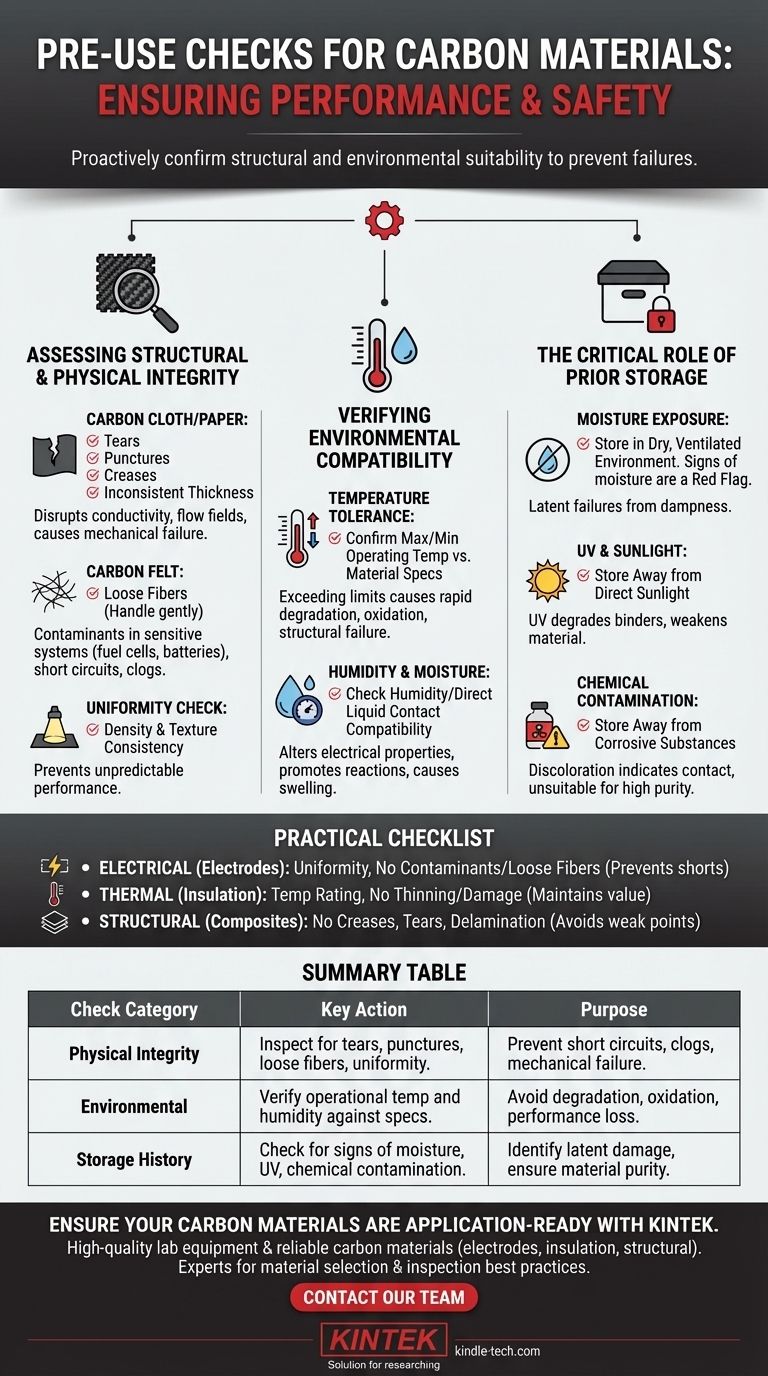

Beurteilung der strukturellen und physikalischen Integrität

Der physikalische Zustand eines Materials ist der unmittelbarste Indikator für seine Leistungsfähigkeit. Selbst geringfügige Defekte können ein gesamtes System beeinträchtigen, insbesondere bei Hochleistungsanwendungen.

Für Kohlenstoffgewebe und -papier

Überprüfen Sie die Oberfläche des Materials auf Anzeichen von Beschädigungen. Dazu gehören Risse, Löcher, tiefe Falten oder Bereiche mit inkonsistenter Dicke.

Diese Mängel können die elektrische Leitfähigkeit stören, ungleichmäßige Strömungsfelder für Gase oder Flüssigkeiten erzeugen oder unter Belastung als mechanische Bruchstellen wirken.

Für Kohlenstofffilz

Das Hauptanliegen bei Kohlenstofffilz ist das Vorhandensein von losen Fasern. Behandeln Sie das Material vorsichtig, um zu sehen, ob sich Fasern leicht lösen.

Lose Fasern können in empfindlichen Systemen wie Brennstoffzellen oder Batterien zu Verunreinigungen werden, wo sie Kurzschlüsse verursachen oder poröse Transportschichten verstopfen können.

Die Bedeutung der Gleichmäßigkeit

Achten Sie über offensichtliche Beschädigungen hinaus auf die allgemeine Konsistenz. Halten Sie das Material gegen eine Lichtquelle, um die Gleichmäßigkeit in Dichte und Textur zu überprüfen.

Inkonsistente Stellen können zu unvorhersehbarer Leistung führen, unabhängig davon, ob das Material für elektrische Leitfähigkeit, Wärmedämmung oder als Strukturkomponente verwendet wird.

Überprüfung der Umweltverträglichkeit

Ein strukturell perfektes Material wird dennoch versagen, wenn es in einer Umgebung eingesetzt wird, für die es nicht konzipiert wurde. Diese Prüfung erfordert den Vergleich des Datenblatts des Materials mit den Betriebsparametern Ihrer Anwendung.

Temperaturtoleranz

Bestätigen Sie die maximalen und minimalen Betriebstemperaturen Ihrer Anwendung. Stellen Sie sicher, dass diese bequem innerhalb des angegebenen Toleranzbereichs des Kohlenstoffmaterials liegen.

Das Überschreiten der Temperaturgrenze des Materials kann zu schnellem Abbau, Oxidation und vollständigem Strukturversagen führen.

Feuchtigkeits- und Nässegrade

Kohlenstoffmaterialien können empfindlich auf Feuchtigkeit reagieren. Überprüfen Sie, ob die erwartete Feuchtigkeit oder der direkte Flüssigkeitskontakt in Ihrem Prozess mit dem Material kompatibel ist.

Übermäßige Feuchtigkeit kann elektrische Eigenschaften verändern, unerwünschte chemische Reaktionen fördern oder bei einigen Kohlenstoffverbundwerkstoffen physikalisches Quellen verursachen.

Die entscheidende Rolle der vorherigen Lagerung

Viele Fehler, die bei Vorabprüfungen festgestellt werden, sind eine direkte Folge unsachgemäßer Lagerung. Die Überprüfung der Materialhistorie ist ebenso wichtig wie die Inspektion des aktuellen Zustands.

Der Einfluss von Feuchtigkeit

Kohlenstoffmaterialien müssen in einer trockenen, belüfteten Umgebung gelagert werden. Jedes Anzeichen von Feuchtigkeitseinwirkung während einer Vorabprüfung ist ein großes Warnsignal.

Feuchtigkeit kann das Material lange vor der Inbetriebnahme beeinträchtigen und zu latenten Fehlern führen.

UV- und Sonnenlichtabbau

Die Lagerung sollte immer fern von direktem Sonnenlicht erfolgen. UV-Strahlung kann Bindemittel im Kohlenstoffmaterial abbauen und es mit der Zeit schwächen.

Obwohl nicht immer sichtbar, reduziert dieser Abbau die mechanische Festigkeit des Materials und kann seine Oberflächeneigenschaften verändern.

Verhinderung chemischer Kontamination

Materialien sollten fern von korrosiven Substanzen gelagert werden. Achten Sie auf Verfärbungen oder Oberflächenveränderungen, die auf versehentlichen chemischen Kontakt hindeuten könnten.

Kontamination kann das Material für Anwendungen, die eine hohe Reinheit erfordern, wie z.B. in Elektroden oder Katalysatoren, völlig ungeeignet machen.

Eine praktische Checkliste für Ihre Anwendung

Nutzen Sie Ihr spezifisches Ziel, um zu bestimmen, welche Prüfungen die meiste Aufmerksamkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Elektroanwendungen (z.B. Elektroden) liegt: Ihre Inspektion muss die Materialgleichmäßigkeit und das Fehlen von Verunreinigungen oder losen Fasern, die Kurzschlüsse verursachen könnten, priorisieren.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Wärmedämmung liegt: Die kritischste Prüfung ist die Bestätigung der Temperaturbeständigkeit des Materials im Vergleich zu den Anforderungen Ihrer Anwendung und die Suche nach Ausdünnungen oder Beschädigungen, die seinen Isolationswert beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf struktureller Verstärkung oder Verbundwerkstoffen liegt: Ihre Suche sollte auf physische Defekte wie Falten, Risse oder Delaminationen gerichtet sein, die eine definitive mechanische Schwachstelle darstellen würden.

Letztendlich stellen diese sorgfältigen Vorabprüfungen sicher, dass das Material, mit dem Sie beginnen, das Material ist, das Sie für den Erfolg benötigen.

Zusammenfassungstabelle:

| Prüfkategorie | Schlüsselaktion | Zweck |

|---|---|---|

| Physische Integrität | Auf Risse, Löcher, lose Fasern und Gleichmäßigkeit prüfen. | Kurzschlüsse, Verstopfungen und mechanische Bruchstellen verhindern. |

| Umweltverträglichkeit | Betriebstemperatur und -feuchtigkeit mit Materialspezifikationen abgleichen. | Degradation, Oxidation und Leistungsverlust vermeiden. |

| Lagerhistorie | Auf Anzeichen von Feuchtigkeit, UV-Exposition oder chemischer Kontamination prüfen. | Latente Schäden identifizieren und Materialreinheit gewährleisten. |

Stellen Sie sicher, dass Ihre Kohlenstoffmaterialien anwendungsbereit sind und vermeiden Sie kostspielige Ausfallzeiten. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich zuverlässiger Kohlenstoffmaterialien für Elektroden, Wärmedämmung und Strukturverbundwerkstoffe. Unsere Experten können Ihnen bei der Auswahl der richtigen Materialien helfen und bewährte Verfahren für Inspektion und Handhabung etablieren. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und Spitzenleistung in Ihren Anwendungen zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Wie hoch ist die Temperaturbeständigkeit von Graphit? Sein Potenzial für hohe Temperaturen in Ihrem Labor ausschöpfen

- Was sind die Nachteile der Verwendung von Graphit? Wesentliche Einschränkungen in High-Tech-Anwendungen

- Ist Graphit bei hohen Temperaturen gut? Sein extremes Hitzepotenzial entschlüsseln

- Welche industriellen Anwendungen hat Graphit? Nutzen Sie seine einzigartigen Eigenschaften für anspruchsvolle Anwendungen

- Hält Graphit hohen Temperaturen stand? Maximierung der Leistung in kontrollierten Atmosphären