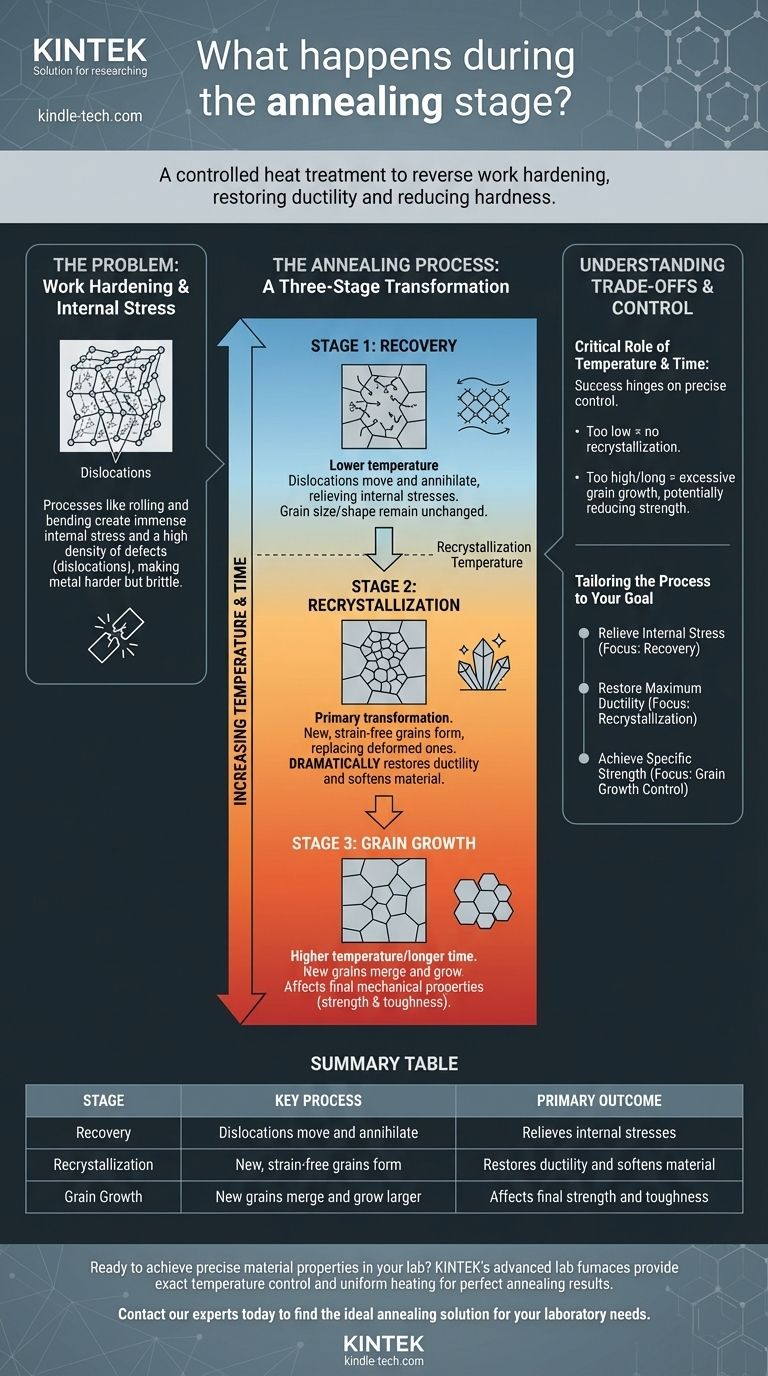

Im Wesentlichen ist das Glühen eine kontrollierte Wärmebehandlung, die darauf abzielt, die Auswirkungen der Kaltverfestigung in Metallen rückgängig zu machen. Es stellt systematisch die Duktilität eines Materials wieder her und reduziert seine Härte, indem es über seine Rekristallisationstemperatur erhitzt wird, wodurch sich seine innere Kristallstruktur selbst reparieren kann. Diese Umwandlung erfolgt in drei verschiedenen Phasen: Erholung, Rekristallisation und Kornwachstum.

Der grundlegende Zweck des Glühens ist es, innere Spannungen abzubauen und mikroskopische Schäden zu reparieren, die während der Fertigungsprozesse entstanden sind. Durch die Nutzung thermischer Energie wird die Kornstruktur des Metalls zurückgesetzt, wodurch es weicher, stabiler und leichter zu bearbeiten wird.

Das Problem: Warum Glühen notwendig ist

Bevor ein Metall geglüht wird, befindet sich seine innere Struktur oft in einem Zustand hoher Spannung und Unordnung. Das Verständnis dieses Ausgangszustandes ist entscheidend, um zu verstehen, warum der Prozess so wichtig ist.

Innere Spannung und Kaltverfestigung

Prozesse wie Gießen, Walzen oder Biegen erzeugen immense Spannungen im Kristallgitter eines Metalls. Diese „Kaltverfestigung“ führt zu einer hohen Dichte von Defekten, hauptsächlich linearen, die als Versetzungen bezeichnet werden.

Obwohl dies das Metall härter macht, macht es es auch spröder und schwieriger weiter zu formen, ohne dass es reißt. Glühen ist die Lösung für dieses Problem.

Der Glühprozess: Eine dreistufige Transformation

Wenn die Temperatur des Metalls erhöht und gehalten wird, durchläuft seine Mikrostruktur eine vorhersehbare Reihe von Veränderungen. Jede Phase befasst sich mit einem anderen Aspekt der inneren Schäden.

Phase 1: Erholung

Die Erholungsphase findet bei einer niedrigeren Temperatur statt, bevor die primäre Umwandlung beginnt. In dieser Phase beginnt das Metall zu erweichen, da die thermische Energie es Versetzungen ermöglicht, sich zu bewegen und sich gegenseitig zu vernichten.

Dieser Prozess baut die inneren Spannungen, die im Material eingeschlossen waren, erheblich ab. Die Gesamtgröße und Form der Körner des Metalls ändern sich jedoch noch nicht.

Phase 2: Rekristallisation

Dies ist das Herzstück des Glühprozesses. Wenn die Temperatur über die spezifische Rekristallisationstemperatur des Materials steigt, geschieht etwas Tiefgreifendes.

Völlig neue, spannungsfreie Körner beginnen zu keimen und zu wachsen. Diese neuen Kristalle verbrauchen und ersetzen die alten, verformten Körner, die mit Versetzungen gefüllt waren. Dies ist der primäre Mechanismus, der die Duktilität wiederherstellt und das Material dramatisch erweicht.

Phase 3: Kornwachstum

Wird das Metall nach Abschluss der Rekristallisation bei Glühtemperatur gehalten, beginnt die Phase des Kornwachstums.

In dieser Phase beginnen die neu gebildeten, spannungsfreien Körner zu verschmelzen und größer zu werden. Dies kann ein gewünschtes oder unerwünschtes Ergebnis sein, da die Korngröße einen erheblichen Einfluss auf die endgültigen mechanischen Eigenschaften eines Materials, wie Festigkeit und Zähigkeit, hat.

Die Kompromisse verstehen

Glühen ist nicht einfach eine Frage des Erhitzens und Abkühlens. Der Prozess muss präzise gesteuert werden, um das gewünschte Ergebnis zu erzielen, da eine unsachgemäße Ausführung zu unbeabsichtigten Folgen führen kann.

Das Risiko übermäßigen Kornwachstums

Während die Rekristallisation unerlässlich ist, kann ein zu starkes Kornwachstum in einigen Materialien nachteilig sein. Übermäßig große Körner können in einigen Materialien die Festigkeit und Bruchzähigkeit verringern.

Die entscheidende Rolle von Temperatur und Zeit

Der Erfolg des Glühens hängt von zwei Parametern ab: Temperatur und Dauer. Ist die Temperatur zu niedrig, findet keine Rekristallisation statt. Ist sie zu hoch oder wird sie zu lange gehalten, kann übermäßiges Kornwachstum die endgültigen Eigenschaften des Materials beeinträchtigen.

Den Prozess an Ihr Ziel anpassen

Durch das Verständnis der einzelnen Phasen können Sie den Glühprozess an spezifische technische Anforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf dem Abbau innerer Spannungen liegt: Eine Niedertemperaturbehandlung, die sich auf die Erholungsphase konzentriert, kann ausreichen, obwohl ein vollständiges Glühen die vollständigste Entspannung bietet.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung maximaler Duktilität für die weitere Umformung liegt: Sie müssen sicherstellen, dass das Material die Rekristallisationsphase vollständig durchläuft, um eine neue, bearbeitbare Kornstruktur zu schaffen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer bestimmten mechanischen Festigkeit liegt: Eine sorgfältige Kontrolle von Temperatur und Zeit während der Kornwachstumsphase ist entscheidend, um die präzise Korngröße zu erzielen, die für Ihre Anwendung erforderlich ist.

Letztendlich bedeutet die Beherrschung des Glühens, Wärme präzise einzusetzen, um die innere Architektur eines Metalls zu manipulieren und seine beabsichtigte Leistung zu erreichen.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Primäres Ergebnis |

|---|---|---|

| Erholung | Versetzungen bewegen sich und vernichten sich gegenseitig | Baut innere Spannungen ab |

| Rekristallisation | Neue, spannungsfreie Körner bilden sich | Stellt Duktilität wieder her und erweicht Material |

| Kornwachstum | Neue Körner verschmelzen und wachsen größer | Beeinflusst Endfestigkeit und Zähigkeit |

Bereit, präzise Materialeigenschaften in Ihrem Labor zu erzielen?

Die fortschrittlichen Laboröfen von KINTEK bieten die exakte Temperaturkontrolle und gleichmäßige Erwärmung, die für perfekte Glühergebnisse erforderlich sind. Egal, ob Sie Spannungen abbauen oder die Kornstruktur anpassen möchten, unsere Geräte gewährleisten eine zuverlässige und wiederholbare Leistung.

Kontaktieren Sie noch heute unsere Experten, um die ideale Glühlösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung