Kurz gesagt ist das Glühen ein Wärmebehandlungsprozess, der die innere Struktur eines Metalls grundlegend verändert, um es weicher, duktiler und einfacher zu bearbeiten zu machen. Durch das Erhitzen des Metalls auf eine bestimmte Temperatur und anschließendes langsames Abkühlen werden innere Spannungen gelöst, wodurch das Material weniger spröde und besser formbar wird.

Das Glühen sollte nicht einfach als „Erweichen“ eines Metalls betrachtet werden. Es ist ein präziser metallurgischer Prozess, der die mikroskopische Kristallstruktur des Materials heilt und zurücksetzt, wodurch die Verfestigungseffekte mechanischer Arbeit rückgängig gemacht und es für die anschließende Formgebung oder Bearbeitung vorbereitet wird.

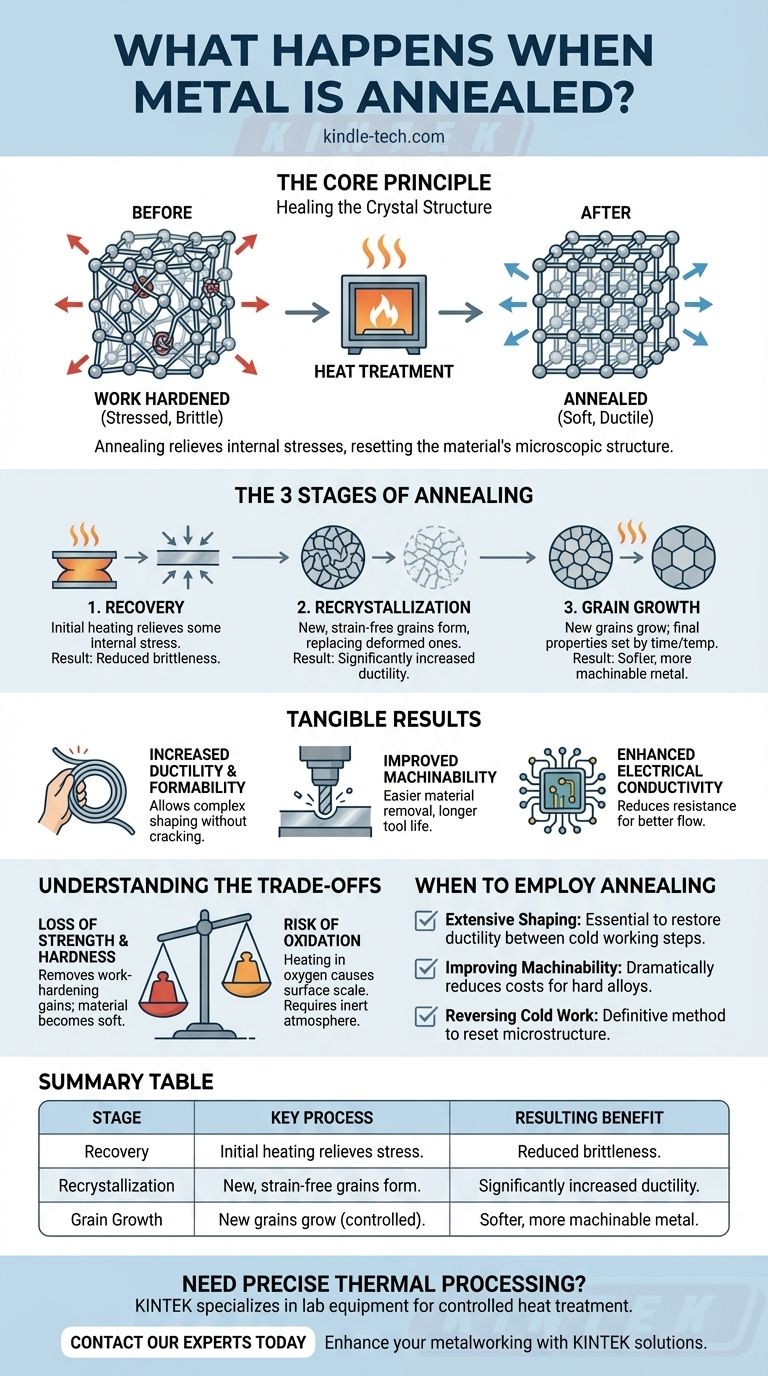

Das Kernprinzip: Heilung der Kristallstruktur

Um das Glühen zu verstehen, muss man zuerst das Problem verstehen, das es löst: die Kaltverfestigung.

Was ist „Kaltverfestigung“?

Wenn Sie ein kaltes Metallstück biegen, hämmern, walzen oder ziehen, wird es zunehmend härter und fester. Dieser Effekt wird als Kaltverfestigung oder Verfestigung durch plastische Verformung bezeichnet.

Obwohl diese erhöhte Härte wünschenswert sein kann, hat sie ihren Preis: Das Metall wird auch weniger duktil und spröder, was das Risiko von Rissen unter weiterer Beanspruchung erhöht.

Innere Spannungen und Versetzungen

Auf mikroskopischer Ebene bestehen Metalle aus einem geordneten, kristallinen Gitter von Atomen. Die Kaltverfestigung führt Defekte und Verwicklungen in dieses Gitter ein, bekannt als Versetzungen.

Stellen Sie sich diese Versetzungen als mikroskopische Knoten und Verhakungen in der inneren Struktur des Materials vor. Je stärker diese Versetzungen verknäuelt sind, desto schwieriger ist es für die Atomschichten, aneinander vorbeizugleiten, was dazu führt, dass sich das Metall hart und spröde anfühlt.

Wie das Glühen Spannungen löst

Das Glühen wirkt als „Reset-Taste“ für diese innere Struktur. Der Prozess umfasst drei Hauptstufen:

- Erholung (Recovery): Das Metall wird erhitzt, wodurch thermische Energie zugeführt wird, die es einigen inneren Spannungen ermöglicht, sich zu lösen.

- Rekristallisation: Wenn die Temperatur weiter auf einen bestimmten Punkt ansteigt, beginnen sich neue, spannungsfreie Kristallkörner zu bilden, die die durch Versetzungen gefüllten, verformten Körner ersetzen. Dies ist der Kern des Prozesses, bei dem die „Heilung“ stattfindet.

- Kornwachstum: Wenn das Metall auf der Glühtemperatur gehalten wird, wachsen diese neuen Körner. Die endgültige Korngröße, gesteuert durch Temperatur und Zeit, beeinflusst die endgültigen Eigenschaften des Materials erheblich.

Das anschließende langsame, kontrollierte Abkühlen fixiert diese neue, spannungsfreie Struktur.

Die greifbaren Ergebnisse des Glühens

Durch das Zurücksetzen der Kristallstruktur bringt das Glühen mehrere sehr praktische Vorteile für Fertigung und Technik mit sich.

Erhöhte Duktilität und Formbarkeit

Dies ist das Hauptziel der meisten Glühvorgänge. Ein Metall mit einer geheilten Kristallstruktur und weniger Versetzungen ist weitaus duktiler.

Es kann gebogen, gedehnt oder in komplexe Formen gezogen werden (wie ein Draht oder eine tiefe Schale), ohne zu reißen, was in seinem kaltverfestigten Zustand unmöglich wäre.

Reduzierte Härte und verbesserte Zerspanbarkeit

Die direkte Folge der Lösung innerer Spannungen ist eine Abnahme der Härte. Dieser weichere Zustand macht das Metall viel einfacher zu zerspanen.

Schneidwerkzeuge können Material effizienter abtragen, was zu geringerem Werkzeugverschleiß, schnelleren Bearbeitungszeiten und einer besseren Oberflächengüte des Endteils führt.

Verbesserte elektrische Leitfähigkeit

Die verknäuelten Versetzungen in einem kaltverfestigten Metall behindern den Elektronenfluss. Durch die Schaffung eines geordneteren und gleichmäßigeren Kristallgitters reduziert das Glühen den elektrischen Widerstand des Materials.

Dies ist besonders wichtig für Materialien wie Kupfer, das in elektrischen Leitungen verwendet wird, wo die Maximierung der Leitfähigkeit unerlässlich ist.

Verständnis der Kompromisse

Obwohl das Glühen wirkungsvoll ist, ist es eine bewusste Entscheidung mit spezifischen Konsequenzen, die berücksichtigt werden müssen.

Der Verlust von Festigkeit und Härte

Der Hauptkompromiss ist offensichtlich: Das Glühen beseitigt die durch Kaltverfestigung gewonnene Festigkeit und Härte. Das resultierende Material ist weich und möglicherweise nicht für eine Endanwendung geeignet, die hohe Festigkeit oder Verschleißfestigkeit erfordert.

Aus diesem Grund ist das Glühen oft ein Zwischenschritt in der Fertigung, der zur Formgebung dient. Das Teil kann später durch eine andere Wärmebehandlung oder durch anschließende Kaltarbeit erneut gehärtet werden.

Die Gefahr der Oxidation

Das Erhitzen von Metall auf hohe Temperaturen in Gegenwart von Sauerstoff führt zur Oxidation, wodurch sich eine Oxidschicht auf der Oberfläche bildet. Dies kann die Oberflächengüte beeinträchtigen und die Abmessungen eines Teils beeinflussen.

Um dies zu verhindern, wird das Glühen oft in einer kontrollierten, inerten Atmosphäre durchgeführt, wie z. B. einer Stickstoffgasatmosphäre, was den Prozess komplexer und kostspieliger macht.

Wann sollte man glühen?

Die Anwendung dieses Wissens hängt vollständig von Ihrem Fertigungs- oder Konstruktionsziel ab.

- Wenn Ihr Hauptaugenmerk auf umfangreicher Formgebung oder Umformung liegt: Das Glühen ist unerlässlich, um die Duktilität zwischen den Kaltarbeitsgängen wiederherzustellen und Brüche sowie Materialversagen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Zerspanbarkeit liegt: Das Glühen einer kaltverfestigten oder natürlich harten Legierung kann die Bearbeitungskosten drastisch senken und die Qualität des Fertigteils verbessern.

- Wenn Ihr Hauptaugenmerk auf der Umkehrung der Auswirkungen von Kaltarbeit liegt: Das Glühen ist die definitive Methode, um die Mikrostruktur einer Komponente zurückzusetzen und ihre ursprüngliche Weichheit und Duktilität für die weitere Verarbeitung oder Verwendung wiederherzustellen.

Letztendlich ist das Glühen ein strategisches Werkzeug, das eingesetzt wird, um die Eigenschaften eines Metalls für einen bestimmten Zweck präzise zu steuern.

Zusammenfassungstabelle:

| Glühstufe | Schlüsselprozess | Resultierender Vorteil |

|---|---|---|

| Erholung | Anfängliches Erhitzen löst einige innere Spannungen. | Reduzierte Sprödigkeit. |

| Rekristallisation | Neue, spannungsfreie Körner bilden sich. | Deutlich erhöhte Duktilität und Formbarkeit. |

| Kornwachstum | Neue Körner wachsen (gesteuert durch Zeit/Temperatur). | Endgültige Eigenschaften sind festgelegt; weicheres, besser zerspanbares Metall. |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Materialien?

Das Glühen ist ein entscheidender Schritt, um die perfekten Materialeigenschaften für Ihr Projekt zu erzielen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die für kontrollierte Wärmebehandlungsprozesse benötigt werden und bedient Labore und Hersteller, die Zuverlässigkeit und Präzision fordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Metallbearbeitung verbessern, die Zerspanbarkeit optimieren und konsistente, qualitativ hochwertige Ergebnisse gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien