Im Kern ist die Wärmebehandlung ein grundlegender Prozess, der in nahezu allen wichtigen Industriesektoren angewendet wird, die mit Metallen arbeiten. Dazu gehören die Luft- und Raumfahrt, die Automobilindustrie, die Energiebranche, Öl und Gas, die Medizintechnik, das Militär und die Elektronik, wo die präzise Kontrolle der Materialeigenschaften für Leistung und Sicherheit entscheidend ist.

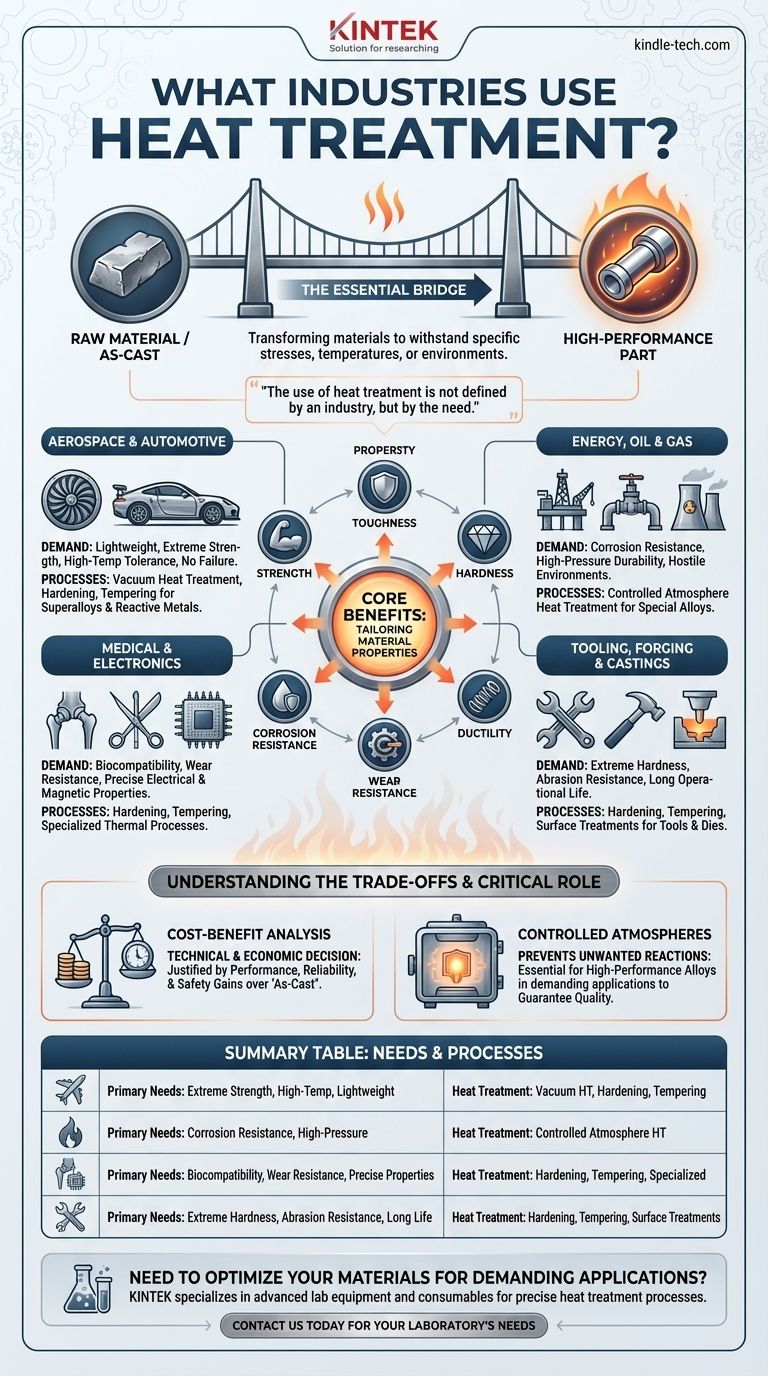

Der Einsatz der Wärmebehandlung wird nicht von einer Branche definiert, sondern vom Bedarf. Sie ist die wesentliche Brücke zwischen einem Rohmaterial und einer fertigen Komponente, die spezifischen Belastungen, Temperaturen oder korrosiven Umgebungen standhalten kann.

Warum Wärmebehandlung ein kritischer Fertigungsschritt ist

Wärmebehandlung ist eine Gruppe kontrollierter Erhitzungs- und Abkühlprozesse, die dazu dienen, die physikalischen und manchmal auch chemischen Eigenschaften eines Materials gezielt zu verändern. Das Ziel ist es, die innere Kristallstruktur des Materials, bekannt als seine Mikrostruktur, zu verändern.

Maßgeschneiderte Materialeigenschaften

Durch die Beeinflussung der Mikrostruktur können Hersteller die gewünschten Eigenschaften präzise einstellen. Dies ermöglicht es ihnen, die Festigkeit, Zähigkeit, Härte, Duktilität oder Verschleißfestigkeit eines Materials zu verbessern, um den genauen Anforderungen einer Anwendung gerecht zu werden.

Vom Rohmaterial zur fertigen Komponente

Ein Metallteil, das direkt aus dem Guss oder der Form kommt, weist oft nicht die optimalen Eigenschaften für seinen Endzweck auf. Die Wärmebehandlung ist der entscheidende Nachbearbeitungsschritt, der es in ein zuverlässiges, hochleistungsfähiges Bauteil verwandelt.

Ein genauerer Blick auf Schlüsselindustrien und ihre Anforderungen

Verschiedene Branchen nutzen die Wärmebehandlung, um sehr spezifische technische Herausforderungen zu lösen. Der Prozess wird basierend auf dem Material und der Umgebung, in der das Endteil betrieben wird, ausgewählt.

Luft- und Raumfahrt sowie Automobilindustrie

Diese Sektoren verlangen nach Materialien, die sowohl leicht als auch unglaublich stark sind, wobei eine absolute Fehlertoleranz besteht. Komponenten wie Turbinenschaufeln, Fahrwerke und Motorteile müssen extremen Belastungen und hohen Temperaturen standhalten.

Prozesse wie die Vakuumwärmebehandlung sind hier unerlässlich. Sie ermöglichen die präzise Behandlung von Hochleistungs-Superlegierungen (wie Eisen-Nickel oder Kobalt-Nickel) und reaktiven Metallen (wie Titan), ohne Verunreinigungen einzubringen, die die Integrität des Teils beeinträchtigen könnten.

Energie, Petrochemie sowie Öl & Gas

Komponenten in diesen Industrien arbeiten in einigen der feindseligsten Umgebungen und sind hohen Drücken, extremen Temperaturen und korrosiven Substanzen ausgesetzt.

Die Wärmebehandlung unter Schutzgasatmosphäre ist entscheidend, um sicherzustellen, dass spezielle Legierungen für Rohre, Ventile und Reaktorkomponenten ihre Hochtemperaturfestigkeit und Korrosionsbeständigkeit beibehalten. Die kontrollierte Atmosphäre verhindert Oxidation und andere Verunreinigungen während des Erhitzens und bewahrt so die sorgfältig entwickelten Materialeigenschaften.

Medizintechnik und Elektronik

Im medizinischen Bereich wird die Wärmebehandlung bei chirurgischen Instrumenten und Implantaten eingesetzt. Der Prozess stellt sicher, dass sie die erforderliche Härte und Verschleißfestigkeit aufweisen und in komplexe Formen gebracht werden können, während sie biokompatibel bleiben.

Für Elektronik und Halbleiter hilft die Wärmebehandlung, spezifische magnetische und elektrische Eigenschaften in Komponenten für Transformatoren, Motoren und andere empfindliche Geräte zu erzielen.

Werkzeugbau, Schmieden und Guss

Für eine Industrie, die Werkzeuge herstellt, müssen die Werkzeuge härter und langlebiger sein als die Materialien, die sie schneiden, pressen oder formen.

Wärmebehandlungsprozesse wie Härten und Vergüten werden eingesetzt, um Werkzeugen, Matrizen und Formen eine außergewöhnliche Härte und Abriebfestigkeit zu verleihen. Dies gewährleistet eine lange Lebensdauer und eine gleichbleibende Leistung.

Die Abwägungen verstehen: Wann ist eine Wärmebehandlung notwendig?

Obwohl sie unglaublich leistungsfähig ist, ist die Wärmebehandlung nicht für jedes Metallteil ein Standardvorgang. Sie stellt eine zusätzliche Investition in Zeit, Energie und Kosten dar.

Der „Gusszustand“ oder „Schmiedezustand“

Einige Komponenten sind für Anwendungen konzipiert, bei denen die natürlichen Eigenschaften des Materials ausreichen. Diese Teile können direkt „im Gusszustand“ oder „im Schmiedezustand“ verwendet werden, was für weniger anspruchsvolle Aufgaben eine voll funktionsfähige und kostengünstigere Lösung darstellt.

Die Kosten-Nutzen-Analyse

Die Entscheidung für eine Wärmebehandlung ist eine technische und wirtschaftliche. Wenn eine Anwendung Eigenschaften erfordert, die das Basismaterial nicht besitzt – wie extreme Härte für ein Schneidwerkzeug oder Ermüdungsbeständigkeit für ein Motorteil –, dann ist die Wärmebehandlung nicht verhandelbar. Die Kosten werden durch die Gewinne an Leistung, Zuverlässigkeit und Sicherheit gerechtfertigt.

Die entscheidende Rolle kontrollierter Atmosphären

Für die anspruchsvollsten Anwendungen reicht es nicht aus, ein Teil einfach nur zu erhitzen. Das Erhitzen von Metall in offener Luft kann dazu führen, dass es mit Sauerstoff reagiert, was zu einer Zunderbildung auf der Oberfläche führt und seine Eigenschaften verändert.

Kontrollierte Atmosphären (einschließlich Vakuum) verhindern diese unerwünschten Reaktionen. Deshalb benötigen Branchen wie die Luft- und Raumfahrt sowie die Kernenergie, die auf spezialisierte und teure Legierungen angewiesen sind, fast immer dieses Maß an Prozesskontrolle, um die Qualität zu garantieren.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz einer Wärmebehandlung hängt von den Leistungsanforderungen der fertigen Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Fortgeschrittene Verfahren wie Vakuum- oder Schutzgaswärmebehandlung sind unerlässlich, um die Materialintegrität zu schützen, insbesondere bei Superlegierungen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Anwendungen liegt: Bewerten Sie zunächst, ob der „Gusszustand“ oder „Schmiedezustand“ der Komponente ausreichend ist, bevor Sie die Kosten und Komplexität der Wärmebehandlung hinzufügen.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: Spezifische Härte- und Vergütungsverfahren sind notwendig, um die für Werkzeuge, Matrizen und hochbeanspruchte Industriekomponenten erforderliche Härte zu erreichen.

Letztendlich ist die Wärmebehandlung das Ingenieurswerkzeug, mit dem Sie die Leistung eines Materials perfekt auf seinen Verwendungszweck zuschneiden können.

Zusammenfassungstabelle:

| Branche | Hauptanforderungen | Übliche Wärmebehandlungsverfahren |

|---|---|---|

| Luft- und Raumfahrt & Automobilindustrie | Extreme Festigkeit, Hochtemperaturbeständigkeit, geringes Gewicht | Vakuumwärmebehandlung, Härten, Vergüten |

| Energie, Öl & Gas | Korrosionsbeständigkeit, Hochdruckbeständigkeit | Wärmebehandlung unter Schutzgasatmosphäre |

| Medizintechnik & Elektronik | Biokompatibilität, Verschleißfestigkeit, präzise elektrische Eigenschaften | Härten, Vergüten, spezialisierte thermische Verfahren |

| Werkzeugbau & Schmieden | Extreme Härte, Abriebfestigkeit, lange Werkzeuglebensdauer | Härten, Vergüten, Oberflächenbehandlungen |

Müssen Sie Ihre Materialien für anspruchsvolle Anwendungen optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise Wärmebehandlungsprozesse. Egal, ob Sie mit Superlegierungen, reaktiven Metallen oder Werkzeugstählen arbeiten, unsere Lösungen helfen Ihnen, die exakten Materialeigenschaften zu erzielen, die Ihre Branche verlangt. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Wärmebehandlungsanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie beeinflussen Reaktionsgefäße und Heizsysteme Fe-Ni-B-P-borierte Schichten? Optimieren Sie den Erfolg der chemischen Vernickelung

- Was sind 3 erneuerbare alternative Energiequellen? Solar-, Wind- und Wasserkraft erklärt

- Wie sputtert man Gold? Ein Leitfaden zur Präzisions-Dünnschichtbeschichtung

- Was sind die Nachteile von KBr-FTIR? Wichtige Einschränkungen, die Ihre Datenqualität beeinträchtigen

- Wie wird ein Elektronenstrahlverdampfer während der Abscheidung gekühlt? Wesentliches Wärmemanagement für stabile Prozesse

- Erhöht die Wärmebehandlung die Festigkeit? Entdecken Sie maximale Metallleistung für Ihre Komponenten

- Wofür sind Ultratiefkühlschränke konzipiert? Bewahrung Ihrer wertvollsten biologischen Proben

- Warum benötigen intrinsische selbstheilende Polymere eine Erwärmung? Ermöglichen Sie wiederholbare Reparatur durch thermische Aktivierung