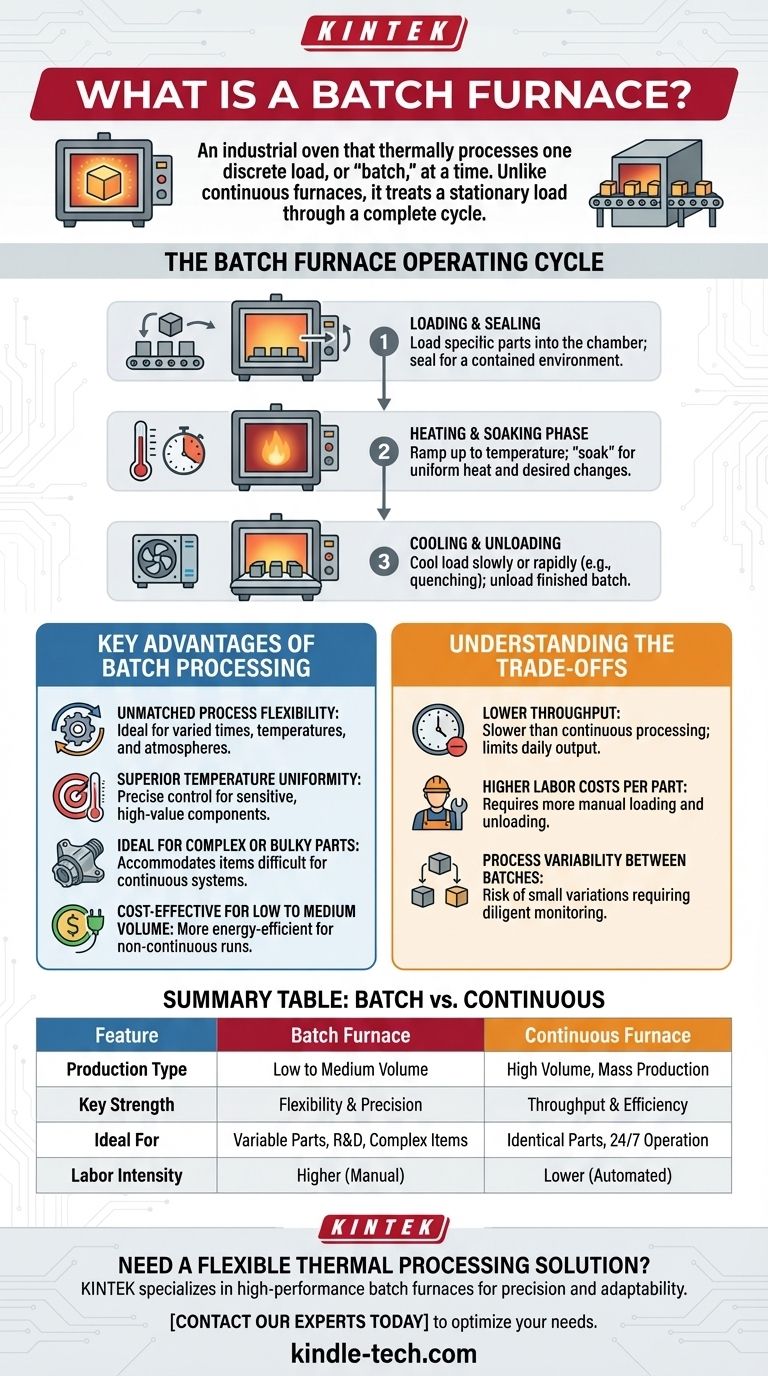

Im Wesentlichen ist ein Chargenofen ein Industrieofen, der jeweils eine diskrete Materialladung oder „Charge“ thermisch verarbeitet. Im Gegensatz zu einem Durchlaufofen, bei dem Teile kontinuierlich durchlaufen, behandelt ein Chargenofen eine stationäre Ladung durch einen vollständigen Heiz- und Kühlzyklus, bevor die nächste Ladung eingebracht wird.

Der grundlegende Unterschied liegt in der Philosophie: Chargenöfen sind auf Flexibilität und Präzision ausgelegt, wodurch sie ideal für variable Produktionsanforderungen und empfindliche Prozesse sind. Durchlauföfen hingegen sind auf Durchsatz und Effizienz in Massenproduktionsumgebungen ausgelegt.

Der Betriebszyklus eines Chargenofens

Ein Chargenofen lässt sich am besten anhand seiner einzelnen Betriebsschritte verstehen. Der gesamte Prozess ist ein in sich geschlossener Zyklus für eine einzelne Charge.

Beladen und Versiegeln

Der Zyklus beginnt mit dem Beladen einer bestimmten Menge von Teilen in die Ofenkammer. Dies kann manuell oder mit automatisierten Systemen erfolgen. Nach dem Beladen wird die Ofentür verschlossen, um eine abgeschlossene Umgebung zu schaffen.

Die Heiz- und Haltephase

Der Ofen heizt dann gemäß einem vorprogrammierten Profil auf eine bestimmte Zieltemperatur auf. Sobald die Temperatur erreicht ist, „hält“ die Charge für eine festgelegte Zeit, um sicherzustellen, dass jedes Teil eine gleichmäßige Temperatur erreicht und die gewünschten metallurgischen oder chemischen Veränderungen stattfinden.

Abkühlen und Entladen

Nach Abschluss der Haltezeit wird die Charge abgekühlt. Dies kann langsam im Ofen erfolgen oder schneller durch Zwangsluft, Inertgas oder durch Verbringen der Charge in ein separates Abschreckbecken. Sobald die Charge auf eine sichere Handhabungstemperatur abgekühlt ist, wird der Ofen geöffnet und die fertige Charge entladen.

Hauptvorteile der Chargenverarbeitung

Die Wahl eines Chargenofens ist eine strategische Entscheidung, die durch mehrere entscheidende Vorteile bestimmt wird, die für bestimmte Fertigungsziele von entscheidender Bedeutung sind.

Unübertroffene Prozessflexibilität

Der Hauptvorteil ist die Flexibilität. Jede Charge kann mit einem völlig anderen Zeit-, Temperatur- und Atmosphärenprofil gefahren werden. Dies ist ideal für Lohnfertiger oder F&E-Labore, die eine Vielzahl von Teilen und Prozessanforderungen bearbeiten.

Überragende Temperaturgleichmäßigkeit

Da die Charge stationär ist, lässt sich eine hervorragende Temperaturgleichmäßigkeit in der gesamten Kammer leichter erreichen. Diese präzise Steuerung ist entscheidend für die Wärmebehandlung empfindlicher, hochwertiger Komponenten, bei denen konsistente Materialeigenschaften nicht verhandelbar sind.

Ideal für komplexe oder sperrige Teile

Chargenöfen können so konstruiert werden, dass sie sehr große, schwere oder unhandlich geformte Teile aufnehmen, die in einem kontinuierlichen System schwer oder unmöglich zu bewegen wären.

Kostengünstig für geringe bis mittlere Stückzahlen

Für eine nicht kontinuierliche Produktion kann ein Chargenofen energieeffizienter sein. Er kann für einen Zyklus eingeschaltet und dann im Leerlauf betrieben oder abgeschaltet werden, wodurch die Kosten für das 24/7-Warmhalten eines großen Durchlaufofens vermieden werden.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Chargenöfen nicht für jede Anwendung die richtige Lösung. Ihre Flexibilität bringt klare Kompromisse mit sich.

Geringerer Durchsatz

Die Chargenverarbeitung ist naturgemäß langsamer als die kontinuierliche Verarbeitung. Die für das Be- und Entladen, Heizen und Kühlen jedes Zyklus benötigte Zeit begrenzt die Gesamtzahl der pro Tag verarbeitbaren Teile. Dies macht sie ungeeignet für die Massenproduktion von Standardartikeln.

Höhere Arbeitskosten pro Teil

Chargenoperationen erfordern oft mehr manuellen Eingriff beim Be- und Entladen im Vergleich zur hochautomatisierten Natur von kontinuierlichen Linien. Dies kann zu höheren Arbeitskosten pro verarbeitetem Einzelteil führen.

Prozessvariabilität zwischen Chargen

Obwohl die Kontrolle innerhalb einer einzelnen Charge ausgezeichnet ist, besteht ein geringes Risiko leichter Abweichungen von einer Charge zur nächsten. Dies erfordert eine sorgfältige Prozessüberwachung, um eine perfekte Konsistenz über einen gesamten Produktionslauf zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung zwischen einem Chargen- und einem Durchlaufofen hängt ausschließlich von Ihren spezifischen Produktionszielen und Teilanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion identischer Teile liegt: Ein Durchlaufofen bietet fast immer niedrigere Kosten pro Teil und einen höheren Durchsatz.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität für unterschiedliche Teile oder Rezepte liegt: Ein Chargenofen ist die ideale Wahl für seine Fähigkeit, sich von Zyklus zu Zyklus an unterschiedliche Anforderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf absoluter Präzision für hochwertige, komplexe oder große Komponenten liegt: Ein Chargenofen bietet überlegene Kontrolle über Temperaturgleichmäßigkeit und Prozessparameter.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die Kernstärken der Ausrüstung mit Ihrer spezifischen Fertigungsstrategie in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | Chargenofen | Durchlaufofen |

|---|---|---|

| Produktionstyp | Geringes bis mittleres Volumen | Hohes Volumen, Massenproduktion |

| Hauptstärke | Flexibilität & Präzision | Durchsatz & Effizienz |

| Ideal für | Variable Teile, F&E, komplexe/sperrige Artikel | Identische Teile, 24/7-Betrieb |

| Arbeitsintensität | Höher (manuelles Be-/Entladen) | Niedriger (hochautomatisiert) |

Benötigen Sie eine flexible thermische Verarbeitungslösung für Ihre einzigartigen Teile?

KINTEK ist spezialisiert auf Hochleistungs-Chargenöfen, die für Präzision, Kontrolle und Anpassungsfähigkeit konzipiert sind. Egal, ob Sie in einer Lohnfertigung, einem F&E-Labor tätig sind oder große, komplexe Komponenten verarbeiten müssen, unsere Anlagen liefern die überragende Temperaturgleichmäßigkeit und Prozessflexibilität, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Chargenofen Ihre spezifischen Labor- oder Produktionsanforderungen optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welchen Einfluss hat die Aufheizrate auf das Sintern? Gleichmäßige Dichte erreichen und Defekte vermeiden

- Welche Sicherheitsvorkehrungen gelten beim Hartlöten? Schützen Sie sich vor Dämpfen, Feuer und Hitze

- Welche Faktoren müssen beim Sintern kontrolliert werden? Meisterung von Temperatur, Atmosphäre und Material für optimale Ergebnisse

- Was ist ein AC-Frame? Entschlüsselung der zwei Bedeutungen in Wi-Fi und Video

- Welche Temperatur ist für die Verarbeitung des Materials im Sinterstadium geeignet? Finden Sie den perfekten Sinter-Sweet-Spot