Im Grunde ist ein Ausbrennofen ein Hochtemperaturofen, der verwendet wird, um Wachs- oder 3D-gedruckte Harzmodelle vollständig aus einer Keramikform zu verdampfen. Dies ist der zentrale Schritt in einem Prozess, der als „Feinguss“ oder „Wachsausschmelzverfahren“ bekannt ist. Der Ofen führt ein präzises, mehrstufiges Heizprogramm durch, den sogenannten Ausbrennzyklus, der einen perfekten, hohlen Hohlraum in der Form erzeugt, bereit, mit geschmolzenem Metall gefüllt zu werden.

Der wahre Zweck eines Ausbrennofens besteht nicht nur darin, ein Modell zu schmelzen. Er soll eine kontrollierte Zeit-Temperatur-Sequenz durchführen, die gleichzeitig das Modell spurlos eliminiert und die Form thermisch darauf vorbereitet, geschmolzenes Metall aufzunehmen, ohne Risse oder Defekte zu verursachen.

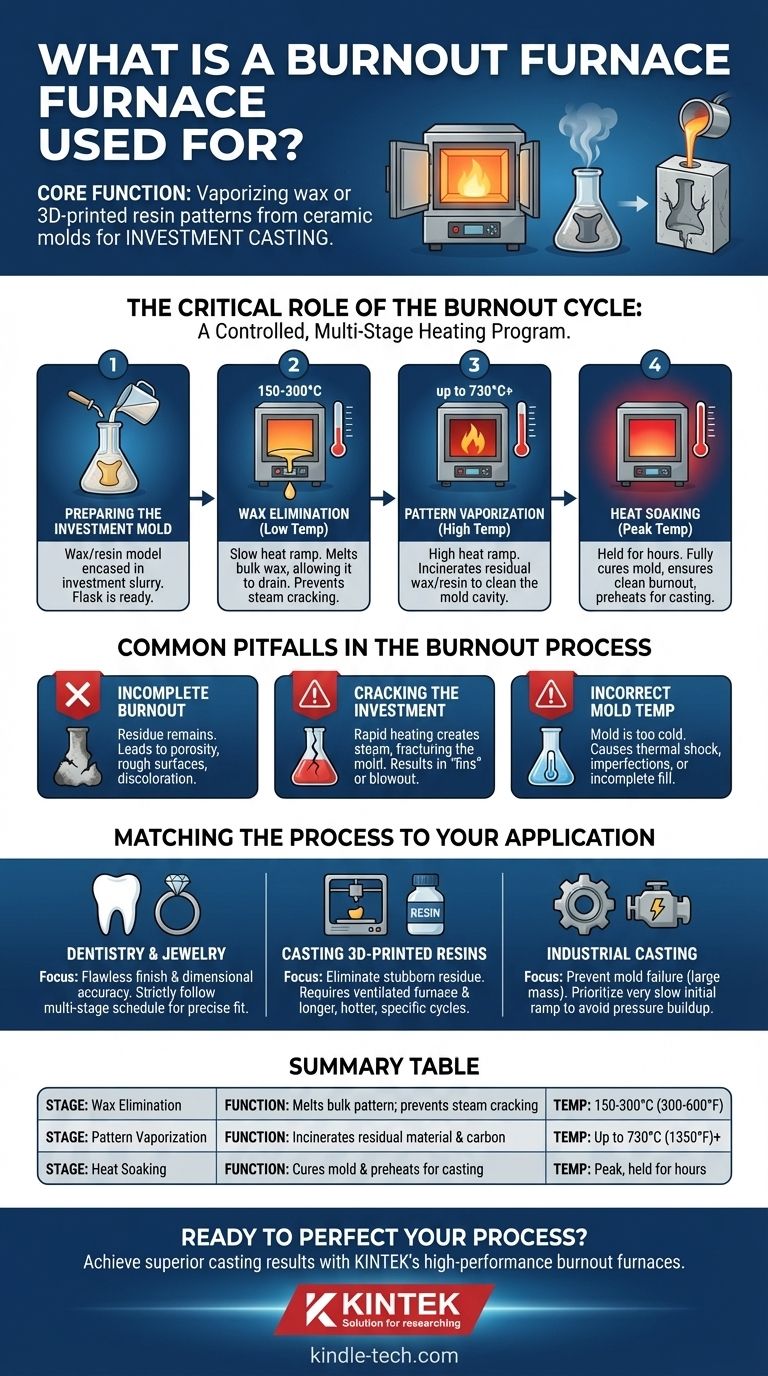

Die entscheidende Rolle des Ausbrennzyklus

Der Erfolg einer Zahnkrone, eines Schmuckstücks oder eines präzisen Industrieteils hängt oft von der fehlerfreien Durchführung des Ausbrennzyklus ab. Der gesamte Prozess ist ein sorgfältig orchestriertes thermisches Ereignis.

Stufe 1: Vorbereitung der Investitionsform

Bevor der Ofen überhaupt benutzt wird, wird ein Wachs- oder Harzmodell des Endteils in eine gipsähnliche Aufschlämmung, das sogenannte Investment (Gießformmasse), eingebettet. Sobald dieses Investment ausgehärtet ist, wird der gesamte Tiegel in den Ausbrennofen gegeben.

Stufe 2: Wachsentfernung (Niedrige Temperatur)

Der Ofen beginnt mit einem langsamen und stetigen Temperaturanstieg, typischerweise auf etwa 150–300 °C.

Das Ziel dieser Anfangsphase ist es, den Großteil des Wachses zu schmelzen, sodass es aus der Form abfließen kann. Eine zu schnelle Temperaturerhöhung in dieser Phase würde eingeschlossene Feuchtigkeit in Dampf umwandeln und das Investment reißen lassen.

Stufe 3: Modellverdampfung (Hohe Temperatur)

Nach der Anfangsphase wird die Temperatur deutlich höher gefahren, oft auf einen Spitzenwert von 730 °C oder mehr, abhängig vom Material.

Diese Hochtemperaturphase definiert das eigentliche „Ausbrennen“. Sie verbrennt und verdampft alle verbleibenden Wachs-, Harz- oder Kohlenstoffrückstände in der Form. Eine saubere Form ist für einen sauberen Guss nicht verhandelbar.

Stufe 4: Wärmespeicherung (Höchsttemperatur)

Der Ofen hält die Form in einer Phase, die als „Wärmespeicherung“ (Heat Soaking) bezeichnet wird, mehrere Stunden lang auf ihrer Höchsttemperatur.

Dieser entscheidende Schritt bewirkt zwei Dinge: Er stellt sicher, dass das letzte Molekül des Modells eliminiert wurde, und er härtet die Investmentform vollständig aus und stabilisiert sie. Außerdem bringt er die Form selbst auf die optimale Temperatur für den Guss, was verhindert, dass das geschmolzene Metall beim Eingießen zu schnell abkühlt.

Häufige Fallstricke im Ausbrennprozess

Der Ausbrennzyklus ist ein Präzisionsprozess. Abweichungen von der korrekten Vorgehensweise führen zu Fehlern, die das Endprodukt ruinieren können.

Unvollständiges Ausbrennen

Wenn der Ofen nicht die richtige Temperatur erreicht oder nicht lange genug gehalten wird, verbleiben mikroskopische Kohlenstoffrückstände in der Form. Dies führt zu Porosität, rauen Oberflächen und Verfärbungen im endgültigen Metallguss.

Rissbildung im Investment

Eine zu schnelle Erwärmung der Form, insbesondere in der anfänglichen Niedertemperaturphase, ist die häufigste Fehlerursache. Die schnelle Ausdehnung von Dampf erzeugt Brüche im Investment, die mit Metall gefüllt werden und unerwünschte „Flossen“ oder einen vollständigen Bruch zur Folge haben.

Falsche Formtemperatur

Wenn die Wärmespeicherung der Form nicht ordnungsgemäß durchgeführt wird, ist sie zu kalt, wenn das geschmolzene Metall eingeführt wird. Dieser thermische Schock kann Oberflächenfehler verursachen oder dazu führen, dass das Metall erstarrt, bevor es den gesamten Hohlraum füllt, was zu einem unvollständigen Teil führt.

Anpassung des Prozesses an Ihre Anwendung

Ihr Endziel bestimmt, wie Sie den Ausbrennzyklus angehen. Jede Anwendung hat eine einzigartige Sensibilität.

-

Wenn Ihr Hauptaugenmerk auf Zahnmedizin oder Schmuck liegt: Ihr Ziel ist eine makellose Oberflächengüte und Maßhaltigkeit. Sie müssen den vom Investmenthersteller empfohlenen mehrstufigen Ausbrennplan strikt befolgen, da selbst geringfügige Abweichungen die Passform oder das Finish beeinträchtigen können.

-

Wenn Ihr Hauptaugenmerk auf dem Gießen von 3D-gedruckten Harzen liegt: Ihre größte Herausforderung besteht darin, die hartnäckigen Rückstände und Asche zu entfernen, die Harze erzeugen können. Sie benötigen einen gut belüfteten Ofen und einen längeren, oft heißeren Ausbrennzyklus, der speziell für „gießfähige“ Harze entwickelt wurde, um einen sauberen Formhohlraum zu gewährleisten.

-

Wenn Ihr Hauptaugenmerk auf dem großtechnischen Industrieguss liegt: Ihr größtes Risiko ist der Formversagen aufgrund der großen Masse. Priorisieren Sie einen sehr langsamen und allmählichen anfänglichen Temperaturanstieg, damit Feuchtigkeit und Wachs entweichen können, ohne dass sich ein zerstörerischer Druck im Investment aufbaut.

Letztendlich bedeutet die Beherrschung des Ausbrennofens die Beherrschung der Grundlage für einen perfekten Guss.

Zusammenfassungstabelle:

| Ausbrennstufe | Hauptfunktion | Typischer Temperaturbereich |

|---|---|---|

| Wachsentfernung | Schmilzt das Hauptmodellmaterial; verhindert Dampfrisse | 150–300 °C (300–600 °F) |

| Modellverdampfung | Verbrennt Restwachs/-harz und Kohlenstoffrückstände | Bis zu 730 °C (1350 °F) oder höher |

| Wärmespeicherung | Härtet die Form aus & heizt sie für den Guss vor | Höchsttemperatur wird über mehrere Stunden gehalten |

Bereit, Ihren Feingussprozess zu perfektionieren? Ein präziser Ausbrennzyklus ist der Schlüssel zu makellosem Schmuck, Zahnersatz und Industrieteilen. KINTEK ist spezialisiert auf Hochleistungs-Ausbrennöfen, die für Ihre spezifische Anwendung entwickelt wurden und eine vollständige Modellentfernung sowie eine optimale Formvorbereitung gewährleisten. Kontaktieren Sie noch heute unsere Experten, um den idealen Ofen für die Bedürfnisse Ihres Labors zu finden und überlegene Gussergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was ist der größte Nachteil von Zirkonoxid? Abwägung von Festigkeit, Ästhetik und Zahnabrieb

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Wofür können vollkeramische Restaurationen eingesetzt werden? Umfassender Leitfaden für moderne zahnmedizinische Lösungen

- Was ist ein wichtiger Aspekt beim Kauf eines Dentalofens? Sicherstellung der Materialkompatibilität für überlegene Restaurationen

- Was ist die Struktur und die Eigenschaften von Dental-Keramiken? Die Wissenschaft hinter langlebigen, ästhetischen Restaurationen meistern

- Warum sind Keramikkronen so teuer? Die wahren Kosten eines natürlich aussehenden Lächelns

- Welche Krone ist günstiger: Porzellan oder Keramik? Ein praktischer Leitfaden zu den Kosten und Materialien von Zahnkronen

- Warum wird Keramik in der Zahnmedizin verwendet? Für ästhetische, biokompatible und langlebige Restaurationen