Im Kern besteht der einzige definierende Unterschied zwischen Löten und Hartlöten in der Temperatur. Beide Verfahren verbinden Metalle mithilfe eines Zusatzwerkstoffs, ohne die Grundteile zu schmelzen, aber das Hartlöten erfolgt bei hohen Temperaturen (über 450 °C / 840 °F), während das Löten ein Niedertemperaturverfahren unterhalb dieses Schwellenwerts ist. Diese grundlegende Unterscheidung in der Hitze wirkt sich direkt auf die Verbindungsfestigkeit, die Materialverträglichkeit und die geeigneten Anwendungen aus.

Die Wahl zwischen Löten und Hartlöten ist ein Kompromiss zwischen Festigkeit und Empfindlichkeit. Hartlöten erzeugt außergewöhnlich starke, strukturelle Verbindungen, während die niedrigere Hitze des Lötens es zur einzig gangbaren Option für empfindliche, temperaturempfindliche Komponenten wie Elektronik macht.

Der bestimmende Faktor: Temperatur und Zusatzwerkstoff

Die gesamte Klassifizierung dieser beiden Verfahren hängt von einer international anerkannten Temperatur ab. Diese einzelne Variable bestimmt die Art des verwendeten Zusatzwerkstoffs und die daraus resultierenden Eigenschaften der Verbindung.

Der Schwellenwert von 450 °C (840 °F)

Diese spezifische Temperatur ist die formelle Trennlinie. Jeder Prozess, der einen Zusatzwerkstoff verwendet, der unterhalb dieses Punktes schmilzt, wird als Löten klassifiziert. Jeder Prozess, der einen Zusatzwerkstoff verwendet, der darüber schmilzt, wird als Hartlöten klassifiziert.

Löten: Das Niedertemperaturverfahren

Beim Löten werden Zusatzwerkstoffe oder Lotlegierungen verwendet, die typischerweise Legierungen aus Zinn, Blei, Silber oder anderen Elementen mit niedrigem Schmelzpunkt sind. Das Ziel ist oft die Herstellung einer elektrischen Verbindung und nicht einer hochfesten mechanischen Verbindung.

Hartlöten: Das Hochtemperaturverfahren

Beim Hartlöten werden Zusatzlegierungen mit viel höheren Schmelzpunkten verwendet, die oft Silber, Kupfer, Nickel oder Aluminium enthalten. Die größere Hitze erleichtert durch einen als Kapillarwirkung bezeichneten Prozess eine stärkere metallurgische Bindung zwischen dem Zusatzwerkstoff und den Grundmetallen.

Warum dieser Unterschied wichtig ist: Festigkeit und Anwendung

Die erhebliche Kluft bei den Betriebstemperaturen schafft zwei sehr unterschiedliche Werkzeuge für zwei sehr unterschiedliche Problemstellungen. Das eine ist auf Festigkeit ausgelegt, das andere auf Empfindlichkeit.

Verbindungsfestigkeit: Eine klare Unterscheidung

Hartgelötete Verbindungen sind deutlich stärker als gelötete Verbindungen. Eine ordnungsgemäß hartgelötete Verbindung kann so stark oder sogar stärker sein als die Grundmetalle, die sie verbindet. Dies macht sie für strukturelle Anwendungen geeignet, die erheblichen Belastungen oder Vibrationen ausgesetzt sind.

Im Gegensatz dazu ist eine gelötete Verbindung vergleichsweise schwach. Ihr Hauptzweck ist typischerweise die Haftung und elektrische Leitfähigkeit, nicht die mechanische Belastung.

Häufige Anwendungen für das Löten

Die geringe Hitze des Lötens macht es ideal für Komponenten, die durch hohe Temperaturen beschädigt würden. Die häufigste Anwendung findet es in der Elektronik, wo Komponenten auf Leiterplatten (PCBs) befestigt werden. Es wird auch im Sanitärbereich zum Verbinden von Kupferrohren und in der dekorativen Kunst wie beim Buntglas verwendet.

Häufige Anwendungen für das Hartlöten

Die Festigkeit des Hartlötens macht es zu einem festen Bestandteil der industriellen Fertigung. Es wird häufig in der Automobilindustrie für Komponenten wie Kühler und Klimaanlagen sowie in HLK-Anlagen (Heizung, Lüftung, Klima) und zum Verbinden von Teilen in Werkzeugen und schweren Geräten eingesetzt.

Die Kompromisse verstehen

Die Wahl einer Methode besteht nicht nur darin, die stärkste Option auszuwählen. Die hohe Hitze, die für das Hartlöten erforderlich ist, bringt kritische Einschränkungen mit sich, die Sie berücksichtigen müssen.

Die Gefahr von Hitzeschäden

Der größte Vorteil des Lötens ist gleichzeitig der größte Nachteil des Hartlötens: die Hitze. Die hohen Temperaturen beim Hartlöten können dünne, empfindliche oder zuvor wärmebehandelte Grundmaterialien leicht beschädigen oder verziehen, was das Verfahren für empfindliche Anwendungen ungeeignet macht.

Prozesskomplexität und Ausrüstung

Das Löten ist im Allgemeinen ein einfacherer Prozess, der oft mit einem einfachen Lötkolben oder einer Lötlampe durchgeführt werden kann. Das Hartlöten erfordert eine präzisere Temperaturregelung und leistungsstärkere Wärmequellen, was Komplexität und Kosten erhöhen kann.

Materialverträglichkeit

Obwohl beide Methoden unterschiedliche Metalle verbinden können, ist das Hartlöten im Allgemeinen vielseitiger. Die hohe Hitze und die speziellen Zusatzlegierungen ermöglichen starke Verbindungen zwischen einer sehr breiten Palette von Materialien, wie Stahl mit Kupfer oder Wolframkarbid mit Stahl.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Wahl vollständig von den Anforderungen Ihres spezifischen Projekts ab.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit oder dem Verbinden hitzeempfindlicher Komponenten liegt: Löten ist aufgrund seiner Niedertemperaturanwendung die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit für Strukturteile liegt: Hartlöten ist überlegen und erzeugt eine Verbindung, die oft so stark ist wie die verbundenen Materialien.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher oder hochfester Metalle liegt: Hartlöten bietet eine robustere und zuverlässigere Lösung für anspruchsvolle Materialkombinationen.

Das Verständnis dieses grundlegenden Kompromisses zwischen Hitze, Festigkeit und Komponentenempfindlichkeit ist der Schlüssel zur Auswahl des richtigen Fügeverfahrens für Ihre Arbeit.

Zusammenfassungstabelle:

| Merkmal | Löten | Hartlöten |

|---|---|---|

| Prozesstemperatur | Unter 450 °C (840 °F) | Über 450 °C (840 °F) |

| Verbindungsfestigkeit | Geringer (für Haftung/Elektrik) | Hoch (strukturell, so stark wie Grundmetalle) |

| Hauptanwendungen | Elektronik, Sanitär, empfindliche Komponenten | Automobilindustrie, HLK, schwere Geräte |

| Hitzesensitivität | Ideal für hitzeempfindliche Teile | Risiko der Beschädigung empfindlicher Materialien |

Benötigen Sie fachkundige Beratung für Ihre Metallfügeanwendungen? Die richtige Ausrüstung ist entscheidend für perfekte Löt- oder Hartlötergebnisse. KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien für alle Ihre thermischen Verarbeitungserfordernisse. Unsere Lösungen gewährleisten eine präzise Temperaturkontrolle und zuverlässige Leistung sowohl für empfindliche elektronische Baugruppen als auch für robuste industrielle Hartlötungen.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen Ausrüstung für Ihre spezifischen Anforderungen helfen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Fähigkeiten und Effizienz Ihres Labors verbessern kann!

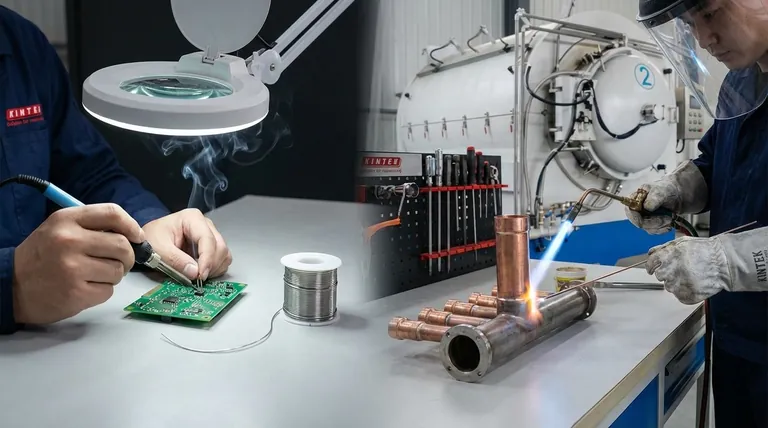

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.