Im Wesentlichen ist ein Kalzinierofen ein industrieller Hochtemperaturofen, der zur thermischen Behandlung von Materialien verwendet wird. Sein Hauptzweck ist nicht nur das Erhitzen einer Substanz, sondern die Herbeiführung einer grundlegenden Änderung ihrer physikalischen oder chemischen Eigenschaften durch Austreiben flüchtiger Bestandteile, Entfernen von gebundener Feuchtigkeit oder Verursachen von Oxidation.

Ein Kalzinierofen sollte nicht als einfacher Ofen, sondern als chemischer Reaktor verstanden werden. Seine Kernfunktion besteht darin, die Zusammensetzung und Struktur eines Materials durch präzise gesteuerte Hochtemperaturprozesse zu verändern.

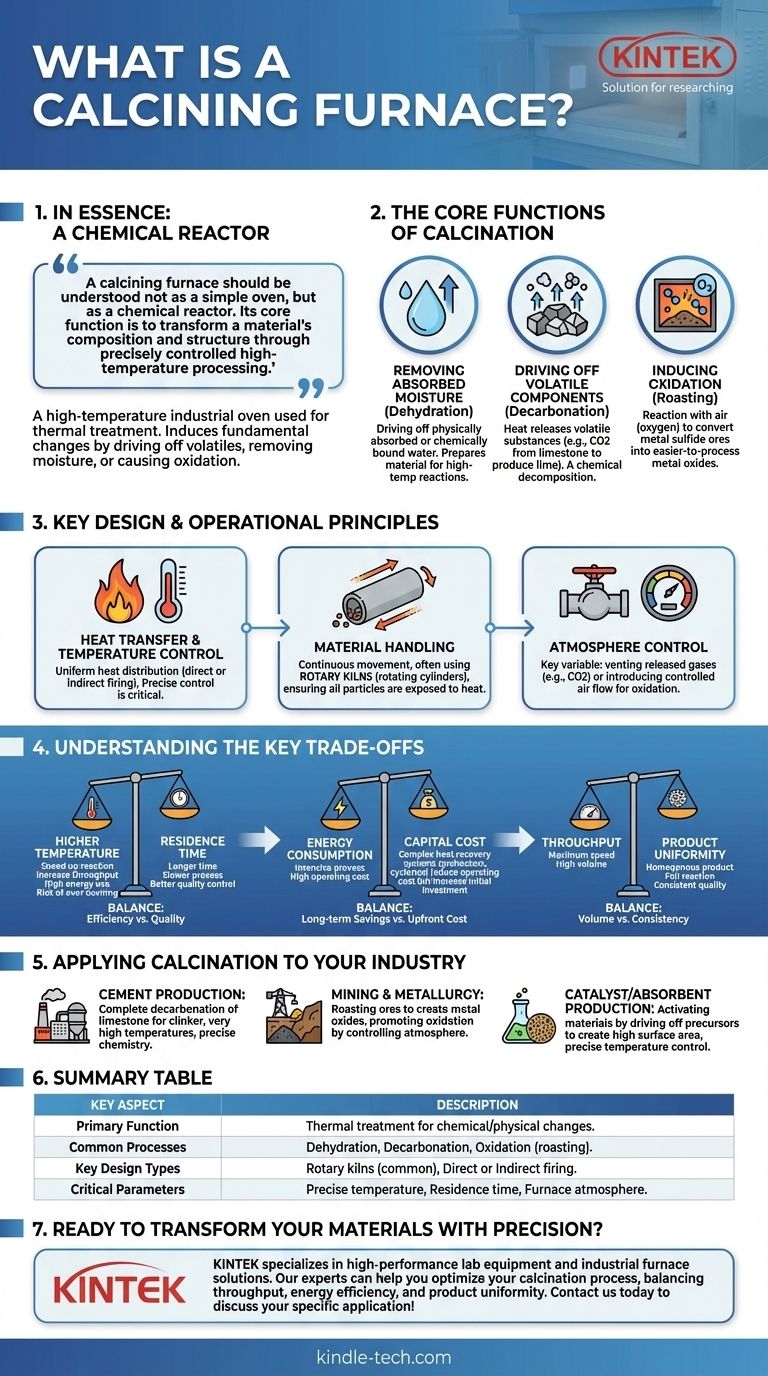

Die Kernfunktionen der Kalzinierung

Der Begriff „Kalzinierung“ leitet sich vom lateinischen Wort calcinare ab, was „Kalk brennen“ bedeutet und seinen Zweck perfekt erfasst. Der Prozess nutzt thermische Energie, um spezifische Veränderungen innerhalb eines Materials auszulösen.

Entfernen von gebundener Feuchtigkeit

Die grundlegendste Funktion ist die Dehydratisierung, also das Austreiben von Wasser, das physikalisch absorbiert oder chemisch in der Struktur eines Materials gebunden ist. Dies ist oft die erste Stufe der Erhitzung und bereitet das Material auf chemische Reaktionen bei höheren Temperaturen vor.

Austreiben flüchtiger Bestandteile

Dies ist der zentrale Zweck der meisten Kalzinierungsprozesse. Durch Erhitzen eines Materials auf eine bestimmte Temperatur unterhalb seines Schmelzpunkts werden flüchtige Substanzen freigesetzt. Das häufigste Beispiel ist die Herstellung von Kalk (Calciumoxid) aus Kalkstein (Calciumcarbonat), wobei Hitze Kohlendioxid (CO2) austreibt.

Dieser als Entkohlung bekannte Prozess ist eine echte chemische Zersetzung, die das Material grundlegend verändert.

Induzieren von Oxidation

Ein Kalzinierofen kann auch verwendet werden, um ein Material gezielt mit dem Sauerstoff in der Luft reagieren zu lassen. Dies ist ein üblicher Schritt in der Metallurgie, bei dem Metallsulfiderze „geröstet“ (eine Form der Kalzinierung) werden, um sie in Metalloxide umzuwandeln, die leichter weiterverarbeitet und später zu reinem Metall reduziert werden können.

Wichtige Design- und Betriebsmerkmale

Obwohl die Bauweisen variieren, teilen die meisten industriellen Kalzinieröfen gemeinsame Betriebsmerkmale, die sich auf Wärmeübertragung, Materialhandhabung und Atmosphärenkontrolle konzentrieren.

Wärmeübertragung und Temperaturkontrolle

Der Ofen muss dem gesamten Materialvolumen eine gleichmäßige Wärme zuführen. Dies kann durch Direktbefeuerung erreicht werden, bei der Verbrennungsgase direkt mit dem Material in Kontakt kommen, oder durch Indirektbefeuerung, bei der die Wärme durch die Wand einer rotierenden Kammer übertragen wird (wie in einem Drehrohrofen). Eine präzise Temperaturkontrolle ist entscheidend, um sicherzustellen, dass die gewünschte Reaktion eintritt, ohne das Material zu schmelzen oder zu beschädigen.

Materialhandhabung

Für einen kontinuierlichen Prozess muss sich das Material durch den Ofen bewegen. Drehrohröfen sind die häufigste Art von Kalzinieröfen. Es handelt sich um große, leicht geneigte, rotierende Zylinder, die es dem Material ermöglichen, vom oberen Zuführ- zum unteren Austragsende zu trudeln und zu fließen, wodurch sichergestellt wird, dass alle Partikel der Hitze ausgesetzt sind.

Atmosphärenkontrolle

Die Zusammensetzung des Gases im Ofen ist eine wichtige Prozessvariable. Bei der einfachen Entkohlung besteht das Ziel lediglich darin, das freigesetzte CO2 abzuführen. Für die Oxidation wird ein kontrollierter Luftstrom zugeführt, um den für die chemische Reaktion notwendigen Sauerstoff bereitzustellen.

Verständnis der wichtigsten Kompromisse

Der Betrieb eines Kalzinierofens erfordert ein Gleichgewicht zwischen konkurrierenden betrieblichen und wirtschaftlichen Faktoren. Das Missverständnis dieser Kompromisse ist eine häufige Ursache für Ineffizienz und schlechte Produktqualität.

Temperatur vs. Verweilzeit

Es besteht ein direkter Zusammenhang zwischen der Ofentemperatur und der Zeit, die das Material darin verbringen muss. Höhere Temperaturen können die Reaktion beschleunigen und den Durchsatz erhöhen, führen aber auch zu einem drastisch erhöhten Energieverbrauch und können zu „Überbrennen“ führen, was die Struktur des Endprodukts beschädigen kann.

Energieverbrauch vs. Investitionskosten

Die Kalzinierung ist ein extrem energieintensiver Prozess. Hochleistungsfähige Öfen verwenden oft komplexe Wärmerückgewinnungssysteme, wie Vorwärmer oder mehrstufige Zyklone, um Abwärme aus den Abgasen aufzufangen und diese zur Vorwärmung des einströmenden Rohmaterials zu nutzen. Diese Systeme reduzieren die Betriebskosten erheblich, erhöhen jedoch die anfänglichen Investitionskosten.

Durchsatz vs. Produktgleichmäßigkeit

Das Streben nach maximalem Durchsatz kann zu unvollständigen Reaktionen führen, wenn sich das Material zu schnell durch den Ofen bewegt. Dies führt zu einem inhomogenen Produkt mit einem nicht umgesetzten Kern, was seine Qualität und Leistung in nachgeschalteten Anwendungen beeinträchtigt. Um ein homogenes, vollständig kalziniertes Produkt zu erhalten, ist oft ein langsamerer, überlegterer Prozess erforderlich.

Anwendung der Kalzinierung in Ihrer Branche

Das spezifische Ziel der Kalzinierung definiert die kritischen Prozessparameter.

- Wenn Ihr Hauptaugenmerk auf der Zementherstellung liegt: Das Ziel ist die vollständige Entkohlung von Kalkstein innerhalb einer Mischung von Rohmaterialien zur Bildung von Zementklinker, was sehr hohe Temperaturen und eine präzise Rohmaterialchemie erfordert.

- Wenn Ihr Hauptaugenmerk auf dem Bergbau und der Metallurgie liegt: Der Fokus liegt oft auf dem Rösten von Erzen zur Herstellung von Metalloxiden, wobei die Kontrolle der Ofenatmosphäre zur Förderung der Oxidation genauso wichtig ist wie die Temperatur.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Katalysatoren oder Absorptionsmitteln liegt: Die Kalzinierung wird eingesetzt, um Materialien zu aktivieren, indem Vorläuferchemikalien ausgetrieben werden, wodurch eine hochporöse Struktur mit einer massiven Oberfläche entsteht, bei der eine präzise Temperaturkontrolle von größter Bedeutung ist, um einen Strukturkollaps zu vermeiden.

Letztendlich ist ein Kalzinierofen ein präzises Instrument der Materialumwandlung, das für die Herstellung unzähliger wesentlicher Industriematerialien von grundlegender Bedeutung ist.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptfunktion | Thermische Behandlung zur Herbeiführung chemischer/physikalischer Veränderungen in Materialien. |

| Häufige Prozesse | Dehydratisierung, Entkohlung (z. B. Kalkstein zu Kalk), Oxidation (Rösten). |

| Wichtige Designtypen | Drehrohröfen (häufig), Direkt- oder Indirektbefeuerungssysteme. |

| Kritische Parameter | Präzise Temperaturkontrolle, Verweilzeit und Ofenatmosphäre. |

Bereit, Ihre Materialien präzise zu transformieren? Der richtige Kalzinierofen ist entscheidend für konsistente, qualitativ hochwertige Ergebnisse bei der Zement-, Bergbau- oder Katalysatorherstellung. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und industrielle Ofenlösungen. Unsere Experten helfen Ihnen bei der Auswahl des idealen Systems zur Optimierung Ihres Kalzinierungsprozesses, indem sie Durchsatz, Energieeffizienz und Produktgleichmäßigkeit ausbalancieren. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung und Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Warum Hochtemperatur-Sintern für PEO-Zirkoniumbeschichtungen verwenden? Maximale Beschichtungsstabilität und Spannungsentlastung erreichen

- Was ist die Funktion eines Labor-Elektrotrockenschranks bei der Immobilisierung von Chitosan? Gewährleistung stabiler & gleichmäßiger Beschichtungen

- Welche Designüberlegungen sind für Hochtemperatur-Muffelöfen mit MoSi2-Heizelementen erforderlich?

- Was ist der minimale Temperaturbereich für einen Muffelofen? Verstehen Sie sein wahres Hochtemperaturdesign

- Warum wird ein Muffelofen bei der Aschebestimmung verwendet? Erzielen Sie genaue, kontaminationsfreie Ergebnisse

- Was beeinflusst den Aschegehalt? Entdecken Sie die Schlüsselfaktoren bei der Materialanalyse

- Was bedeutet ein hoher Aschegehalt? Ein Leitfaden zur Materialqualität & Kontamination

- Wie funktioniert der Heizmechanismus eines Muffelofens? Erzielen Sie eine saubere, gleichmäßige Hochtemperaturverarbeitung