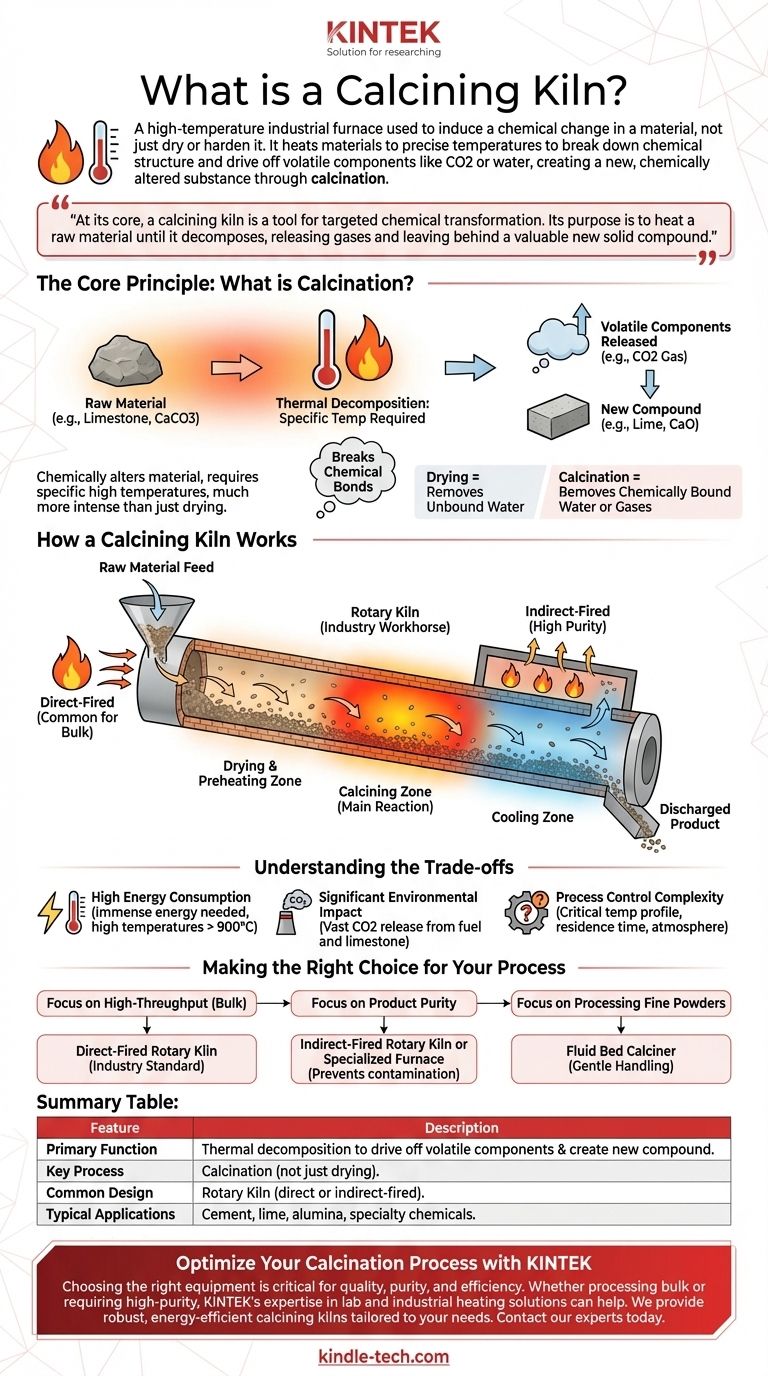

Vereinfacht ausgedrückt ist ein Kalzinierofen ein Industrieofen für hohe Temperaturen, der verwendet wird, um eine chemische Veränderung in einem Material herbeizuführen, nicht nur um es zu trocknen oder zu härten. Im Gegensatz zu einem einfachen Töpferofen, der Ton zu Keramik brennt, erhitzt ein Kalzinierofen Materialien auf eine präzise Temperatur, um ihre chemische Struktur aufzubrechen und flüchtige Bestandteile wie Kohlendioxid oder Wasser auszutreiben. Dieser als Kalzinierung bekannte Prozess erzeugt einen neuen, chemisch veränderten Stoff.

Im Kern ist ein Kalzinierofen ein Werkzeug für die gezielte chemische Umwandlung. Sein Zweck ist es, ein Rohmaterial so lange zu erhitzen, bis es sich zersetzt, Gase freisetzt und eine wertvolle neue feste Verbindung wie Kalk oder Aluminiumoxid zurückbleibt.

Das Kernprinzip: Was ist Kalzinierung?

Kalzinierung ist eine spezielle Form der thermischen Zersetzung, ein Prozess, bei dem Hitze verwendet wird, um die chemischen Bindungen innerhalb einer Verbindung aufzubrechen. Es ist ein grundlegender Prozess in vielen Schwerindustrien.

Vom Rohmaterial zur neuen Verbindung

Das Ziel der Kalzinierung ist es, die chemische Zusammensetzung des Eingangsmaterials zu verändern. Beispielsweise wird Kalkstein (Kalziumkarbonat) erhitzt, um Kalk (Kalziumoxid) herzustellen. Das ursprüngliche Material wird grundlegend verändert.

Die entscheidende Rolle der Temperatur

Bei der Kalzinierung geht es nicht nur darum, etwas zu erhitzen, sondern darum, eine bestimmte Zersetzungstemperatur zu erreichen und aufrechtzuerhalten. Unterhalb dieser Temperatur findet die Reaktion nicht statt. Darüber besteht die Gefahr, Energie zu verschwenden oder unerwünschte Nebenreaktionen oder ein Schmelzen zu verursachen.

Es ist nicht nur Trocknen

Trocknen ist die Entfernung von ungebundenem Wasser aus einem Material. Die Kalzinierung ist ein weitaus intensiverer Prozess, der chemisch gebundenes Wasser (Kristallwasser) oder Gase wie Kohlendioxid (CO2) entfernt, die Teil der Molekülstruktur des Materials sind.

Wie ein Kalzinierofen funktioniert

Obwohl es viele Bauformen gibt, findet die überwiegende industrielle Kalzinierung in einer bestimmten Art von Ofen statt, der für kontinuierliche Verarbeitung und hohen Durchsatz ausgelegt ist.

Der Drehrohrofen: Ein Arbeitstier der Industrie

Die gebräuchlichste Bauform ist der Drehrohrofen. Dies ist ein massiver, sich langsam drehender Stahlzylinder, der mit feuerfesten Steinen ausgekleidet ist. Der Zylinder ist in einem leichten Winkel montiert.

Das Rohmaterial wird am oberen Ende zugeführt, und während sich der Ofen dreht, fällt das Material nach unten zum unteren Ende. Diese Taumelbewegung sorgt dafür, dass das Material gleichmäßig erhitzt wird.

Direkte vs. Indirekte Befeuerung

Es gibt zwei Hauptmethoden, das Material zu erhitzen:

- Direkt befeuerte Öfen leiten heiße Verbrennungsgase direkt über und durch das Material. Dies ist effizient und üblich für Schüttgüter wie Kalkstein.

- Indirekt befeuerte Öfen erhitzen das Material durch die Wand einer versiegelten Kammer. Das Material kommt niemals mit der Flamme oder den Abgasen in Kontakt, was bei Anwendungen mit hoher Reinheit, bei denen Kontamination ein Problem darstellt, entscheidend ist.

Schlüsselzonen im Ofen

Ein großer Drehrohrofen arbeitet mit unterschiedlichen Temperaturzonen. Das Material, das sich durch den Ofen bewegt, durchläuft zuerst eine Trocknungs- und Vorwärmzone, tritt dann in die zentrale Kalzinierungszone ein, in der die Hauptreaktion stattfindet, und schließlich eine Abkühlzone, bevor es ausgetragen wird.

Die Abwägungen verstehen

Kalzinieröfen sind leistungsstarke Werkzeuge, bringen aber erhebliche betriebliche Herausforderungen mit sich, die ihren Einsatz und ihre Auswirkungen bestimmen.

Hoher Energieverbrauch

Das Erhitzen von Tonnen von Material auf Temperaturen, die oft 900 °C (1650 °F) übersteigen, erfordert eine immense Energiemenge. Dies macht Energiekosten zu einem primären Betriebskostenfaktor und zu einem Hauptaugenmerk für Effizienzsteigerungen.

Erhebliche Umweltauswirkungen

Die Kalzinierung von Karbonaten, insbesondere bei der Zementherstellung, setzt große Mengen an CO2 frei. Dies stammt sowohl aus dem zur Beheizung des Ofens verbrannten Brennstoff als auch aus dem CO2, das aus dem Kalkstein selbst freigesetzt wird, was ihn zu einer Hauptquelle industrieller Treibhausgasemissionen macht.

Komplexität der Prozesskontrolle

Die Aufrechterhaltung des korrekten Temperaturprofils, der Verweilzeit des Materials und der Ofenatmosphäre ist entscheidend für die Produktqualität. Jede Abweichung kann zu unvollständiger Kalzinierung oder überbranntem Material führen, was zu Ausschuss und Umsatzeinbußen führt.

Die richtige Wahl für Ihren Prozess treffen

Die Konstruktion und der Betrieb eines Kalzinierofens werden vollständig durch das zu verarbeitende Material und das gewünschte Endprodukt bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion von Schüttgütern wie Zement oder Kalk liegt: Ein großer, direkt befeuerter Drehrohrofen ist der Industriestandard für seine Effizienz und seinen Umfang.

- Wenn Ihr Hauptaugenmerk auf der Produktreinheit für Katalysatoren oder Spezialchemikalien liegt: Ein indirekt befeuerter Drehrohrofen oder ein spezialisierteres Ofensystem ist erforderlich, um eine Kontamination durch Verbrennungsgase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung feiner Pulver oder Materialien liegt, die eine schonende Behandlung erfordern: Ein Wirbelschichtkalzinator, der das Material in einem Strom heißer Gase schweben lässt, kann eine geeignetere Wahl sein als ein Drehrohrofen.

Letztendlich ist ein Kalzinierofen ein präzises Instrument zur Umwandlung von Rohmineralien und Chemikalien in die Grundprodukte, aus denen unsere moderne Welt aufgebaut ist.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Hauptfunktion | Thermische Zersetzung zur Austreibung flüchtiger Bestandteile (z. B. CO2) und Erzeugung einer neuen chemischen Verbindung. |

| Schlüsselprozess | Kalzinierung (nicht nur Trocknung). |

| Gängige Bauform | Drehrohrofen (direkt oder indirekt befeuert). |

| Typische Anwendungen | Herstellung von Zement, Kalk, Aluminiumoxid und Spezialchemikalien. |

Optimieren Sie Ihren Kalzinierungsprozess mit KINTEK

Die Wahl der richtigen Kalzinierungsanlagen ist entscheidend für die Qualität, Reinheit und betriebliche Effizienz Ihres Produkts. Ob Sie Schüttgüter wie Kalkstein verarbeiten oder Bedingungen mit hoher Reinheit für Spezialchemikalien benötigen, die Expertise von KINTEK bei Labor- und industriellen Heizlösungen kann helfen.

Wir liefern robuste, energieeffiziente Kalzinieröfen, die auf Ihr spezifisches Material und Ihre Durchsatzanforderungen zugeschnitten sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Herausforderungen bei der thermischen Verarbeitung unterstützen und Ihnen helfen können, hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was sind die Prinzipien eines Drehrohrofens? Beherrschen Sie die Mechanik der Hochtemperaturverarbeitung

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Wie regeneriert man Aktivkohle? Meistern Sie den 3-Stufen-Thermoprozess zur Kosteneinsparung

- Kann Aktivkohle regeneriert werden? Ein Blick auf den industriellen Reaktivierungsprozess

- Welche Temperatur hat ein Kohlenstoff-Regenerierungsofen? Beherrschen Sie den Bereich von 650°C-800°C für optimale Ergebnisse