Eine kontinuierliche Pyrolyseanlage ist ein automatisiertes Industriesystem, das zur thermischen Zersetzung von Abfallmaterialien, wie z. B. Reifen, in Abwesenheit von Sauerstoff ohne Unterbrechung entwickelt wurde. Es führt kontinuierlich Rohmaterial zu und entnimmt fertige Produkte, wodurch es in der Lage ist, Abfall rund um die Uhr, 24 Stunden am Tag, 7 Tage die Woche, in wertvolle Ressourcen wie Heizöl und Ruß umzuwandeln.

Das definierende Merkmal einer kontinuierlichen Pyrolyseanlage ist nicht nur der chemische Prozess, sondern die Ingenieurtechnik, die einen unterbrechungsfreien, automatisierten Betrieb ermöglicht. Dieser grundlegende Designwechsel gegenüber traditionellen „Batch“-Systemen maximiert die Effizienz, den Durchsatz und die Rentabilität für das großtechnische Abfallrecycling.

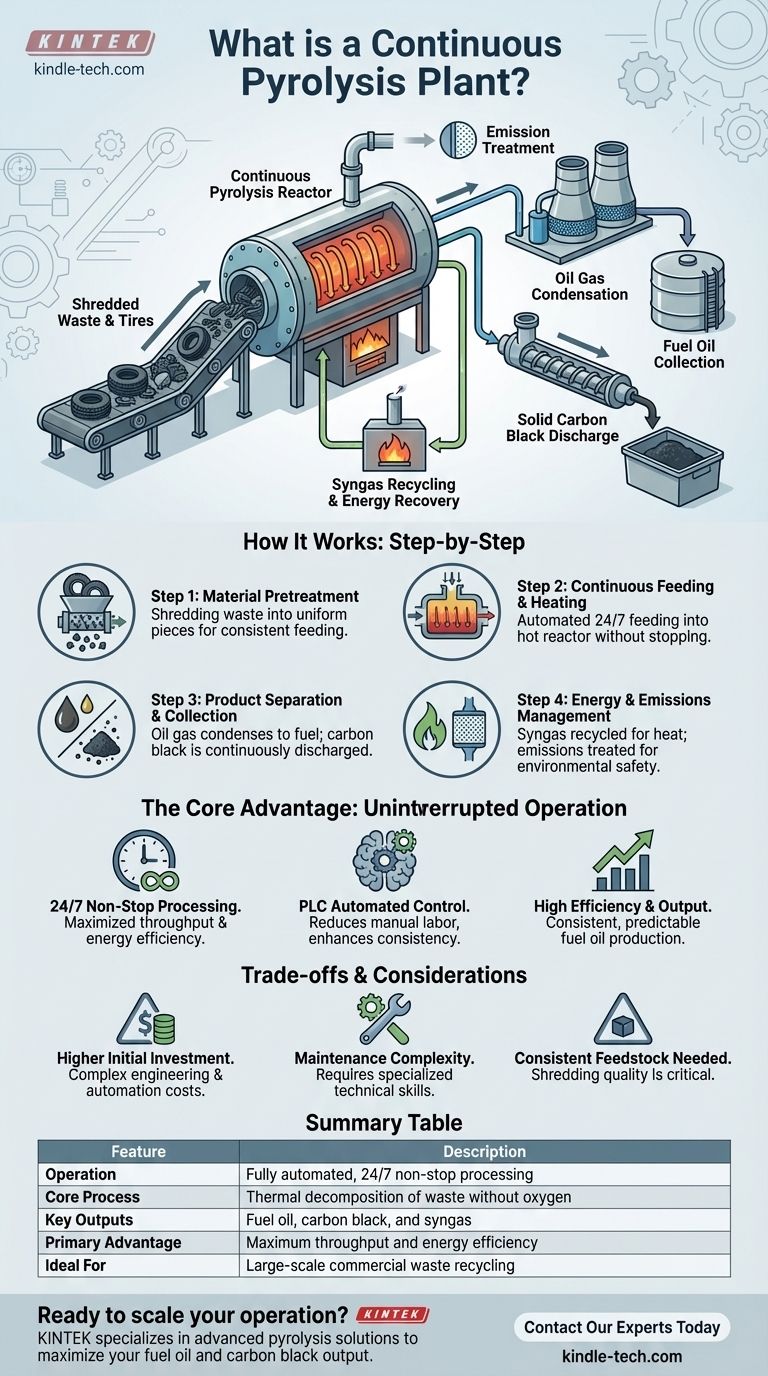

Wie die kontinuierliche Pyrolyse funktioniert: Eine schrittweise Aufschlüsselung

Der gesamte Prozess ist ein hochintegrierter und automatisierter Arbeitsablauf, der von einem zentralen Steuerungssystem verwaltet wird, um Effizienz und Sicherheit von Anfang bis Ende zu gewährleisten.

Schritt 1: Materialvorbehandlung

Bevor die Altreifen in das Kernsystem gelangen, müssen sie vorbereitet werden. Dies beinhaltet die Verwendung einer Drahtziehmaschine, um die Stahlseile zu entfernen, und das anschließende Zerkleinern des verbleibenden Gummis in kleine, gleichmäßige Stücke.

Eine einheitliche Zufuhrgröße ist entscheidend für den stabilen Betrieb des kontinuierlichen Zuführungsmechanismus.

Schritt 2: Kontinuierliche Zufuhr und Erhitzung

Die geschredderten Reifenteile werden über ein abgedichtetes, automatisiertes Zuführsystem in den Pyrolyse-Reaktor geleitet. Dies ermöglicht das Einbringen von Material in den heißen Reaktor, ohne dass das System heruntergefahren oder abgekühlt werden muss.

Im Inneren wird der Reaktor mit verschiedenen potenziellen Brennstoffen beheizt, darunter Erdgas, Kohle oder sogar ein Teil des bei dem Prozess selbst erzeugten brennbaren Gases.

Schritt 3: Produkttrennung und -sammlung

Während sich das Material im Reaktor erhitzt, zerfällt es in Öl-Gas und festen Ruß. Dieses heiße Öl-Gas wird durch ein mehrstufiges Kühlsystem geleitet.

Der Kühlprozess kondensiert das Gas zu flüssigem Heizöl, das in Lagertanks gesammelt wird. Der feste Ruß wird gleichzeitig mit einem abgedichteten Austragssystem, wie einem Schneckenförderer, aus dem Reaktor entfernt.

Schritt 4: Energie- und Emissionsmanagement

Der Pyrolyseprozess erzeugt auch ein nicht kondensierbares Gas, das oft als Synthesegas bezeichnet wird. Dieses Gas wird aufgefangen, behandelt und zurück in den Ofen geleitet, um zur Beheizung des Reaktors beizutragen und so den Verbrauch externer Brennstoffe zu reduzieren.

Jeglicher Rauch, der durch die anfängliche Brennstoffverbrennung entsteht, wird durch ein separates Reinigungssystem behandelt, bevor er sicher abgeleitet wird, wodurch die Umweltauswirkungen der Anlage minimiert werden.

Der Kernvorteil: Was „Kontinuierlich“ wirklich bedeutet

Der Begriff „kontinuierlich“ signalisiert einen grundlegenden Vorteil im Betriebsdesign, der über die Einschränkungen älterer, chargenbasierter Systeme hinausgeht.

Unterbrechungsfreier Betrieb

Die Anlage muss zwischen jedem Durchlauf nicht gestoppt, abgekühlt, gereinigt und neu befüllt werden. Die kontinuierlichen Zuführungs- und Austragssysteme ermöglichen einen Rund-um-die-Uhr-Betrieb, wodurch die gesamte Verarbeitungskapazität drastisch erhöht und erhebliche Energiemengen eingespart werden, die bei wiederholten Heiz- und Kühlzyklen verschwendet würden.

Automatisierung und Steuerung

Diese Anlagen werden typischerweise von einem speicherprogrammierbaren Steuerungs (SPS)-System verwaltet. Dieses zentrale Gehirn automatisiert den gesamten Arbeitsablauf, von den Zuführraten bis zur Temperaturregelung, wodurch der Bedarf an manueller Arbeit reduziert und die Wahrscheinlichkeit menschlicher Fehler minimiert wird.

Hohe Effizienz und Leistung

Die Kombination aus Non-Stop-Betrieb und optimierter Erwärmung führt zu einer höheren und gleichmäßigeren Ausgabe von Heizöl. Viele Konstruktionen verwenden mehrere Reaktoren oder fortschrittliche interne Rotationssysteme, um sicherzustellen, dass das Rohmaterial gleichmäßig und vollständig erhitzt wird, wodurch die Umwandlungsrate maximiert wird.

Abwägung und Überlegungen

Obwohl das kontinuierliche Modell hocheffizient ist, birgt es eigene Herausforderungen, die für jede praktische Anwendung berücksichtigt werden müssen.

Höhere Anfangsinvestition

Die hochentwickelten automatisierten Zuführ-/Austragssysteme, SPS-Steuerungen und die robuste Ingenieurtechnik, die für den 24/7-Betrieb erforderlich sind, machen den Bau von kontinuierlichen Anlagen erheblich teurer als einfache Batch-Anlagen.

Wartungskomplexität

Ein integriertes Non-Stop-System hat mehr bewegliche Teile und eine komplexere Steuerungslogik. Die Wartung erfordert spezialisiertere technische Fähigkeiten, und ein Ausfall einer Komponente kann potenziell die gesamte Produktionslinie zum Stillstand bringen.

Bedarf an konsistentem Ausgangsmaterial

Die automatisierten Zuführsysteme sind für eine bestimmte Größe und Qualität des Eingangsmaterials ausgelegt. Dies macht die Vorbehandlungsstufe (Zerkleinerung) absolut entscheidend; jede Abweichung im Ausgangsmaterial kann den Prozess stören und die Effizienz verringern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Typs von Pyrolyseanlage hängt vollständig von Ihrem Betriebsmaßstab und Ihren Geschäftszielen ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen kommerziellen Verarbeitung liegt: Eine kontinuierliche Anlage ist die überlegene Wahl aufgrund ihres hohen Durchsatzes, der geringeren Arbeitskosten pro Tonne und der überlegenen Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf einem kleineren Betrieb oder der Minimierung der Anfangsinvestitionen liegt: Eine einfachere Batch-Anlage kann ein zugänglicheres Einstiegsmodell sein, obwohl sie höhere Betriebskosten und eine geringere Gesamtleistung aufweist.

- Wenn Ihr Hauptaugenmerk auf Produktkonsistenz und Betriebs stabilität liegt: Die Automatisierung und präzise Prozesssteuerung einer SPS-gesteuerten kontinuierlichen Anlage bieten unübertroffene Zuverlässigkeit und vorhersehbare Ergebnisse.

Letztendlich ist die Wahl einer kontinuierlichen Pyrolyseanlage eine Investition in industrietaugliche Effizienz und Automatisierung für die Umwandlung von Abfall in Energie.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Betrieb | Vollautomatische, 24/7 Non-Stop-Verarbeitung |

| Kernprozess | Thermische Zersetzung von Abfall (z. B. Reifen) ohne Sauerstoff |

| Wichtigste Ergebnisse | Heizöl, Ruß und Synthesegas |

| Hauptvorteil | Maximaler Durchsatz und Energieeffizienz für Großanlagen |

| Ideal für | Großtechnische kommerzielle Abfallrecycling- und Energierückgewinnungsprojekte |

Bereit, Ihre Abfallrecycling-Operation mit industrieller Effizienz zu skalieren?

KINTEK ist spezialisiert auf fortschrittliche Labor- und Verarbeitungsanlagen, einschließlich Pyrolyse-Lösungen. Unsere Expertise kann Ihnen helfen, das richtige System auszuwählen, um Ihre Produktion von Heizöl und Ruß zu maximieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine kontinuierliche Pyrolyseanlage Ihren Abfallstrom in eine profitable Ressource verwandeln kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten