Kurz gesagt, ein Schutzgasofen ist ein spezialisierter Hochtemperaturofen, der Materialien in einer präzise gesteuerten gasförmigen Umgebung erhitzt. Anstatt in normaler Luft zu heizen, ersetzt er die Atmosphäre durch ein spezifisches Gas – wie Stickstoff oder Argon –, um unerwünschte chemische Reaktionen wie Oxidation (Rostbildung) während des Prozesses zu verhindern.

Der grundlegende Zweck eines Schutzgasofens ist es nicht nur, ein Material zu erhitzen, sondern dessen chemische Integrität dabei zu schützen. Durch die Eliminierung von reaktivem Sauerstoff stellt er sicher, dass Prozesse wie Glühen, Löten und Sintern zu einem hochwertigen, reinen und kontaminationsfreien Endprodukt führen.

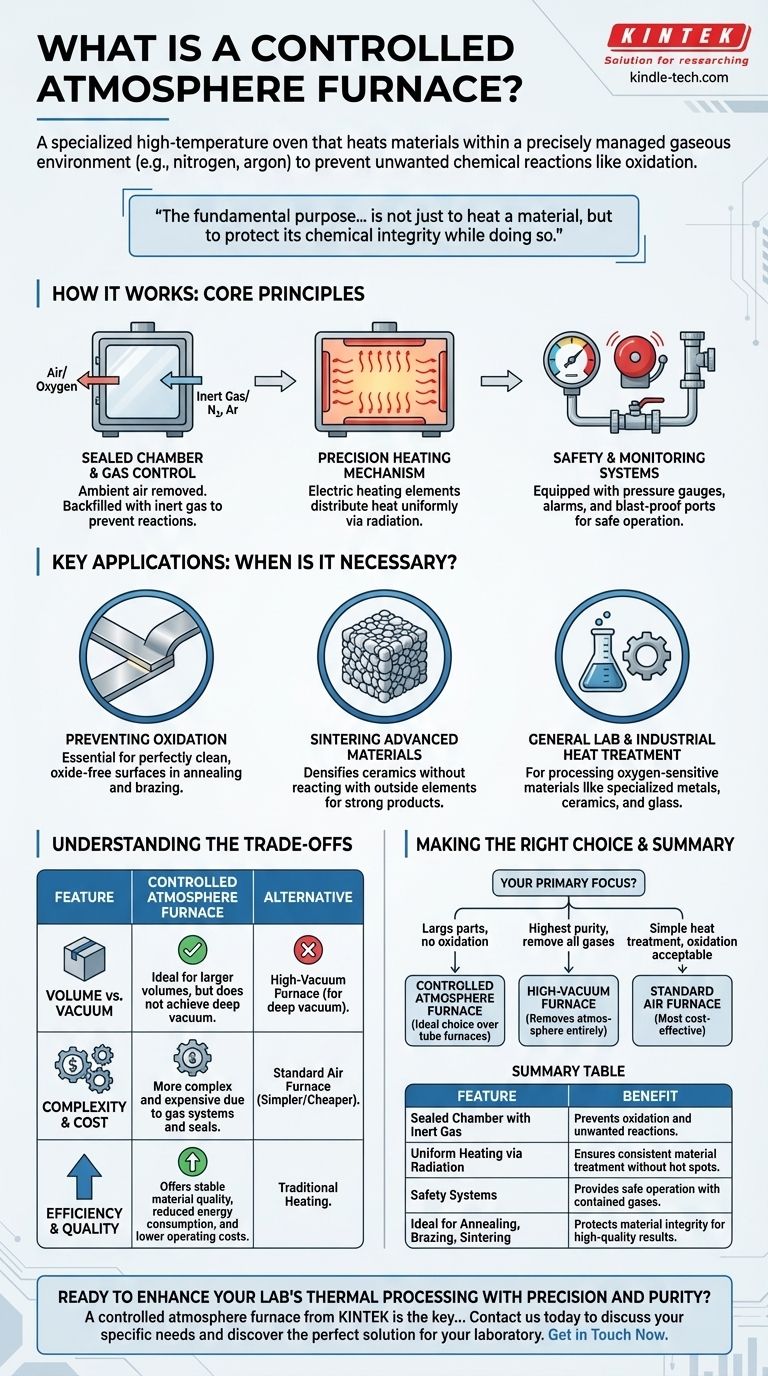

Wie es funktioniert: Die Kernprinzipien

Ein Schutzgasofen arbeitet nach einigen Schlüsselprinzipien, die ihn von einem Standardofen unterscheiden. Ziel ist es, eine stabile, vorhersagbare Umgebung bei hohen Temperaturen zu schaffen.

Die abgedichtete Kammer und Gassteuerung

Der Prozess beginnt mit einer luftdichten Kammer. Die gesamte Umgebungsluft, die zu fast 21 % aus Sauerstoff besteht, wird zunächst aus dieser Kammer entfernt.

Anschließend wird sie mit einem spezifischen Gas befüllt. Dies ist typischerweise ein Inertgas wie Stickstoff oder Argon, das nicht mit dem zu erhitzenden Material reagiert. Dieser Schritt ist das entscheidende Merkmal des Ofens.

Präziser Heizmechanismus

Sobald die gewünschte Atmosphäre hergestellt ist, erzeugen elektrische Heizelemente, oft Widerstandsdrähte, Wärme. Diese Wärme wird hauptsächlich durch Strahlung gleichmäßig in der Kammer verteilt.

Die Kombination aus einer kontrollierten Gasumgebung und gleichmäßiger Erwärmung stellt sicher, dass das Material konsistent behandelt wird, ohne Hotspots oder unerwünschte chemische Veränderungen.

Sicherheits- und Überwachungssysteme

Da diese Systeme mit eingeschlossenen Gasen unter Druck und bei hohen Temperaturen arbeiten, ist Sicherheit entscheidend.

Sie sind mit Manometern, Sicherheitsalarmen und explosionsgeschützten Entlastungsöffnungen ausgestattet, um Überdruck zu verhindern und einen sicheren Betrieb zu gewährleisten.

Schlüsselanwendungen: Wann ist dieser Ofen notwendig?

Schutzgasöfen sind unverzichtbar in Bereichen, in denen Materialreinheit und Oberflächenqualität nicht verhandelbar sind. Sie werden eingesetzt, wenn das Erhitzen an der Luft die Komponente beschädigen oder zerstören würde.

Verhinderung von Oxidation in Metallen

Prozesse wie Glühen (Erweichen von Metall) und Löten (Verbinden von Metallen) erfordern perfekt saubere, oxidfreie Oberflächen. Eine kontrollierte Atmosphäre verhindert die Bildung von Oxidschichten, die die Festigkeit und Oberfläche des Materials beeinträchtigen können.

Sintern von fortschrittlichen Materialien

Sintern ist ein Prozess, der Wärme nutzt, um Materialien wie Keramiken zu verdichten und zu stärken. Unter einer kontrollierten Atmosphäre verbinden sich die Keramikpartikel, ohne mit äußeren Elementen zu reagieren, was zu einem dichten, starken Endprodukt führt.

Allgemeine Labor- und industrielle Wärmebehandlung

Diese Öfen sind ideal für jede Labor- oder Industrieanwendung, die Materialien betrifft, die bei hohen Temperaturen empfindlich auf Sauerstoff reagieren. Dies umfasst die Verarbeitung von Spezialmetallen, Keramiken und sogar einigen Glasarten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Schutzgasofen nicht die Lösung für jede Heizanforderung. Das Verständnis seines spezifischen Platzes unter anderen thermischen Verarbeitungsgeräten ist entscheidend.

Volumen vs. Vakuumniveau

Dieser Ofen ist die perfekte Alternative zu einem Rohrofen, wenn größere Kammervolumina benötigt werden. Er erreicht jedoch kein tiefes Vakuum.

Wenn Ihr Prozess die Entfernung fast aller Gasmoleküle erfordert, ist ein spezieller Hochvakuumofen notwendig. Ein Schutzgasofen verdrängt lediglich Luft durch ein anderes Gas.

Komplexität und Kosten

Die Verwaltung von Gassystemen, die Gewährleistung ordnungsgemäßer Dichtungen und die Implementierung von Sicherheitsprotokollen machen diese Öfen komplexer und teurer als einen einfachen Luftofen. Die Vorteile einer reinen Umgebung müssen den zusätzlichen Betriebsaufwand rechtfertigen.

Effizienz und Qualität

Im Vergleich zu herkömmlichen Heizgeräten bietet die abgedichtete Umgebung eine höhere thermische Effizienz und eine gleichmäßigere Erwärmung. Dies führt zu stabiler Materialqualität, reduziertem Energieverbrauch und niedrigeren Betriebskosten über die Zeit.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig von den chemischen und physikalischen Anforderungen Ihres Materials und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Teile ohne Oxidation liegt: Ein Schutzgasofen ist eine ideale Wahl gegenüber kleineren Rohröfen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Reinheit durch die Entfernung aller Gase liegt: Ein Hochvakuumofen ist das richtige Werkzeug, da er die Atmosphäre entfernt, anstatt sie zu ersetzen.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Wärmebehandlung liegt, bei der Oberflächenoxidation akzeptabel oder erwünscht ist: Ein Standard-Luftofen, der weniger komplex ist, ist die kostengünstigste Lösung.

Letztendlich geht es bei der Wahl des richtigen Ofens darum, das Maß der Umgebungssteuerung an die spezifischen chemischen Bedürfnisse Ihres Materials anzupassen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Abgedichtete Kammer mit Inertgas | Verhindert Oxidation und unerwünschte chemische Reaktionen |

| Gleichmäßige Erwärmung durch Strahlung | Gewährleistet eine konsistente Materialbehandlung ohne Hotspots |

| Sicherheitssysteme (Manometer, Entlastungsöffnungen) | Bietet sicheren Betrieb mit eingeschlossenen Gasen |

| Ideal zum Glühen, Löten, Sintern | Schützt die Materialintegrität für hochwertige Ergebnisse |

Bereit, die thermische Verarbeitung Ihres Labors mit Präzision und Reinheit zu verbessern?

Ein Schutzgasofen von KINTEK ist der Schlüssel zur Verhinderung von Oxidation und Kontamination bei kritischen Prozessen wie Glühen, Löten und Sintern. Unsere spezialisierten Laborgeräte stellen sicher, dass Ihre Materialien ihre chemische Integrität bewahren und eine überragende Qualität erreichen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und die perfekte Lösung für Ihr Labor zu entdecken.

Jetzt Kontakt aufnehmen

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Atmosphärenofens bei der Pyrolyse von MOFs/ZIFs? Engineering von porösen Kohlenstoffträgern

- Warum wird Wasserstoff beim Sintern verwendet? Erreichen Sie überlegene metallurgische Qualität und Festigkeit

- Was bedeutet Inertisierung? Eine proaktive Strategie zur Vermeidung von Bränden und Explosionen

- Was ist ein Muffelofen? Ein Leitfaden zur Wärmebehandlung unter kontrollierter Atmosphäre

- Welche Rolle spielt ein Hochtemperatur-Atmosphäresofen bei Wasserstoffkompressoren? Beherrschung der Stabilität von protonischen Keramiken

- Wie funktioniert ein Infrarot-Gasanalysator und was ist sein Vorteil für die Atmosphärenkontrolle? Präzisionskontrolle erreichen

- Wie wird eine reduzierende Atmosphäre im Gießereibetrieb eingesetzt? Ein Leitfaden zur Eisenerzreduktion und Metallraffination

- Was ist ein Inertgasofen? Ein Leitfaden zur oxidationsfreien thermischen Verarbeitung