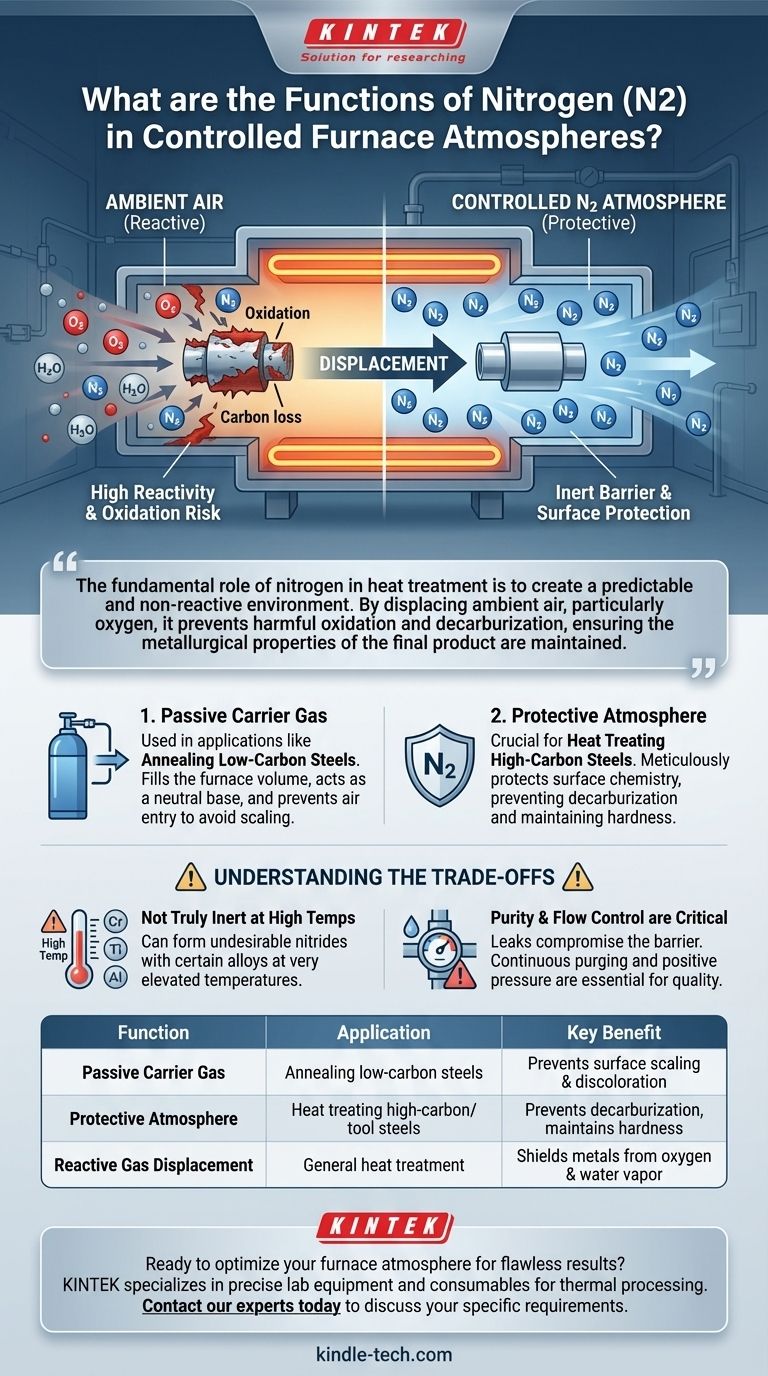

In kontrollierten Ofenatmosphären erfüllt Stickstoff (N2) hauptsächlich zwei Hauptfunktionen: Er dient als passives, inertes Trägergas und bietet eine Schutzatmosphäre, um unerwünschte chemische Reaktionen zu verhindern. Er wird verwendet, um reaktive Gase wie Sauerstoff und Wasserdampf zu verdrängen und Oxidation zu verhindern. Zudem kann er für spezifische Prozesse wie das Glühen von niedriggekohltem Stahl oder die allgemeine Wärmebehandlung von hochgekohltem Stahl angepasst werden.

Die grundlegende Rolle von Stickstoff bei der Wärmebehandlung besteht darin, eine vorhersagbare und nicht reaktive Umgebung zu schaffen. Durch die Verdrängung der Umgebungsluft, insbesondere des Sauerstoffs, verhindert er schädliche Oxidation und Entkohlung und stellt sicher, dass die metallurgischen Eigenschaften des Endprodukts erhalten bleiben.

Die Hauptaufgabe: Verdrängung reaktiver Gase

Die Luft um uns herum, die zu etwa 79 % aus Stickstoff und zu 21 % aus Sauerstoff besteht, ist bei den hohen Temperaturen in einem Ofen hochreaktiv. Die Einführung einer kontrollierten Stickstoffatmosphäre dient im Wesentlichen dazu, diese reaktiven Elemente zu entfernen.

Verhinderung von Oxidation

Sauerstoff (O2) ist die Hauptursache für Oxidation oder Zunderbildung auf der Oberfläche von Metallen während der Wärmebehandlung. Diese Oxidschicht kann sich nachteilig auf die endgültigen Abmessungen und die Oberflächengüte eines Teils auswirken.

Durch Fluten der Ofenkammer mit Stickstoff wird der Sauerstoff physikalisch verdrängt. Dies schafft eine Umgebung, in der die Metalloberfläche vor der Reaktion mit O2 geschützt ist.

Vermeidung von Entkohlung

Bei hochgekohltem Stahl besteht ein weiteres Risiko, die Entkohlung, d. h. der Verlust von Kohlenstoffgehalt von der Oberfläche des Stahls. Dieser Prozess schwächt das Material und beeinträchtigt seine Härte.

Gase wie Sauerstoff, Kohlendioxid und Wasserdampf können bei hohen Temperaturen Kohlenstoff aus Stahl abziehen. Eine stickstoffreiche Atmosphäre hilft, dies zu verhindern, indem sie einen neutralen Hintergrund bietet, der nicht mit dem Kohlenstoff im Stahl reagiert.

Die beiden Funktionszustände von Stickstoff

Obwohl der Kernzweck der Schutz ist, wird Stickstoff je nach metallurgischem Ziel leicht unterschiedlich angewendet.

Als passives Trägergas

In vielen Anwendungen, wie z. B. beim Glühen von niedriggekohltem Stahl, wird Stickstoff in einem passiven oder "inerten" Zustand verwendet. Seine Aufgabe ist es lediglich, das Ofenvolumen zu füllen und das Eindringen von Luft zu verhindern.

Er kann auch als Trägergas dienen, d. h. als neutrale Basis, zu der kleine, kontrollierte Mengen aktiver Gase (wie Wasserstoff oder Kohlenmonoxid) für komplexere Prozesse hinzugefügt werden können.

Als Schutzatmosphäre

Bei der Wärmebehandlung empfindlicherer Materialien wie hochgekohltem Stahl ist der Begriff "Schutzatmosphäre" passender. Das Ziel ist nicht nur, grobe Zunderbildung zu verhindern, sondern die präzise Oberflächenchemie des Teils sorgfältig zu schützen.

In diesem Zusammenhang gewährleistet hochreiner Stickstoff, dass keine unbeabsichtigten Reaktionen auftreten, wodurch die Integrität und die Leistungseigenschaften des Stahls erhalten bleiben.

Verständnis der Kompromisse

Obwohl Stickstoff äußerst nützlich ist, ist er keine universelle Lösung, und seine Anwendung erfordert sorgfältige Überlegungen.

Bei hohen Temperaturen nicht wirklich inert

Obwohl Stickstoff oft als inert behandelt wird, kann er bei sehr hohen Temperaturen mit bestimmten Legierungselementen reaktiv werden. Zum Beispiel kann er Nitride mit Elementen wie Chrom, Titan und Aluminium bilden, was in einigen Anwendungen unerwünscht sein kann.

Reinheit und Durchflusskontrolle sind entscheidend

Die Wirksamkeit einer Stickstoffatmosphäre hängt vollständig von ihrer Reinheit und der Integrität des Ofens ab. Jede Leckage, die Luft eindringen lässt, beeinträchtigt die Schutzbarriere.

Eine ordnungsgemäße Gasflusskontrolle ist unerlässlich, um einen positiven Druck im Ofen aufrechtzuerhalten, Verunreinigungen kontinuierlich zu spülen und die Teilequalität zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Atmosphäre hängt direkt vom zu behandelnden Material und dem gewünschten metallurgischen Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf dem einfachen Glühen von niedriggekohltem Stahl liegt: Verwenden Sie Stickstoff als kostengünstige, passive Atmosphäre, um Oberflächenzunder und Verfärbungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung von hochgekohltem Stahl oder Werkzeugstählen liegt: Verwenden Sie hochreinen Stickstoff als Schutzbasis, um Entkohlung zu verhindern und die kritische Oberflächenhärte zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Behandlung hochreaktiver Metalle (z. B. Titan) liegt: Erkennen Sie, dass Stickstoff reaktiv sein kann und ein wirklich inertes Gas wie Argon oder die Verwendung eines Vakuumofens erforderlich machen kann.

Letztendlich geht es bei der effektiven Nutzung von Stickstoff darum, die Ofenumgebung zu kontrollieren, um präzise, wiederholbare metallurgische Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Funktion | Anwendung | Hauptvorteil |

|---|---|---|

| Passives Trägergas | Glühen von niedriggekohltem Stahl | Verhindert Oberflächenzunder & Verfärbungen |

| Schutzatmosphäre | Wärmebehandlung von hochgekohltem Stahl/Werkzeugstählen | Verhindert Entkohlung, erhält Härte |

| Verdrängung reaktiver Gase | Allgemeine Wärmebehandlung | Schützt Metalle vor Sauerstoff & Wasserdampf |

Sind Sie bereit, Ihre Ofenatmosphäre für makellose Ergebnisse zu optimieren?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die Sie zur Kontrolle Ihrer thermischen Prozessumgebung benötigen. Ob Sie niedriggekohlten Stahl glühen oder eine kritische Wärmebehandlung an hochgekohltem Legierungen durchführen, unsere Expertise stellt sicher, dass Sie konsistente, hochwertige metallurgische Ergebnisse erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihrer Labor-Ofenatmosphäre unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Warum wird Stickstoff in Glühöfen verwendet? Um Oxidation und Entkohlung für eine überlegene Metallqualität zu verhindern

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung

- Was ist eine Wärmebehandlung unter inerter Atmosphäre? Schützen Sie Ihre Metalle vor Oxidation & Entkohlung