Im Kern ist ein Laborofen mit kontrollierter Atmosphäre ein Hochtemperatur-Ofen, der die gasförmige Umgebung, die ein Material während des Erhitzens und Abkühlens umgibt, präzise steuert. Anstatt eine Probe einfach an der Umgebungsluft zu erhitzen, ermöglicht Ihnen dieser Ofen, die Luft durch ein bestimmtes, kontrolliertes Gas zu ersetzen. Dies wird durch eine dicht verschlossene Kammer mit Gasein- und -auslässen in Kombination mit einem ausgeklügelten Temperaturregelsystem erreicht.

Die entscheidende Erkenntnis ist, dass sich chemische Reaktionen bei hohen Temperaturen dramatisch beschleunigen. Ein Ofen mit kontrollierter Atmosphäre gibt Ihnen die Kontrolle über diese Reaktionen und ermöglicht es Ihnen, Ihr Material entweder vor den reaktiven Gasen in der Luft zu schützen oder seine Eigenschaften absichtlich mit einem bestimmten Gas zu verändern.

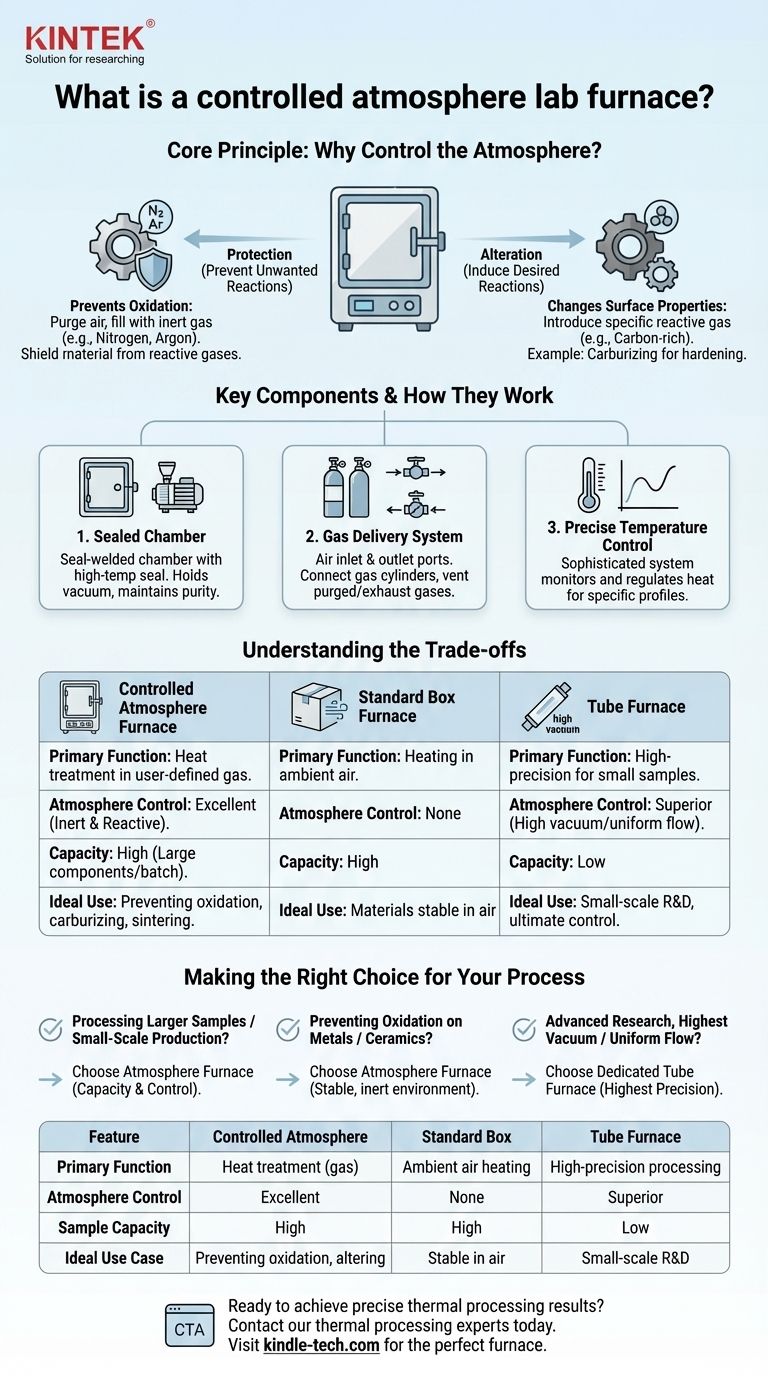

Das Kernprinzip: Warum die Atmosphäre kontrollieren?

Der gesamte Zweck eines Atmosphärenofens besteht darin, chemische Wechselwirkungen auf der Materialoberfläche bei erhöhten Temperaturen zu steuern. Diese Funktion fällt im Allgemeinen in zwei verschiedene Kategorien: Schutz und Veränderung.

Verhindern unerwünschter Reaktionen (Schutz)

Viele Materialien, insbesondere Metalle, reagieren beim Erhitzen leicht mit Sauerstoff in der Luft. Dieser Prozess, bekannt als Oxidation, kann eine Probe oder eine Komponente ruinieren.

Ein Atmosphärenofen verhindert dies, indem er zuerst die Luft aus der Kammer verdrängt (oft durch Anlegen eines Vakuums) und sie dann mit einem inerten Gas wie Stickstoff oder Argon füllt. Diese Gase reagieren nicht leicht mit anderen Elementen und bilden einen Schutzschild um das Material.

Herbeiführen gewünschter Reaktionen (Veränderung)

Manchmal ist das Ziel nicht, eine Reaktion zu verhindern, sondern eine ganz bestimmte hervorzurufen. In diesen Fällen wird ein sorgfältig ausgewähltes reaktives Gas in den Ofen eingeleitet.

Dies ist eine grundlegende Technik in der Materialwissenschaft zur Veränderung der Oberflächeneigenschaften eines Materials. Zum Beispiel kann die Einleitung eines kohlenstoffreichen Gases die Oberfläche von Stahl in einem Prozess namens Aufkohlung härten.

Schlüsselkomponenten und ihre Funktionsweise

Ein Atmosphärenofen integriert mehrere Schlüsselsysteme, um seine Funktion zu erfüllen. Er kombiniert im Wesentlichen die größere Kapazität eines Kammerofens mit der Umgebungssteuerung eines Rohrofens.

Die abgedichtete Kammer

Dies ist das wichtigste Merkmal. Die Ofenkammer ist nahtverschweißt und verfügt über eine Tür mit einer hochtemperaturbeständigen Dichtung (wie einem Silikagelring). Diese robuste Abdichtung ermöglicht es dem Ofen, zuerst ein Vakuum zu halten und dann die Reinheit der eingeleiteten Atmosphäre aufrechtzuerhalten.

Das Gaszuführungssystem

Der Ofen ist mit einem Lufteinlass und -auslass ausgestattet. Diese Anschlüsse ermöglichen es Ihnen, Gasflaschen anzuschließen, um die gewünschte Atmosphäre in die Kammer einzuspeisen und die verdrängte Luft oder Abgase sicher abzuleiten.

Das präzise Temperaturregelsystem

Die Atmosphärenkontrolle ist ohne eine ebenso präzise Temperaturkontrolle nutzlos. Ein ausgeklügeltes System überwacht und regelt die Wärme und stellt sicher, dass das Material einem bestimmten Temperaturprofil folgt, das in Verbindung mit der kontrollierten Atmosphäre das gewünschte Ergebnis erzielt.

Verständnis der Kompromisse

Obwohl leistungsstark, ist ein Atmosphärenofen nicht immer die richtige Wahl. Die Entscheidung hängt von der Abwägung von Kapazität, Kosten und dem erforderlichen Kontrollniveau ab.

Atmosphärenofen vs. Standard-Kammerofen

Ein Standard-Kammerofen heizt einfach an der Umgebungsluft. Er ist viel einfacher und kostengünstiger, bietet aber keinen Schutz vor Oxidation oder anderen atmosphärischen Reaktionen. Sie würden einen Standardofen nur wählen, wenn Ihr Material bei hohen Temperaturen an der Luft stabil ist.

Atmosphärenofen vs. Rohrofen

Dies ist ein nuancierterer Vergleich. Ein Rohrofen ist hervorragend geeignet, um ein sehr hochwertiges Vakuum und einen hochgradig gleichmäßigen Gasfluss über eine kleinere Probe zu erreichen. Ein Atmosphärenofen bietet eine viel größere Kammer, was ihn für größere Komponenten oder die Chargenverarbeitung geeignet macht.

Der Hauptkompromiss ist die Probengröße gegenüber der ultimativen Kontrolle. Für die groß angelegte Arbeit ist der Atmosphärenofen überlegen. Für hochsensible, kleinskalige Forschung, die das absolut beste Vakuum erfordert, kann ein Rohrofen besser geeignet sein.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens erfordert eine klare Definition Ihres primären experimentellen oder Produktionsziels.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung größerer Proben oder der Kleinserienproduktion liegt: Der Atmosphärenofen bietet die notwendige Kapazität und ermöglicht dennoch eine entscheidende atmosphärische Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation bei Materialien wie Metallen oder Keramiken liegt: Die Fähigkeit, eine stabile, inerte Umgebung zu schaffen, ist das wichtigste Merkmal dieses Ofens.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Forschung liegt, die das höchste Vakuum oder den gleichmäßigsten Gasfluss erfordert: Ein dedizierter Rohrofen kann für Ihre spezifischen, kleineren Experimente mehr Präzision bieten.

Letztendlich geht es bei der Auswahl der richtigen thermischen Verarbeitungsanlage darum, die Fähigkeiten des Werkzeugs mit den spezifischen Bedürfnissen Ihres Materials abzugleichen.

Zusammenfassungstabelle:

| Merkmal | Ofen mit kontrollierter Atmosphäre | Standard-Kammerofen | Rohrofen |

|---|---|---|---|

| Hauptfunktion | Wärmebehandlung in einer benutzerdefinierten Gasumgebung | Erhitzen an der Umgebungsluft | Hochpräzise Verarbeitung für kleinere Proben |

| Atmosphärenkontrolle | Ausgezeichnet (Inert- & reaktive Gase) | Keine | Überlegen (Am besten für Hochvakuum/gleichmäßigen Fluss) |

| Probenkapazität | Hoch (Große Komponenten, Chargenverarbeitung) | Hoch | Niedrig |

| Idealer Anwendungsfall | Verhinderung von Oxidation, Aufkohlung, Sintern von Metallen/Keramiken | An der Luft stabile Materialien | Kleinskalige F&E, die ultimative Kontrolle erfordert |

Bereit, präzise Ergebnisse bei der thermischen Verarbeitung zu erzielen?

Ob Ihr Ziel darin besteht, empfindliche Materialien vor Oxidation zu schützen oder absichtlich Materialeigenschaften durch Prozesse wie Aufkohlung zu verändern, die Öfen mit kontrollierter Atmosphäre von KINTEK bieten die zuverlässige, abgedichtete Umgebung, die Sie benötigen. Unsere Expertise im Bereich Laborgeräte stellt sicher, dass Sie die richtige Lösung für Ihre spezifische Anwendung erhalten, von der F&E bis zur Kleinserienproduktion.

Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung, um Ihre Anforderungen zu besprechen und den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung