Im Kern ist ein CVD-Ofen eine hochkontrollierte Kammer, die entwickelt wurde, um außergewöhnlich dünne, hochleistungsfähige Filme auf der Oberfläche eines Objekts zu erzeugen. Dies geschieht durch einen Prozess namens Chemical Vapor Deposition (CVD) (Chemische Gasphasenabscheidung), bei dem spezifische Gase in die Kammer eingeleitet, zur Reaktion gebracht und Schicht für Schicht als fester Werkstoff auf ein Substrat abgeschieden werden. Dieses Verfahren ist grundlegend für die fortschrittliche Fertigung, von Halbleitern bis hin zu Schutzbeschichtungen für Werkzeuge.

Das zentrale Konzept, das man verstehen muss, ist, dass ein CVD-Ofen nicht durch ein einzelnes Produkt wie Diamanten definiert wird, sondern durch seinen vielseitigen Prozess. Es ist ein Präzisionswerkzeug, das chemische Reaktionen von Gasen nutzt, um eine feste Beschichtung mit spezifischen, konstruierten Eigenschaften auf ein Zielobjekt „wachsen“ zu lassen.

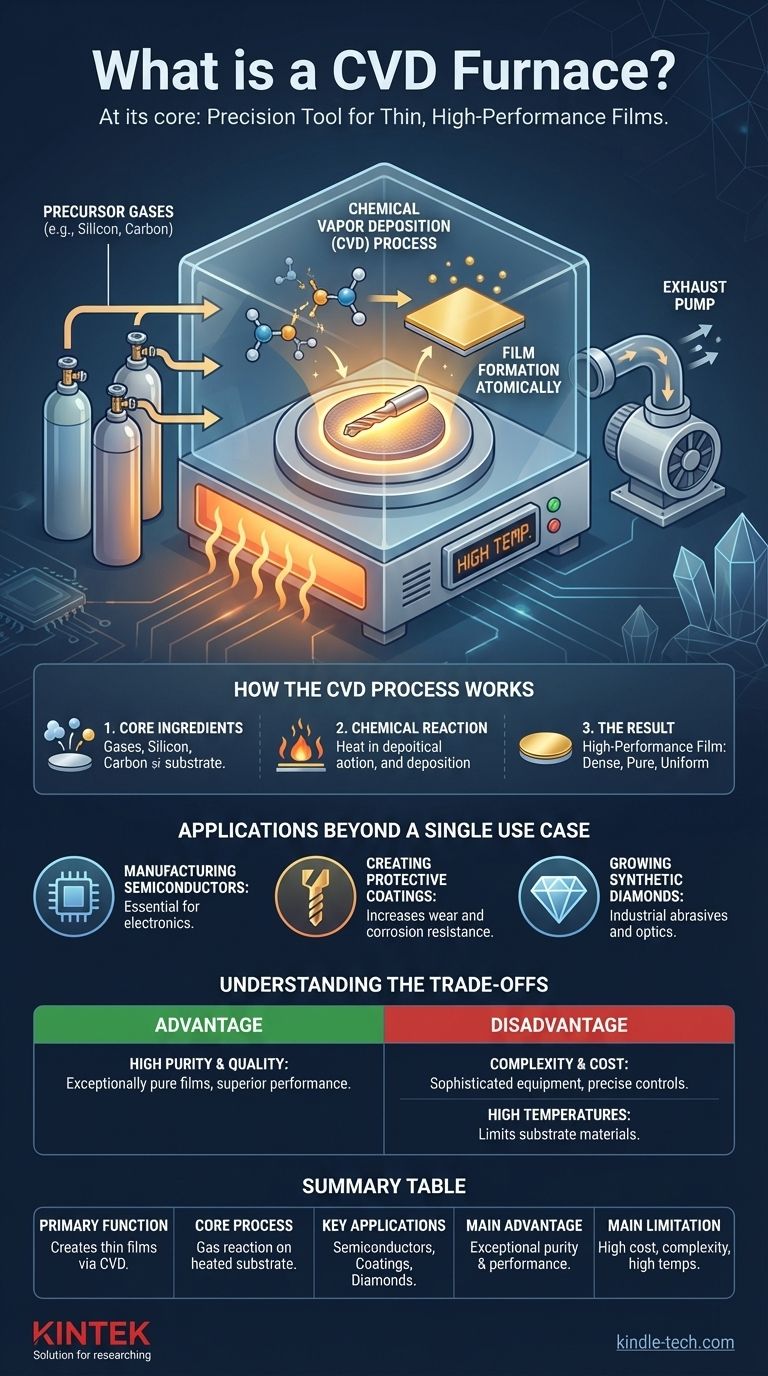

Wie der CVD-Prozess funktioniert

Die Funktion eines CVD-Ofens lässt sich am besten verstehen, indem man seinen Kernprozess in seine wesentlichen Bestandteile und Stufen unterteilt. Es ist eine Methode, Materialien von Grund auf, Atom für Atom, aufzubauen.

Die Kernbestandteile

Jeder CVD-Prozess erfordert einige Schlüsselelemente. Der Ofen selbst ist eine Vakuumkammer, die eine makellose, kontrollierbare Umgebung bietet und Kontamination verhindert. Im Inneren befinden sich das Substrat – das zu beschichtende Objekt – und eine sorgfältig ausgewählte Mischung aus Precursor-Gasen, die die Atome für den endgültigen Film enthalten.

Die chemische Reaktion

Sobald das Substrat auf eine präzise Temperatur erhitzt wurde, werden die Precursor-Gase in die Kammer eingeleitet. Die Energie der Wärme bewirkt, dass diese Gase auf der Oberfläche des Substrats reagieren oder zersetzt werden. Diese chemische Reaktion führt zur Abscheidung eines festen, dünnen Films, während alle Nebenprodukte vom Vakuumsystem entfernt werden.

Das Ergebnis: Ein Hochleistungsfilm

Der entstehende Film ist nicht bloß eine Farbschicht; es ist eine dichte, reine und hochgleichmäßige Beschichtung, die chemisch mit dem Substrat verbunden ist. Dieses Verfahren ermöglicht eine unglaubliche Kontrolle über die Dicke, Reinheit und Materialeigenschaften des Films, was ihn für Hochtechnologieanwendungen unerlässlich macht.

Anwendungen jenseits eines einzigen Anwendungsfalls

Obwohl die Herstellung von synthetischen Diamanten eine bekannte Anwendung ist, stellt sie nur einen Bruchteil dessen dar, wofür die CVD-Technologie eingesetzt wird. Ihr Hauptwert liegt in ihrer Vielseitigkeit bei der Herstellung leistungsrelevanter Materialien.

Herstellung von Halbleitern

CVD ist in der Elektronikindustrie unverzichtbar. Es wird verwendet, um die verschiedenen Dünnschichten aus Silizium, Siliziumdioxid und anderen Materialien abzuscheiden, die die komplexen Schaltkreise auf einem Mikrochip bilden. Die durch CVD erzielte Reinheit und Gleichmäßigkeit sind für die moderne Datenverarbeitung unerlässlich.

Erzeugung von Schutzbeschichtungen

Die ursprüngliche industrielle Anwendung von CVD ist nach wie vor eine der wichtigsten. Eine dünne Schicht eines Materials wie Titannitrid kann auf Schneidwerkzeuge, Lager oder Motorteile abgeschieden werden. Diese Beschichtung erhöht die Beständigkeit gegen Verschleiß, Korrosion und hohe Temperaturen dramatisch und verlängert so die Lebensdauer der Komponente.

Züchten synthetischer Diamanten

Die Referenzen bestätigen korrekt, dass CVD eine führende Methode zur Züchtung synthetischer Diamanten ist. Durch die Verwendung eines kohlenstoffhaltigen Gases wie Methan scheidet der Prozess Kohlenstoffatome auf einem Diamant-"Keim" ab und kristallisiert sie zu einer hochreinen Diamantschicht, die für industrielle Schleifmittel, Optik und Schmuck verwendet wird.

Die Abwägungen verstehen

Wie jeder fortschrittliche Herstellungsprozess hat die Chemical Vapor Deposition deutliche Vorteile und Einschränkungen, die sie für bestimmte Ziele geeignet machen.

Vorteil: Hohe Reinheit und Qualität

Da der Prozess in einer versiegelten Hochvakuumumgebung stattfindet, sind die resultierenden Filme außergewöhnlich rein und fehlerfrei. Dies ermöglicht die Herstellung von Beschichtungen mit überlegenen Leistungseigenschaften, die mit anderen Methoden nur schwer zu erzielen sind.

Nachteil: Komplexität und Kosten

CVD-Öfen sind hochentwickelte und teure Geräte. Sie erfordern eine präzise Steuerung von Temperatur, Druck und Gasfluss. Darüber hinaus können viele der verwendeten Precursor-Gase giftig oder gefährlich sein, was eine erhebliche Sicherheitsinfrastruktur erfordert.

Nachteil: Hohe Temperaturen

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die chemische Reaktion auszulösen. Dies kann die Arten von Substratmaterialien einschränken, die beschichtet werden können, da einige unter der erforderlichen Hitze schmelzen oder sich verformen könnten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Beschichtungstechnologie hängt vollständig vom gewünschten Ergebnis ab. CVD glänzt dort, wo Materialleistung und Reinheit die absoluten Prioritäten sind.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit für Elektronik liegt: CVD ist aus gutem Grund der Industriestandard für die Herstellung der Basisschichten von Halbleitern.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: CVD liefert unglaublich harte und widerstandsfähige Beschichtungen für Industrowerkzeuge und mechanische Teile.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum eines spezifischen kristallinen Materials liegt: CVD bietet die atomare Kontrolle, die erforderlich ist, um hochwertige synthetische Diamanten, Graphen und andere fortschrittliche Materialien herzustellen.

Letztendlich ist ein CVD-Ofen ein grundlegendes Werkzeug für die Konstruktion von Materialien auf atomarer Ebene und ermöglicht die Herstellung von Komponenten, die stärker, schneller und widerstandsfähiger sind.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung |

|---|---|

| Hauptfunktion | Erzeugt dünne Hochleistungsfilme mittels Chemical Vapor Deposition (CVD). |

| Kernprozess | Precursor-Gase reagieren auf einem erhitzten Substrat in einer Vakuumkammer und scheiden eine feste Schicht ab. |

| Hauptanwendungen | Halbleiterfertigung, Schutzbeschichtungen für Werkzeuge, Züchtung synthetischer Diamanten. |

| Hauptvorteil | Außergewöhnliche Filmpurheit, Gleichmäßigkeit und Materialleistung. |

| Haupteinschränkung | Hohe Anlagenkosten, Prozesskomplexität und oft erforderliche hohe Temperaturen. |

Bereit, überlegene Materialien mit Präzision zu entwickeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich CVD-Öfen, um Sie bei der Erzielung der hochreinen, hochleistungsfähigen Beschichtungen zu unterstützen, die für Halbleiter, Schutzschichten und fortschrittliche Materialien unerlässlich sind. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für Ihre spezifische Anwendung erhalten, von der F&E bis zur vollen Produktionsskala.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere CVD-Technologie die Fähigkeiten Ihres Labors erweitern und Ihre Innovationen vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung