Im Kern ist ein Diffusionsöfen ein spezialisierter Hochtemperaturofen, der verwendet wird, um die Eigenschaften von Materialien auf atomarer Ebene zu verändern, insbesondere in der Halbleiterfertigung. Er schafft eine präzise kontrollierte Umgebung mit extremer Hitze (oft über 1000°C) und einer spezifischen Gasatmosphäre oder einem moderaten Vakuum, um chemische Reaktionen oder die Bewegung von Atomen innerhalb eines Substrats anzutreiben.

Der Hauptzweck eines Diffusionsöfens besteht nicht nur darin, Dinge zu erhitzen; es geht darum, eine ultrastabile und ultrareine Umgebung zu schaffen, in der hohe thermische Energie spezifische Materialveränderungen mit extremer Präzision über viele Substrate gleichzeitig bewirken kann.

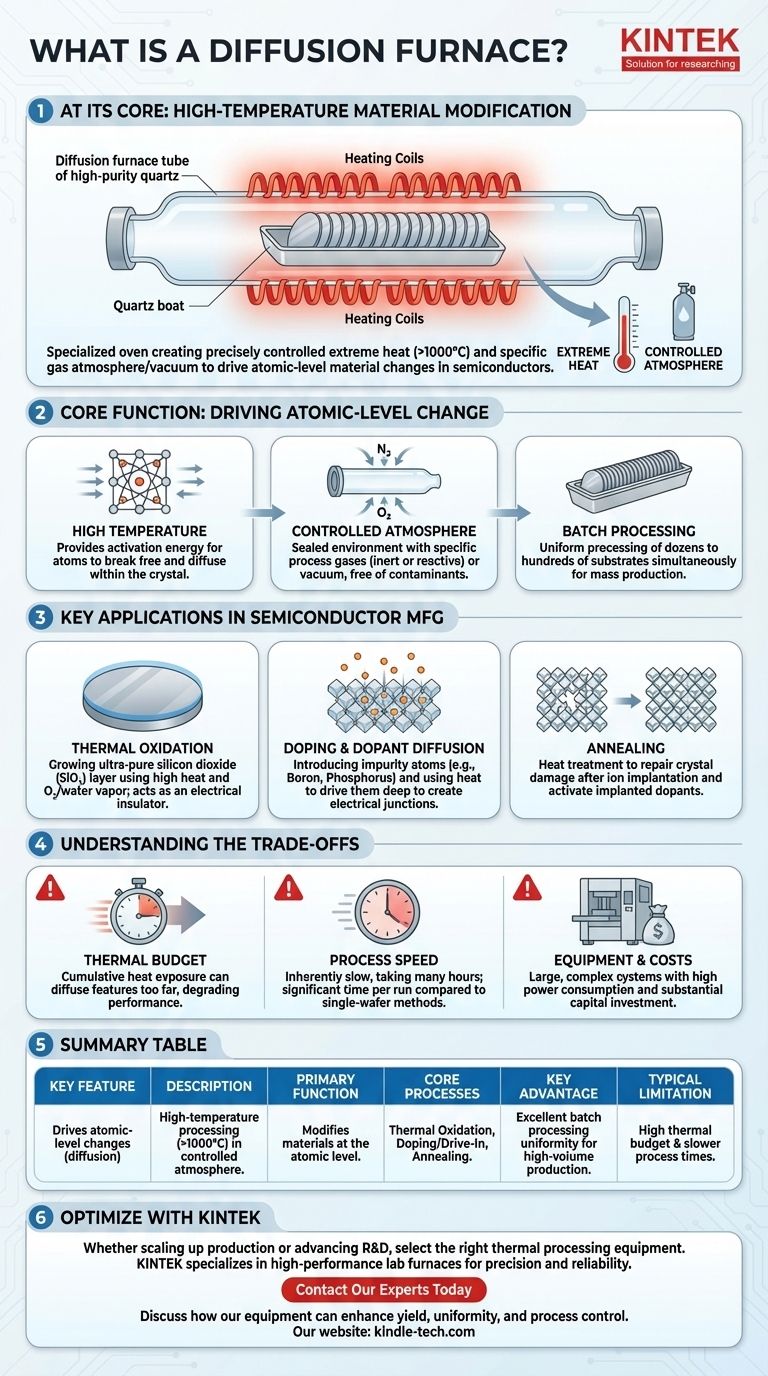

Die Kernfunktion: Atomare Veränderungen vorantreiben

Ein Diffusionsöfen ist im Grunde ein Kontrollinstrument. Er manipuliert Temperatur und Atmosphäre, um Prozesse zu ermöglichen, die sonst unmöglich wären.

Die Rolle der hohen Temperatur

Hohe, anhaltende Temperaturen liefern die Aktivierungsenergie, die erforderlich ist, damit sich Atome bewegen oder chemische Reaktionen stattfinden können.

Stellen Sie sich die Atome in einem festen Kristall so vor, als wären sie fixiert. Die intensive Hitze des Ofens gibt ihnen genug Energie, um sich von ihren festen Positionen zu lösen und durch das Kristallgitter zu "diffundieren" oder sich zu bewegen.

Die Notwendigkeit einer kontrollierten Atmosphäre

Dieser Prozess kann nicht an der freien Luft stattfinden. Das Ofenrohr, typischerweise aus hochreinem Quarz, ist versiegelt, um eine kontrollierte, kontaminationsfreie Umgebung aufrechtzuerhalten.

Dies ermöglicht es Ingenieuren, entweder ein Vakuum zu erzeugen oder, häufiger, spezifische Prozessgase einzuleiten. Dies können Inertgase wie Stickstoff sein, um unerwünschte Reaktionen zu verhindern, oder reaktive Gase wie Sauerstoff, um absichtlich eine Oxidschicht zu züchten.

Batch-Verarbeitung für Effizienz

Ein Schlüsselmerkmal dieser Öfen ist ihre Größe und die Fähigkeit zur Batch-Verarbeitung.

Substrate, wie Siliziumwafer, werden in ein Quarz-"Boot" geladen, das Dutzende oder sogar Hunderte von Wafern gleichzeitig aufnehmen kann. Dieses gesamte Boot wird dann in den Ofen eingeführt, was eine hochgradig gleichmäßige Verarbeitung einer großen Materialmenge ermöglicht, was für die Massenproduktion entscheidend ist.

Schlüsselanwendungen in der Halbleiterfertigung

Die kontrollierte Umgebung eines Diffusionsöfens ist grundlegend für die Herstellung der Bausteine moderner Elektronik.

Thermische Oxidation

Dies ist der Prozess des Wachstums einer sehr dünnen, außergewöhnlich reinen Schicht aus Siliziumdioxid (SiO₂) auf der Oberfläche eines Siliziumwafers. Dies wird erreicht, indem die Wafer in Gegenwart von Sauerstoff oder Wasserdampf hoher Hitze ausgesetzt werden.

Diese Oxidschicht ist ein ausgezeichneter elektrischer Isolator und eine der kritischsten Komponenten in einem Transistor.

Dotierung und Dotierstoffdiffusion

Dotierung ist der Prozess des absichtlichen Einbringens von Verunreinigungsatomen (wie Bor oder Phosphor) in den Siliziumkristall, um dessen elektrische Leitfähigkeit präzise zu verändern.

Während andere Methoden Dotierstoffe auf der Oberfläche platzieren können, liefert der Diffusionsöfen die anhaltende Hitze, die notwendig ist, um diese Dotierstoffe tief in den Wafer zu treiben und die spezifischen elektrischen Übergänge zu erzeugen, die Transistoren und Dioden funktionieren lassen.

Glühen (Annealing)

Nach Prozessen wie der Ionenimplantation (einer anderen Dotierungsmethode) kann die Kristallstruktur des Wafers beschädigt werden.

Glühen ist ein Wärmebehandlungsprozess, der in einem Ofen durchgeführt wird, um diesen Schaden zu reparieren und die implantierten Dotierstoffe elektrisch zu "aktivieren", wodurch der Kristall im Wesentlichen geheilt und die neuen Atome in das Gitter eingebettet werden.

Die Kompromisse verstehen

Obwohl leistungsstark, hat der Diffusionsöfen auch seine Grenzen, die bei der Entwicklung fortschrittlicher Chips eine wichtige Rolle spielen.

Das "thermische Budget"

Jeder Hochtemperaturschritt trägt zum gesamten thermischen Budget eines Wafers bei. Dies ist die kumulative Wärmemenge, der er ausgesetzt war.

Zu viel Hitze kann dazu führen, dass zuvor erzeugte Strukturen und Dotierstoffprofile weiter diffundieren als beabsichtigt, wodurch die mikroskopischen Merkmale einer Schaltung verschwimmen und die Leistung beeinträchtigt wird. Die Verwaltung dieses Budgets ist eine ständige Herausforderung.

Prozessgeschwindigkeit

Diffusion ist von Natur aus ein langsamer Prozess, wobei Ofenläufe oft viele Stunden dauern. Während die Batch-Verarbeitung den Gesamtdurchsatz verbessert, ist die Zeit pro Lauf im Vergleich zu schnelleren Einzelwafer-Methoden wie der Rapid Thermal Processing (RTP) erheblich.

Ausrüstungs- und Betriebskosten

Diffusionsöfen sind große, komplexe Systeme, die erheblichen Strom verbrauchen und spezielle Einrichtungen erfordern. Die Kapitalinvestitionen und laufenden Betriebskosten sind beträchtlich, wodurch sie hauptsächlich für Umgebungen mit hoher Volumenproduktion geeignet sind.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für einen Diffusionsöfen hängt von der erforderlichen Präzision, dem Volumen und den thermischen Einschränkungen Ihres Geräts ab.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, gleichmäßigen Oxidbildung oder der Erzeugung tiefer Dotierstoffübergänge liegt: Der Diffusionsöfen ist das Industriestandardwerkzeug, das unübertroffene Qualität und Konsistenz in einem Batch-Prozess bietet.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung sehr flacher, präzise kontrollierter dotierter Bereiche mit minimaler thermischer Auswirkung liegt: Möglicherweise müssen Sie alternative Prozesse wie die Ionenimplantation gefolgt von einem gezielteren Rapid Thermal Anneal (RTA) verwenden.

- Wenn Ihr Hauptaugenmerk auf F&E oder der Kleinserienfertigung liegt: Ein großer Produktionsöfen könnte überdimensioniert sein; kleinere, flexiblere Einzelwafer-Verarbeitungssysteme könnten besser geeignet sein.

Letztendlich bleibt der Diffusionsöfen ein grundlegendes Arbeitspferd der Mikrofabrikation, geschätzt für seine Fähigkeit, hochgradig gleichmäßige und reine Materialschichten in großem Maßstab zu produzieren.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung |

|---|---|

| Primäre Funktion | Treibt atomare Veränderungen (Diffusion) in Materialien durch Hochtemperaturverarbeitung an. |

| Kernprozesse | Thermische Oxidation, Dotierung/Eintreiben, Glühen. |

| Hauptvorteil | Hervorragende Gleichmäßigkeit der Batch-Verarbeitung für die Hochvolumenproduktion. |

| Typische Einschränkung | Hohes thermisches Budget und langsamere Prozesszeiten im Vergleich zu Einzelwafer-Geräten. |

Optimieren Sie Ihren Halbleiterfertigungsprozess mit KINTEK.

Ob Sie die Produktion hochfahren oder Ihre F&E vorantreiben, die Auswahl der richtigen thermischen Verarbeitungsgeräte ist entscheidend. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Öfen, die für Präzision und Zuverlässigkeit entwickelt wurden.

Wir bieten Lösungen, die auf die Bedürfnisse von Halbleiterherstellern und Forschungslaboren zugeschnitten sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Geräte Ihren Ertrag, Ihre Gleichmäßigkeit und Ihre Prozesskontrolle verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie optimiert ein Rohröfen TiC-verstärkte Stahlverbundwerkstoffe? Erzielen Sie die perfekte Balance zwischen Härte und Festigkeit

- Was sind kostengünstige Katalysatoren für die Pyrolyse? Optimieren Sie Ihren Pyrolyseprozess mit erschwinglichen Katalysatoren

- Welche kritische Funktionalität müssen Atmosphärenrohröfen für das Schmelzen von MOFs aufweisen? Präzise Atmosphärenkontrolle meistern

- Wie hoch ist die Aufheizrate für Aluminiumoxidrohre? Ein variabler Zeitplan zur Vermeidung von Thermoschock

- Woraus besteht ein Quarzrohr? Der Schlüssel zu Hochtemperatur- und chemischer Beständigkeit

- Was ist der Zweck der Aufrechterhaltung einer statischen Argonatmosphäre in einem Rohrofen für FeCrNiCoNb0,5-Legierungen?

- Was sind die Anwendungen eines Rohrofens? Präzisionsheizung für Forschung und Kleinserienfertigung

- Welche Rolle spielt ein Hochtemperatur-Vertikalrohr-Ofen bei der HI-Zersetzung? Materialprüfung & Korrosionsprüfung