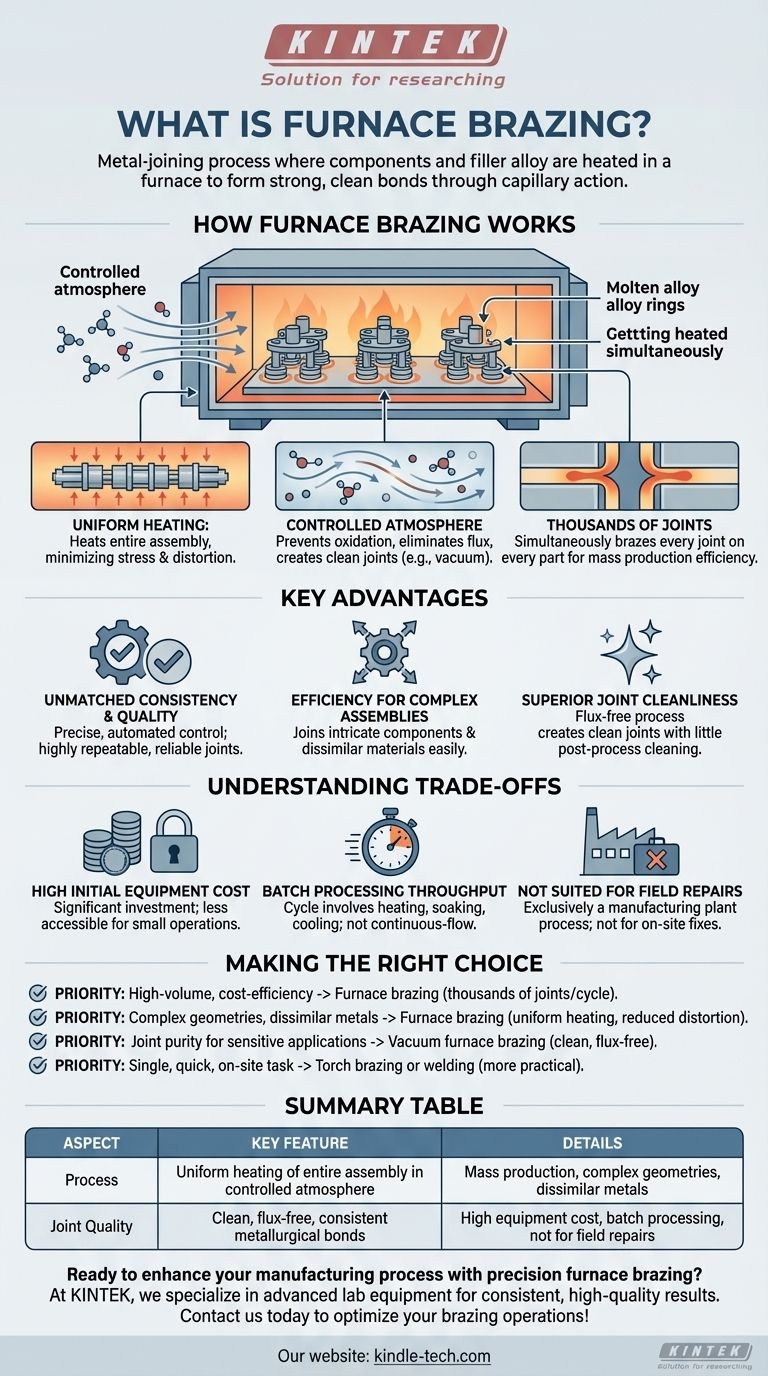

Kurz gesagt, das Ofenlöten ist ein Metallfügeverfahren, bei dem Komponenten und eine Lotlegierung in einen Ofen gelegt und erhitzt werden, bis die Legierung schmilzt. Diese geschmolzene Legierung wird durch Kapillarwirkung in die eng anliegenden Fugen der Baugruppe gezogen. Beim Abkühlen verfestigt sich die Legierung und bildet starke, saubere und gleichmäßige metallurgische Verbindungen über die gesamte Baugruppe hinweg.

Der Kernwert des Ofenlötens liegt in seiner Fähigkeit, Tausende von hochwertigen, gleichmäßigen Verbindungen gleichzeitig in einer kontrollierten Umgebung herzustellen. Es tauscht die gezielte Hitze anderer Methoden gegen die Konsistenz und Effizienz des gleichzeitigen Erhitzens einer gesamten Baugruppe ein, was es ideal für die Massenproduktion und komplexe Komponenten macht.

Wie Ofenlöten funktioniert

Das Ofenlöten zeichnet sich dadurch aus, dass es das gesamte Werkstück erhitzt, nicht nur den Fugenbereich. Dieser grundlegende Unterschied bestimmt seine primären Vorteile und Anwendungen.

Das Grundprinzip der gleichmäßigen Erwärmung

Eine Baugruppe, bei der die Lotlegierung in der Nähe der Fugen vorplatziert ist, wird in einen Ofen geladen. Die Ofentemperatur wird dann gleichmäßig auf einen Punkt über dem Schmelzpunkt der Lotlegierung, aber unter dem Schmelzpunkt der Grundmetalle erhöht.

Diese gleichmäßige Erwärmung minimiert thermische Spannungen und Verformungen, die ein häufiges Risiko bei lokaler Wärmeanwendung darstellen.

Die Rolle einer kontrollierten Atmosphäre

Der Prozess wird typischerweise in einer spezifischen Atmosphäre durchgeführt, um die Oxidation der Metalloberflächen zu verhindern. Das Vakuumofenlöten beispielsweise entfernt Luft, um eine saubere Umgebung zu schaffen.

Dies eliminiert die Notwendigkeit korrosiver chemischer Flussmittel, die bei anderen Lötverfahren oft erforderlich sind, was zu saubereren Verbindungen führt, die wenig bis keine Nachbearbeitung erfordern.

Tausende von Verbindungen auf einmal herstellen

Da die gesamte Ofenkammer die richtige Temperatur hat, wird jede Verbindung an jedem Teil innerhalb dieser Kammer gleichzeitig gelötet.

Dies macht den Prozess unglaublich effizient und wirtschaftlich für die Massenproduktion, von Automobilkomponenten bis hin zu Hydraulikarmaturen. Ein einziger Ofenzyklus kann Tausende von fertigen Teilen produzieren.

Hauptvorteile der Ofenmethode

Die Entscheidung für das Ofenlöten wird typischerweise durch den Bedarf an Konsistenz, Qualität und Effizienz im großen Maßstab bestimmt.

Unübertroffene Konsistenz und Qualität

Die präzise, automatisierte Temperaturregelung stellt sicher, dass jede Verbindung unter identischen Bedingungen erhitzt und abgekühlt wird. Dies führt zu hochgradig wiederholbaren und zuverlässigen Verbindungen mit minimalen Hohlräumen und ausgezeichneten mechanischen Eigenschaften.

Effizienz für komplexe Baugruppen

Das Ofenlöten eignet sich hervorragend zum Verbinden komplizierter Komponenten oder Baugruppen mit mehreren Verbindungen. Es kann Materialien mit unterschiedlichen Schmelzpunkten oder Dicken problemlos verbinden, was eine erhebliche Herausforderung für Methoden darstellt, die lokale Wärme anwenden.

Überlegene Sauberkeit der Verbindung

Durch den Verzicht auf Flussmittel, insbesondere in einer Vakuumumgebung, sind die fertigen Teile frei von eingeschlossenen Flussmittelrückständen, die Korrosion oder Verbindungsversagen verursachen können. Die resultierenden Verbindungen sind sauber und erfordern oft keine Nachbearbeitung.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Ofenlöten nicht die universelle Lösung für alle Fügeanforderungen. Seine Stärken werden durch spezifische Einschränkungen ausgeglichen.

Hohe anfängliche Ausrüstungskosten

Industrieöfen, insbesondere Vakuumöfen, stellen eine erhebliche Kapitalinvestition dar. Dies macht den Prozess für kleine Betriebe oder Hobbyisten weniger zugänglich als einfachere Methoden wie das Flammlöten.

Durchsatz bei der Chargenverarbeitung

Das Ofenlöten ist ein Chargenprozess. Ein Zyklus umfasst das Laden, Erhitzen, Halten der Temperatur, Abkühlen und Entladen. Diese Zykluszeit bedeutet, dass es sich nicht um einen kontinuierlichen Fluss handelt, was für bestimmte Produktionsabläufe eine Einschränkung darstellen kann.

Nicht geeignet für Feldreparaturen

Aufgrund der Abhängigkeit von großen, stationären Geräten ist das Ofenlöten ausschließlich ein Prozess in Fertigungsanlagen. Es ist völlig ungeeignet für Reparaturen vor Ort oder Anwendungen, die tragbare Fügegeräte erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Ofenlötens hängt vollständig von den Prioritäten, dem Umfang und den technischen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenproduktion und Kosteneffizienz liegt: Das Ofenlöten ist unübertroffen, wenn es darum geht, Tausende von konsistenten, kostengünstigen Verbindungen pro Zyklus herzustellen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Geometrien oder unähnlicher Metalle liegt: Die gleichmäßige Erwärmung und präzise Steuerung des Ofenlötens bieten überlegene Qualität und reduzieren das Risiko von Verformungen.

- Wenn Ihr Hauptaugenmerk auf der Reinheit der Verbindung für empfindliche Anwendungen liegt: Das Vakuumofenlöten erzeugt außergewöhnlich saubere, flussmittelfreie Verbindungen, die in der Luft- und Raumfahrt-, Medizin- und Elektronikindustrie benötigt werden.

- Wenn Ihr Hauptaugenmerk auf einer einzelnen, schnellen oder Vor-Ort-Fügeaufgabe liegt: Eine direktere Methode wie das Flammlöten oder Schweißen ist eine weitaus praktischere Wahl.

Letztendlich ist das Ofenlöten die definitive Wahl, wenn Prozesskontrolle, Konsistenz und Maßstab Ihre kritischsten technischen Anforderungen sind.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmal |

|---|---|

| Prozess | Gleichmäßiges Erhitzen der gesamten Baugruppe in kontrollierter Atmosphäre |

| Am besten geeignet für | Massenproduktion, komplexe Geometrien, unähnliche Metalle |

| Verbindungsqualität | Saubere, flussmittelfreie, konsistente metallurgische Verbindungen |

| Einschränkungen | Hohe Ausrüstungskosten, Chargenverarbeitung, nicht für Feldreparaturen |

Bereit, Ihren Fertigungsprozess mit Präzisions-Ofenlöten zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, die die konsistenten, hochwertigen Ergebnisse liefern, die Ihr Labor benötigt. Unsere Expertise in Systemen mit kontrollierter Atmosphäre stellt sicher, dass Ihre Metallfügeprojekte eine überlegene Verbindungsfestigkeit und Produktionseffizienz erreichen.

Ob Sie in der Luft- und Raumfahrt-, Medizin- oder Elektronikfertigung tätig sind, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen Anforderungen an saubere, zuverlässige Lötergebnisse zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Lötprozesse optimieren kann!

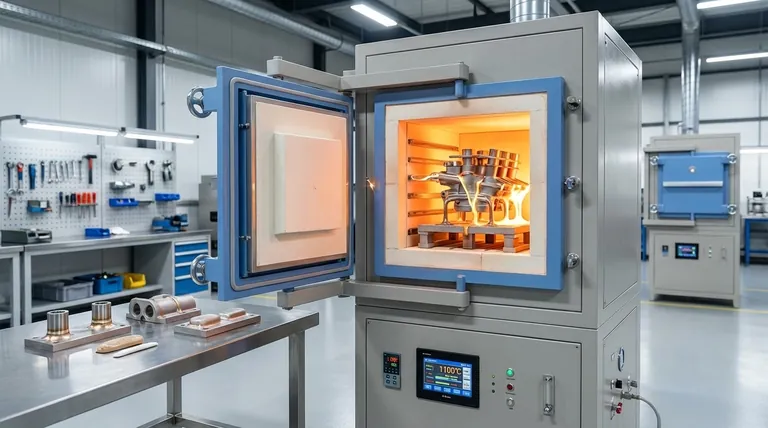

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit