Im Kern ist eine Ofenauskleidung (Furnace Reline) ein großes Wartungsprojekt, das sich auf die Instandsetzung eines Industrieofens, insbesondere eines Hochofens, konzentriert. Es umfasst den Austausch der verschlissenen inneren feuerfesten Auskleidung sowie die Reparatur oder den Austausch zugehöriger Systeme, jedoch mit einem bewusst begrenzten Umfang für wesentliche Änderungen oder technologische Upgrades.

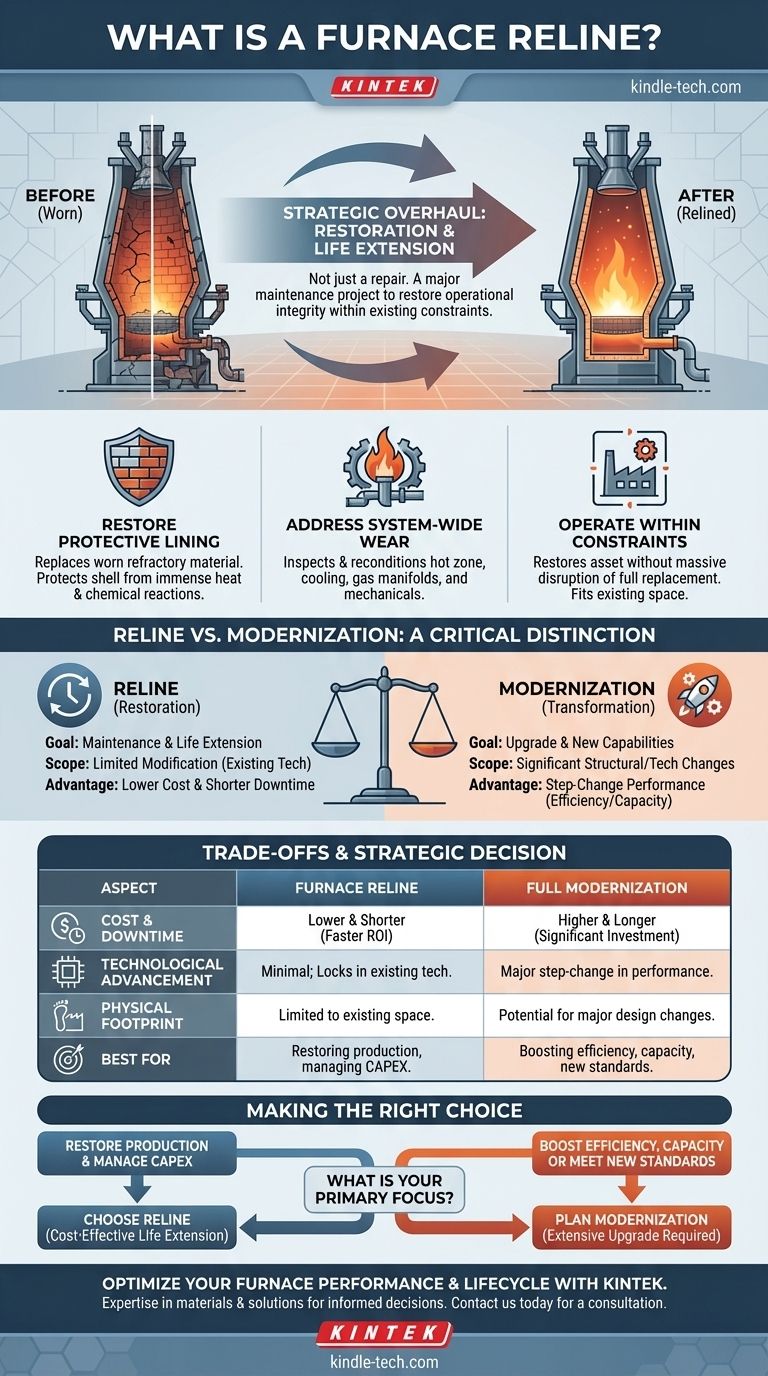

Eine Ofenauskleidung sollte nicht als einfache Reparatur, sondern als strategische Überholung verstanden werden. Ihr primäres Ziel ist es, die Betriebsfunktionalität des Ofens wiederherzustellen und seine Lebensdauer innerhalb der Grenzen seines bestehenden Designs und seiner physischen Abmessungen zu verlängern.

Der Kernzweck einer Auskleidung

Eine Ofenauskleidung ist ein geplantes, missionskritisches Ereignis im Lebenszyklus schwerer Industrieanlagen. Die Entscheidung für eine Auskleidung wird durch den unvermeidlichen Verschleiß der internen Ofenkomponenten unter extremen Betriebsbedingungen getroffen.

Wiederherstellung der Schutzschicht

Der Begriff „Reline“ (Auskleidung) bezieht sich direkt auf den wichtigsten Teil des Prozesses: den Austausch der inneren Ofenauskleidung. Dieses feuerfeste Material schützt das Stahlgehäuse vor immenser Hitze und chemischen Reaktionen. Im Laufe der Zeit erodiert diese Auskleidung und muss vollständig ersetzt werden, um Sicherheit und Effizienz zu gewährleisten.

Behebung systemweiten Verschleißes

Obwohl der Austausch der Auskleidung zentral ist, ist ein Auskleidungsprojekt umfassender. Es umfasst die Inspektion und Instandsetzung des gesamten Ofensystems, was die Heißzone, Kühlsysteme, Gasverteiler und mechanische Komponenten einschließen kann.

Betrieb innerhalb bestehender Einschränkungen

Eine Auskleidung wird oft einer vollständigen Erneuerung vorgezogen, da erhebliche physische und logistische Einschränkungen bestehen. Industrieanlagen sind dicht bebaut, und eine Auskleidung ermöglicht die Wiederherstellung des Assets ohne die massive Störung, die mit dem Entfernen und Ersetzen der gesamten Struktur verbunden wäre.

Auskleidung vs. Modernisierung: Eine kritische Unterscheidung

Das Verständnis des Unterschieds zwischen einer Auskleidung und einer vollständigen Modernisierung ist entscheidend für fundierte strategische Entscheidungen über Industrieanlagen. Der Hauptunterschied liegt im Umfang und Ziel des Projekts.

Das Ziel einer Auskleidung

Das Ziel einer Auskleidung ist die Wiederherstellung. Das Projekt zielt darauf ab, den Ofen auf seine ursprünglichen Konstruktionsspezifikationen zurückzuführen oder geringfügige, inkrementelle Verbesserungen vorzunehmen. Es ist im Grunde eine Wartungs- und Lebensverlängerungsmaßnahme.

Das Ziel der Modernisierung

Das Ziel eines Modernisierungsprojekts ist die Transformation. Dies beinhaltet die Anpassung oder den Ersatz des Ofens, um neuen Anforderungen gerecht zu werden, wie z. B. die Integration neuer Technologien, die Erhöhung der Produktionskapazität oder die Verbesserung der Energieeffizienz.

Der Umfang definiert das Projekt

Eine Auskleidung arbeitet nach dem Prinzip der „begrenzten Modifikation“. Ein Modernisierungsprojekt hingegen ist durch seine Absicht definiert, die Struktur oder die technologischen Fähigkeiten des Ofens erheblich zu verändern.

Die Kompromisse verstehen

Die Wahl zwischen einer Auskleidung und einem umfassenderen Upgrade erfordert eine sorgfältige Bewertung konkurrierender Prioritäten. Jeder Ansatz hat deutliche Vorteile und Einschränkungen.

Der Vorteil von Kosten und Ausfallzeiten

Eine Ofenauskleidung ist fast immer schneller und kostengünstiger als eine komplette Modernisierung oder ein Ersatz. Dies ermöglicht es einer Anlage, die Produktionskapazität mit geringeren Kapitalinvestitionen und einer kürzeren Zeitspanne verlorener Einnahmen wiederherzustellen.

Die Einschränkung der Technologie

Der entscheidende Kompromiss ist der technologische Fortschritt. Eine Auskleidung fixiert im Wesentlichen die bestehende Technologie des Ofens. Sie bietet nicht den Leistungssprung oder die Effizienzsteigerung, die eine vollständige Modernisierung liefern kann.

Die Beschränkung des physischen Raums

Eine Auskleidung wird naturgemäß innerhalb des bestehenden Platzbedarfs des Ofens durchgeführt. Dies begrenzt naturgemäß das Potenzial für größere Designänderungen, die beispielsweise das Innenvolumen des Ofens vergrößern oder seine Kernbetriebsmechanik verändern könnten.

Die richtige strategische Entscheidung treffen

Ihre Wahl hängt vollständig von Ihren betrieblichen und finanziellen Zielen für das Asset ab.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der Produktion und der Verwaltung der Investitionsausgaben liegt: Eine Ofenauskleidung ist die direkteste und kostengünstigste Strategie zur Verlängerung der Lebensdauer des Assets.

- Wenn Ihr Hauptaugenmerk auf der Steigerung der Effizienz, der Erhöhung der Kapazität oder der Einhaltung neuer Umweltstandards liegt: Sie müssen ein umfassenderes Modernisierungsprojekt planen, da eine Auskleidung diese Ziele nicht erreichen wird.

Letztendlich ist die Anerkennung einer Ofenauskleidung als strategisches Restaurierungsprojekt der erste Schritt zu einem effektiven langfristigen Asset Management.

Übersichtstabelle:

| Aspekt | Ofenauskleidung (Furnace Reline) | Komplette Modernisierung |

|---|---|---|

| Primäres Ziel | Wiederherstellung & Lebensverlängerung | Transformation & Upgrade |

| Umfang | Begrenzte Modifikationen innerhalb des bestehenden Platzbedarfs | Erhebliche strukturelle/technische Änderungen |

| Kosten & Ausfallzeiten | Niedriger & Kürzer | Höher & Länger |

| Technologischer Fortschritt | Minimal; fixiert bestehende Technologie | Großer Leistungssprung |

| Am besten geeignet für | Wiederherstellung der Produktion, Verwaltung der Investitionsausgaben | Steigerung der Effizienz, Kapazität oder Einhaltung neuer Standards |

Müssen Sie die Leistung und den Lebenszyklus Ihres Ofens optimieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für die Wartung und Effizienz von Industrieöfen. Egal, ob Sie eine Auskleidung planen oder Modernisierungsoptionen prüfen, unser Fachwissen kann Ihnen helfen, fundierte Entscheidungen zu treffen, um den Wert und die Betriebszeit Ihres Assets zu maximieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Labor- und Industrieofenbedürfnisse unterstützen können. Kontaktieren Sie uns über unser Kontaktformular für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Auswirkungen des Sinterns? Pulver in dichte, feste Komponenten umwandeln

- Was ist der Druck für das Vakuumsintern? Optimale Materialreinheit und -dichte erreichen

- Warum ist ein Hochvakuum-Lötofen für Nickelbasislegierungen notwendig? Erzielung oxidationsfreier, hochfester Verbindungen

- Was ist der Unterschied zwischen Hartlöten und Hartlöten mit Schweißzusatz (Braze Welding)? Beherrschung von Verbindungsfestigkeit & Anwendung

- Wie hoch ist die Temperatur eines Vakuumlöt-Ofens? Schlüsselkennzahlen für das präzise Fügen

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Was sind die Einsatzmöglichkeiten von Industrieöfen? Energieversorgung für Materialtransformation und Fertigung

- Welche Rolle spielt ein Hochtemperatur-Hochvakuumofen bei der Wärmebehandlung der Legierung 690? Kontaminationskontrolle