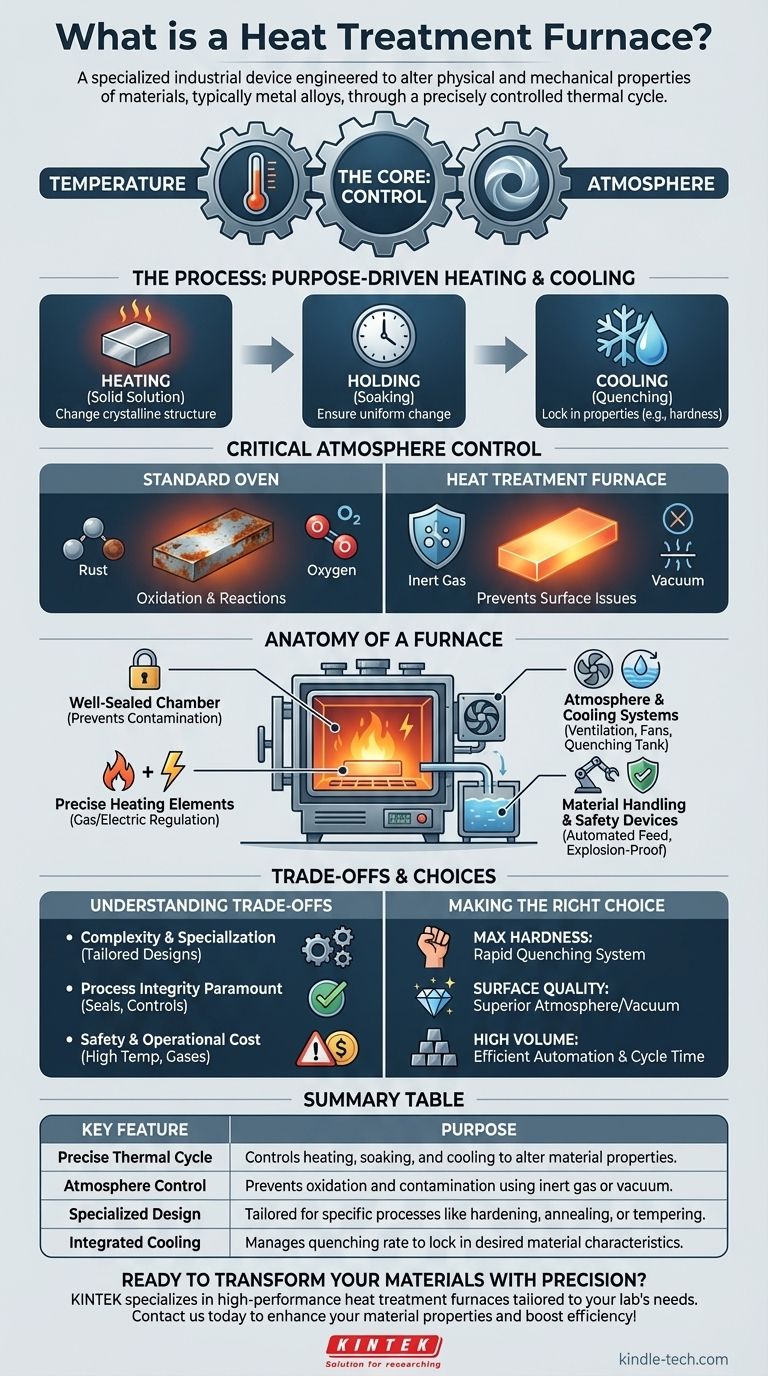

Im Kern ist ein Wärmebehandlungsofen ein spezialisiertes Industriegerät, das entwickelt wurde, um die physikalischen und mechanischen Eigenschaften von Materialien, typischerweise Metalllegierungen, zu verändern. Dies erreicht er nicht nur durch Erhitzen, sondern indem er das Material einem präzise gesteuerten thermischen Zyklus aus Erhitzen, Halten bei einer bestimmten Temperatur und anschließendem kontrollierten Abkühlen unterzieht.

Der entscheidende Unterschied zwischen einem einfachen Ofen und einem Wärmebehandlungsofen ist die Kontrolle. Es ist ein hochpräzises Instrument, das darauf ausgelegt ist, die innere Struktur eines Materials durch die Steuerung von drei kritischen Variablen zu manipulieren: Temperatur, Zeit und Atmosphäre.

Das Kernprinzip: Mehr als nur Wärme

Ein häufiges Missverständnis ist, dass diese Öfen einfach Hochtemperaturöfen sind. In Wirklichkeit ist ihre Funktion weitaus komplexer und konzentriert sich darauf, die Eigenschaften eines Materials zu transformieren, um spezifische technische Anforderungen zu erfüllen.

Zweckgerichtetes Erhitzen und Abkühlen

Der gesamte Prozess ist ein sorgfältig vorgeschriebenes Rezept. Eine Legierung wird auf eine bestimmte Temperatur erhitzt, um ihre kristalline Struktur zu ändern, eine Phase, die als feste Lösung bekannt ist.

Sie wird dann für eine ausreichende Dauer – eine „Haltezeit“ – bei dieser Temperatur gehalten, um sicherzustellen, dass die Änderung im gesamten Material gleichmäßig ist.

Schließlich wird das Material mit einer berechneten Rate abgekühlt. Dies kann eine schnelle Abkühlung oder „Abschrecken“ sein, um die gewünschten Eigenschaften zu fixieren und einen übersättigten und oft härteren Zustand zu erzeugen.

Die kritische Rolle der Atmosphäre

Die zweite Schlüsselkomponente der Wärmebehandlung ist die Atmosphäre innerhalb der abgedichteten Kammer des Ofens. Das Erhitzen von Metallen auf hohe Temperaturen in Gegenwart von Sauerstoff verursacht Oxidation (Rost) und andere unerwünschte Oberflächenreaktionen.

Um dies zu verhindern, wird die Ofenatmosphäre streng kontrolliert. Dies kann das Füllen der Kammer mit Inertgasen oder, in fortgeschrittenen Anwendungen, das Erzeugen eines nahezu perfekten Vakuums umfassen.

Ein Vakuumofen stellt eine Weiterentwicklung dieses Prinzips dar, indem er Vakuumtechnologie mit Wärmebehandlung kombiniert, um eine Umgebung frei von Verunreinigungen für die empfindlichsten Prozesse zu schaffen.

Anatomie eines Wärmebehandlungsofens

Obwohl die Bauweisen je nach Anwendung variieren, sind mehrere Schlüsselkomponenten für den Betrieb und die Präzision des Ofens grundlegend.

Der gut abgedichtete Ofenkörper

Die Grundlage ist eine außergewöhnlich gut abgedichtete Kammer, die die Wärme und die kontrollierte Atmosphäre enthält und Lecks oder Verunreinigungen von außen verhindert.

Heizelemente und Regelung

Die Wärmequelle kann gasbetrieben oder elektrisch betrieben sein. Wichtiger ist, dass das System für eine präzise Regelung ausgelegt ist, die während der anfänglichen Aufheizphase hohe Energie liefert und dann eine stabile, konstante Temperatur für die Haltezeit aufrechterhält.

Atmosphären- und Kühlsysteme

Diese Öfen umfassen Belüftungs-, Abgas- und Gebläsesysteme – oft wassergekühlt und abgedichtet –, um die interne Atmosphäre zu steuern. Sie integrieren auch Kühlmechanismen, wie eine miteinander verbundene Schnellkühlkammer oder ein angrenzendes Abschreckbecken, um die letzte Phase des Behandlungszyklus zu steuern.

Materialhandling und Sicherheit

Für industrielle Großbetriebe automatisieren mechanische Beschickungs- und Entladevorrichtungen den Prozess des Materialtransports in und aus der Kammer. Angesichts der hohen Temperaturen und kontrollierten Atmosphären sind robuste Sicherheits- und explosionsgeschützte Vorrichtungen unerlässlich.

Die Kompromisse verstehen

Die Präzision eines Wärmebehandlungsofens bringt inhärente Komplexitäten und Überlegungen mit sich, die entscheidend zu verstehen sind.

Komplexität und Spezialisierung

Dies sind keine Allzweckwerkzeuge. Ein Ofen, der zum Härten von Stahl entwickelt wurde, ist möglicherweise ungeeignet zum Glühen von Aluminium. Das Design der Heizelemente, Kühlsysteme und Atmosphärensteuerungen ist allesamt auf spezifische Materialien und gewünschte Ergebnisse zugeschnitten.

Prozessintegrität ist von größter Bedeutung

Der Erfolg eines Wärmebehandlungszyklus hängt vollständig von der Integrität des Prozesses ab. Eine schlecht abgedichtete Kammer, ein ungenauer Temperaturregler oder ein unreines Atmosphäregas können eine ganze Charge teurer Komponenten ruinieren.

Sicherheit und Betriebskosten

Der Umgang mit hohen Temperaturen und kontrollierten – manchmal flüchtigen – Atmosphären erfordert strenge Sicherheitsprotokolle und Bedienerschulungen. Darüber hinaus machen der Energiebedarf für den Betrieb dieser Öfen und die Kosten für Atmosphäregase oder Vakuumsysteme sie zu einem erheblichen Betriebsaufwand.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl oder Spezifikation eines Wärmebehandlungsofens hängt vollständig von den endgültigen Eigenschaften ab, die Sie in Ihrem Material erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Härte liegt: Ihr Prozess erfordert einen Ofen, der präzises Temperaturhalten gefolgt von einem integrierten und extrem schnellen Abschrecksytem ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung jeglicher Oberflächenverfärbung oder -reaktion liegt: Sie müssen einem Ofen mit überlegener Atmosphärenkontrolle Priorität einräumen, wie z. B. einem Vakuumofen oder einem mit hochreinen Inertgassystemen.

- Wenn Ihr Hauptaugenmerk auf der effizienten Verarbeitung großer Mengen liegt: Die wichtigsten Merkmale sind die Größe des Ofens, seine Zykluszeit und die Zuverlässigkeit seiner automatisierten Materialhandhabungssysteme.

Letztendlich ist ein Wärmebehandlungsofen ein unverzichtbares Werkzeug, das Rohlegierungen in die Hochleistungsmaterialien umwandelt, die die moderne Technik untermauern.

Zusammenfassungstabelle:

| Schlüsselfunktion | Zweck |

|---|---|

| Präziser thermischer Zyklus | Steuert Erhitzen, Halten und Abkühlen, um Materialeigenschaften zu verändern. |

| Atmosphärenkontrolle | Verhindert Oxidation und Kontamination durch Inertgas oder Vakuum. |

| Spezialisiertes Design | Zugeschnitten auf spezifische Prozesse wie Härten, Glühen oder Anlassen. |

| Integrierte Kühlung | Steuert die Abschreckrate, um die gewünschten Materialeigenschaften zu fixieren. |

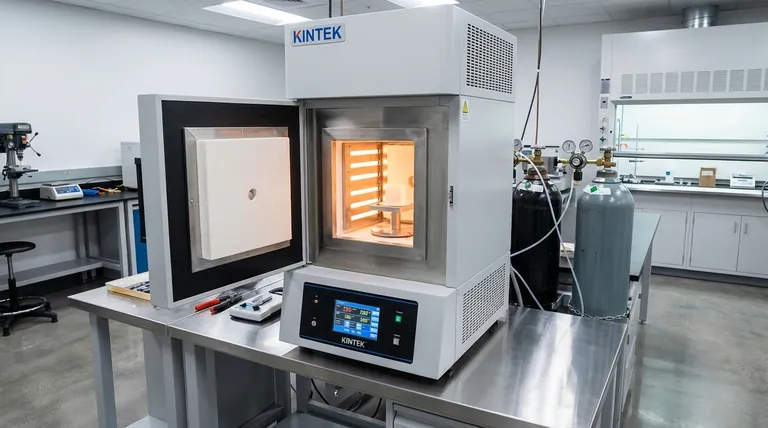

Bereit, Ihre Materialien präzise zu transformieren?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Wärmebehandlungsöfen, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind – sei es zum Härten, Glühen oder für komplexe F&E-Prozesse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialeigenschaften verbessern und die Effizienz Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre