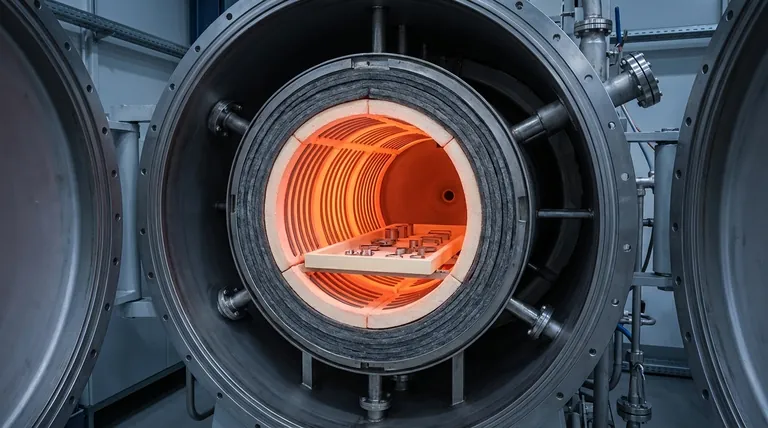

Im Kern ist die Heißzone das isolierte, hochtemperaturbeständige Herz eines Vakuumofens. Es handelt sich um eine separate Innenkammer, die die Heizelemente und das Werkstück enthält und so effektiv einen Ofen innerhalb des größeren Vakuumbehälters schafft, um thermische Energie zu konzentrieren und den eigentlichen Heizprozess durchzuführen.

Die Heißzone ist nicht nur der Bereich, der heiß wird; sie ist ein ausgeklügeltes Wärme- und Isolationssystem, das entwickelt wurde, um präzise, gleichmäßige Wärme an ein Werkstück abzugeben und gleichzeitig die äußere Ofenhülle vor extremen Temperaturen zu schützen.

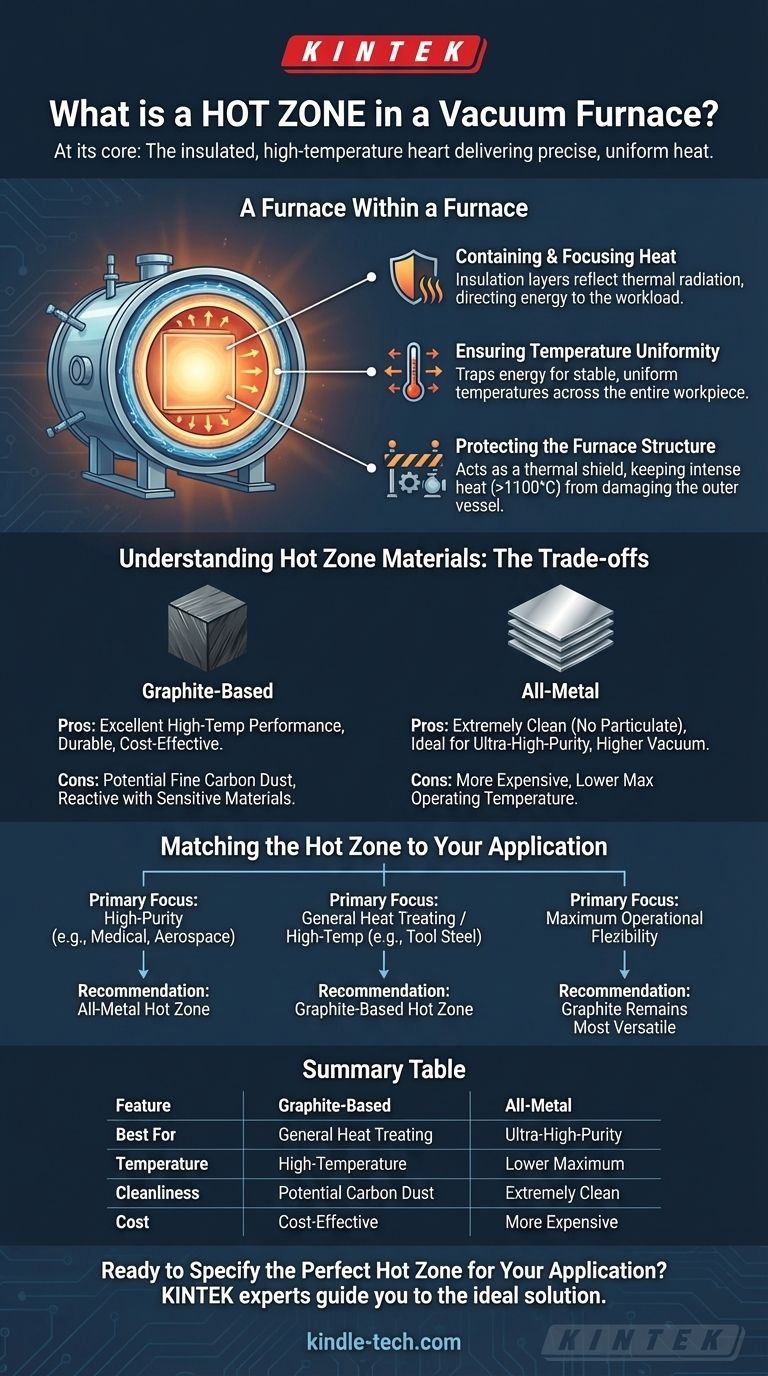

Der Zweck der Heißzone: Ein Ofen im Ofen

Der Hauptkörper eines Vakuumofens ist ein wassergekühlter Stahlbehälter, der ein Vakuum aufnehmen kann. Die Heißzone ist eine separate Baugruppe, die in dieser „Kaltwand“-Hülle aufgehängt ist. Dieses Design ist aus mehreren Gründen entscheidend.

Wärme einschließen und konzentrieren

Die Hauptfunktion der Heißzone ist die Isolierung. Sie besteht aus Schichten von Materialien, die Wärmestrahlung reflektieren und das Entweichen von Wärme verhindern.

Dies schafft eine unglaublich effiziente Umgebung und stellt sicher, dass die von den Heizelementen erzeugte Energie auf das Werkstück gerichtet wird und nicht an die umgebende Ofenstruktur verloren geht.

Gewährleistung der Temperaturgleichmäßigkeit

Durch das effektive Einschließen thermischer Energie ermöglicht die Heißzone extrem stabile und gleichmäßige Temperaturen über das gesamte Werkstück.

Diese Gleichmäßigkeit ist für Hochleistungsanwendungen wie Löten, Sintern und Glühen unerlässlich, wo selbst kleine Temperaturabweichungen die endgültigen Eigenschaften des Materials beeinträchtigen können.

Schutz der Ofenstruktur

Die äußere Ofenhülle muss kühl bleiben, um ihre strukturelle Integrität und die vakuumdichten Dichtungen zu erhalten.

Die Heißzone fungiert als thermischer Schild, der die intensive Hitze (oft über 2000°F / 1100°C) einschließt und verhindert, dass sie den Behälter, die Steuerungen und die Vakuumpumpen beschädigt.

Die Kompromisse verstehen: Materialien der Heißzone

Die Materialien, aus denen eine Heißzone gebaut wird, bestimmen ihre Leistungsmerkmale, Sauberkeit und Kosten. Die beiden gängigsten Ausführungen sind Graphit-basiert und Ganzmetall.

Graphit-basierte Heißzonen

Graphit-Isolierung (oft starrer Filz oder Platte) und Graphit-Heizelemente sind der Industriestandard für viele Anwendungen.

- Vorteile: Ausgezeichnete Hochtemperaturleistung, langlebig und relativ kostengünstig.

- Nachteile: Kann feinen Kohlenstoffstaub erzeugen, der für ultrareine Anwendungen möglicherweise nicht geeignet ist. Kann auch mit bestimmten empfindlichen Materialien reagieren.

Ganzmetall-Heißzonen

Diese Heißzonen werden aus Schichten reflektierender Metallbleche (wie Molybdän oder Wolfram) als Strahlungsschilde sowie metallischen Heizelementen gebaut.

- Vorteile: Extrem sauber, erzeugen keine Partikel, wodurch sie ideal für medizinische, elektronische und Luft- und Raumfahrtkomponenten sind. Sie können auch ein höheres Vakuumniveau erreichen.

- Nachteile: Im Allgemeinen teurer und haben eine niedrigere maximale Betriebstemperatur im Vergleich zu einigen Graphit-Designs.

Anpassung der Heißzone an Ihre Anwendung

Die Wahl des richtigen Ofens beginnt mit dem Verständnis Ihrer Prozessanforderungen, die direkt dem Design der Heißzone zugeordnet werden.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Verarbeitung liegt (z. B. medizinische Implantate, Luft- und Raumfahrtlöten): Eine Ganzmetall-Heißzone ist die überlegene Wahl, um jegliche potenzielle Kohlenstoffkontamination zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung oder Hochtemperaturverarbeitung liegt (z. B. Härten von Werkzeugstahl, Sintern): Eine Graphit-basierte Heißzone bietet die beste Kombination aus Hochtemperaturfähigkeit, Haltbarkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebsflexibilität liegt: Graphit bleibt die vielseitigste Option und deckt den breitesten Bereich von Temperaturen und Prozessen für die meisten industriellen Anwendungen ab.

Letztendlich ist das Verständnis des Designs und des Materials der Heißzone grundlegend, um das Ergebnis Ihres thermischen Prozesses zu steuern.

Zusammenfassungstabelle:

| Merkmal | Graphit-basierte Heißzone | Ganzmetall-Heißzone |

|---|---|---|

| Am besten geeignet für | Allgemeine Wärmebehandlung, Hochtemperatur-Sintern | Medizin, Luft- und Raumfahrt, ultrareine Anwendungen |

| Temperatur | Hochtemperaturfähigkeit | Niedrigere Maximaltemperatur |

| Sauberkeit | Potenzial für Kohlenstoffstaub | Extrem sauber, keine Partikel |

| Kosten | Kostengünstig | Teurer |

Bereit, die perfekte Heißzone für Ihre Anwendung zu spezifizieren?

Die richtige Heißzone ist entscheidend für die präzise Temperaturregelung, gleichmäßige Ergebnisse und Materialintegrität in Ihrem Labor. KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bietet fachkundige Beratung, um die Heißzone Ihres Vakuumofens – ob Graphit oder Ganzmetall – an Ihre spezifischen thermischen Prozessanforderungen anzupassen, von Forschung und Entwicklung bis zur Großserienproduktion.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und sicherzustellen, dass Ihr Ofen Spitzenleistungen erbringt.

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labortiegelofen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Mehrzonen-Rohrofens? Verbesserte thermische Gleichmäßigkeit für die Diffusionsforschung

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess

- Was ist ein Mehrpositions-Ofen? Der ultimative Leitfaden für flexible HLK-Installationen

- Welche typischen Heizzonenkonfigurationen und maximalen Temperaturbereiche von Röhrenöfen gibt es? Finden Sie die richtige Konfiguration für Ihr Labor