Im Wesentlichen ist ein Wasserstoffofen ein spezialisiertes Hochtemperaturanlage, das zum Sintern von Materialien verwendet wird, die sehr sauerstoffempfindlich sind. Er nutzt Wasserstoffgas nicht nur als Heizmedium, sondern als aktive, schützende Atmosphäre, die Oxidation verhindert und die Materialoberfläche während der Verarbeitung reinigt.

Die entscheidende Funktion eines Wasserstoffsinterofens ist seine Fähigkeit, eine „reduzierende“ Atmosphäre zu erzeugen. Das bedeutet, dass der Wasserstoff bei extremen Temperaturen aktiv Sauerstoff und andere Verunreinigungen entfernt – eine Fähigkeit, die für die Herstellung hochreiner, leistungsstarker Metall- und Keramikkomponenten unerlässlich ist.

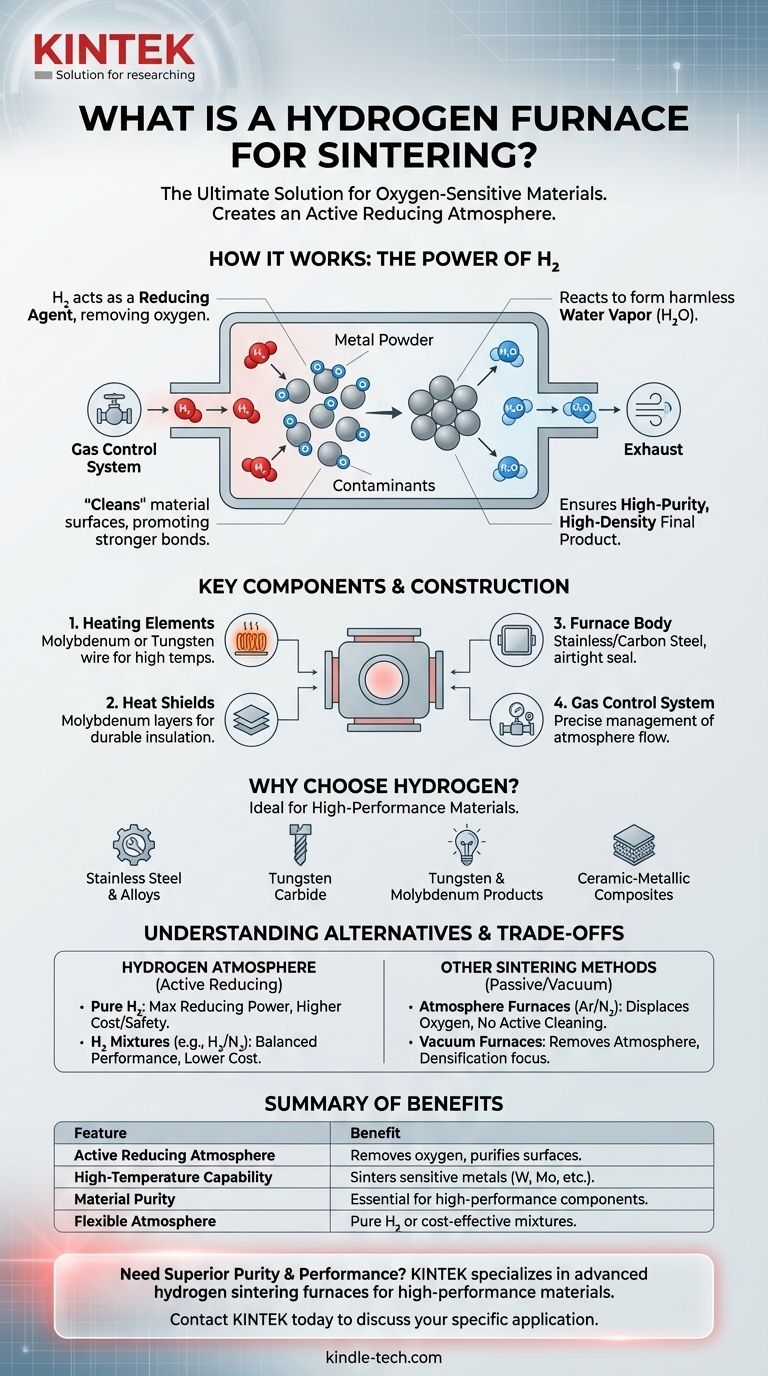

Wie ein Wasserstoffofen funktioniert

Um seinen Wert zu verstehen, müssen wir über das einfache Heizen hinausblicken und uns auf die chemische Umgebung konzentrieren, die er schafft. Der Aufbau des Ofens ist vollständig auf die Kontrolle dieser Atmosphäre ausgerichtet.

Die Rolle der Wasserstoffatmosphäre

Das Kernprinzip ist die Verwendung von Wasserstoff (H2) als Reduktionsmittel. Bei den hohen Temperaturen, die zum Sintern (Verschmelzen von Pulverpartikeln) erforderlich sind, würden die meisten Metalle schnell Oxide bilden, was ihre strukturelle Integrität beeinträchtigen würde.

Wasserstoff verhindert dies aktiv, indem er mit vorhandenem Sauerstoff reagiert und harmlosen Wasserdampf (H2O) bildet, der abgeführt wird. Dieser Prozess „reinigt“ effektiv die Oberflächen der Materialpartikel und fördert stärkere Bindungen und ein dichteres Endprodukt.

Hauptkomponenten und Konstruktion

Ein typischer Wasserstoffofen ist so konstruiert, dass er extremen Temperaturen standhält und eine kontrollierte Gasumgebung verwaltet.

Seine Hauptkomponenten umfassen:

- Heizelemente: Oft aus Molybdän- oder Wolframdraht gefertigt, die bei sehr hohen Temperaturen arbeiten können, ohne in der Wasserstoffatmosphäre zu korrodieren.

- Hitzeschilde: Schichten aus Molybdän werden zur Isolierung anstelle von herkömmlichen Fasern verwendet, da sie in dieser spezifischen Umgebung haltbarer sind.

- Ofenkörper: Die Kammer besteht aus Edelstahl oder Kohlenstoffstahl und ist so konstruiert, dass sie luftdicht verschlossen ist, um die Wasserstoffatmosphäre einzuschließen.

- Gassteuerungssystem: Ein hochentwickeltes System steuert den Fluss von Wasserstoff und eventuellen Inertgasen, um die korrekte atmosphärische Zusammensetzung während des gesamten Sinterzyklus zu gewährleisten.

Warum Wasserstoff zum Sintern wählen?

Die Entscheidung für einen Wasserstoffofen wird ausschließlich durch das zu verarbeitende Material bestimmt. Es ist kein Allzweckwerkzeug, sondern eine Lösung für spezifische, anspruchsvolle Anwendungen.

Sintern von Hochleistungsmaterialien

Wasserstoff ist die erforderliche Wahl für Materialien, deren endgültige Eigenschaften von extremer Reinheit und dem Fehlen von Oxiden abhängen.

Zu den gängigen Anwendungen gehören das Sintern von Edelstahl, Wolframkarbid und anderen Hochlegierungen. Es ist auch unerlässlich für die Herstellung reiner Wolfram- und Molybdänprodukte sowie bestimmter spezialisierter Keramik-Metall-Verbundwerkstoffe.

Verständnis der Kompromisse und Alternativen

Obwohl er leistungsstark ist, ist ein Wasserstoffofen nicht die einzige Option zum Sintern. Das Verständnis seiner Stellung im Verhältnis zu anderen Technologien ist entscheidend für eine fundierte Entscheidung.

Reiner Wasserstoff vs. Wasserstoffgemische

Der Betrieb eines Ofens mit reinem Wasserstoff bietet die maximale Reduktionsfähigkeit, birgt aber auch höhere Betriebskosten und Sicherheitsbedenken.

Für viele Anwendungen ist ein Wasserstoffgemisch, das H2 mit einem Inertgas wie Stickstoff oder Argon kombiniert, ein praktikabler Kompromiss. Dieser Ansatz senkt die Kosten und behält gleichzeitig genügend Reduktionskraft für die Aufgabe bei.

Vergleich mit anderen Sinterverfahren

- Atmosphärenöfen: Diese verwenden Inertgase wie Argon oder Stickstoff. Ihr Ziel ist es lediglich, Sauerstoff zu verdrängen und Reaktionen zu verhindern. Sie reinigen oder reduzieren die Materialoberfläche nicht aktiv, wie es Wasserstoff tut.

- Vakuum- (Heißpress-)Öfen: Diese entfernen die Atmosphäre vollständig und erzeugen ein Vakuum, um Oxidation zu verhindern. Einige üben während des Zyklus auch hohen Druck aus, um das Material zu verdichten, was besonders bei bestimmten Keramiken nützlich ist. Die Wahl hängt davon ab, ob das Material mehr von einem Vakuum oder einer aktiven reduzierenden Umgebung profitiert.

Die richtige Wahl für Ihr Material treffen

Die Auswahl der richtigen Sintertechnologie erfordert die Abstimmung der Fähigkeiten des Ofens mit den chemischen Anforderungen des Materials.

- Wenn Ihr Hauptaugenmerk auf hochreinen, sauerstoffempfindlichen Metallen liegt (z. B. Wolfram, Molybdän): Ein reiner Wasserstoffofen ist der Industriestandard, um die erforderliche Reduktion und Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Sinterung von Edelstahl oder anderen Legierungen liegt: Ein Ofen, der ein Wasserstoff-Stickstoff-Gemisch verwendet, bietet oft die ideale Balance zwischen Leistung und Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Keramiken liegt, die unter Druck verdichtet werden müssen: Ein Heißpress-Sinterofen, der unter Vakuum arbeitet, ist wahrscheinlich die geeignetere Technologie.

Letztendlich ist die Wahl eines Wasserstoffofens eine Entscheidung, die Chemie zu nutzen, um überlegene Materialeigenschaften zu erzielen, die mit anderen Methoden unerreichbar sind.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Wasserstoffatmosphäre | Entfernt aktiv Sauerstoff, verhindert Oxidation und reinigt Materialoberflächen. |

| Hochtemperaturbetrieb | Sintert empfindliche Materialien wie Wolfram, Molybdän und Edelstahl. |

| Materialreinheit | Unerlässlich für die Herstellung von Hochleistungs-, hochdichten Metall- und Keramikkomponenten. |

| Atmosphärenkontrolle | Kann reinen Wasserstoff oder kostengünstige Wasserstoff-Inertgasgemische verwenden. |

Möchten Sie bei Ihrem Metall- oder Keramiksinterprozess eine überlegene Reinheit und Leistung erzielen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Wasserstoffsinteröfen für Hochleistungsmaterialien wie Wolfram, Molybdän und Edelstahl. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ofenkonfiguration – ob reiner Wasserstoff oder ein Gasgemisch –, um Ihre spezifischen Material- und Budgetanforderungen zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um Ihre Sinteranwendung zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist die Hauptgefahr im Zusammenhang mit der Verwendung von Inertgasen? Die stille Gefahr der Sauerstoffverdrängung

- Was sind die beiden Hauptzwecke der Verwendung einer kontrollierten Atmosphäre? Schutz des Materials vs. Materialmodifikation

- Wie verbessert die Prozesskontrolle in einem Hochtemperatur-Oxidationsrohrofen die Verschleißfestigkeit von Zr-Nb-Implantaten?

- Warum wird ein Atmosphärenofen für LLZTO-Beschichtungen auf NCM523 benötigt? Präzise Oxidkontrolle erreichen

- Wie wird ein Atmosphärenofen zur Bewertung der CO2-Toleranz eingesetzt? Testen von Bi-dotierten Sauerstofftransportmembranen

- Wie erleichtert ein Hochtemperatur-Atmosphärenofen das RAB? Optimierung der Keramik-Metall-Verbindung in Luft

- Was sind die Merkmale und Risiken einer Wasserstoffatmosphäre in einem Ofen? Beherrschen Sie das Gleichgewicht von Leistung und Kontrolle

- Warum wird ein Hochtemperatur-Atmosphärenofen mit 1937 K für eisenfreie Magnesiumspinelle benötigt? Erreichen Sie Phasenneinheitlichkeit