Im Wesentlichen ist ein dentaler Porzellanofen ein spezialisierter Hochtemperaturofen. Er ist das Eckstück der Ausrüstung in einem Dentallabor, das verwendet wird, um Keramikpulver und -materialien in starke, ästhetische und perfekt sitzende Kronen, Veneers, Brücken und andere Restaurationen umzuwandeln. Seine Hauptaufgabe besteht darin, hochpräzise Heiz- und Abkühlzyklen, oft unter Vakuum, auszuführen, um diese Materialien zu brennen, zu sintern, zu pressen oder zu glasieren.

Ein Porzellanofen ist nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument, das die grundlegende chemische und physikalische Umwandlung von Dental-Keramiken ermöglicht. Seine Funktion zu verstehen, bedeutet zu verstehen, wie eine naturgetreue, haltbare Zahnprothese tatsächlich aus Rohmaterialien hergestellt wird.

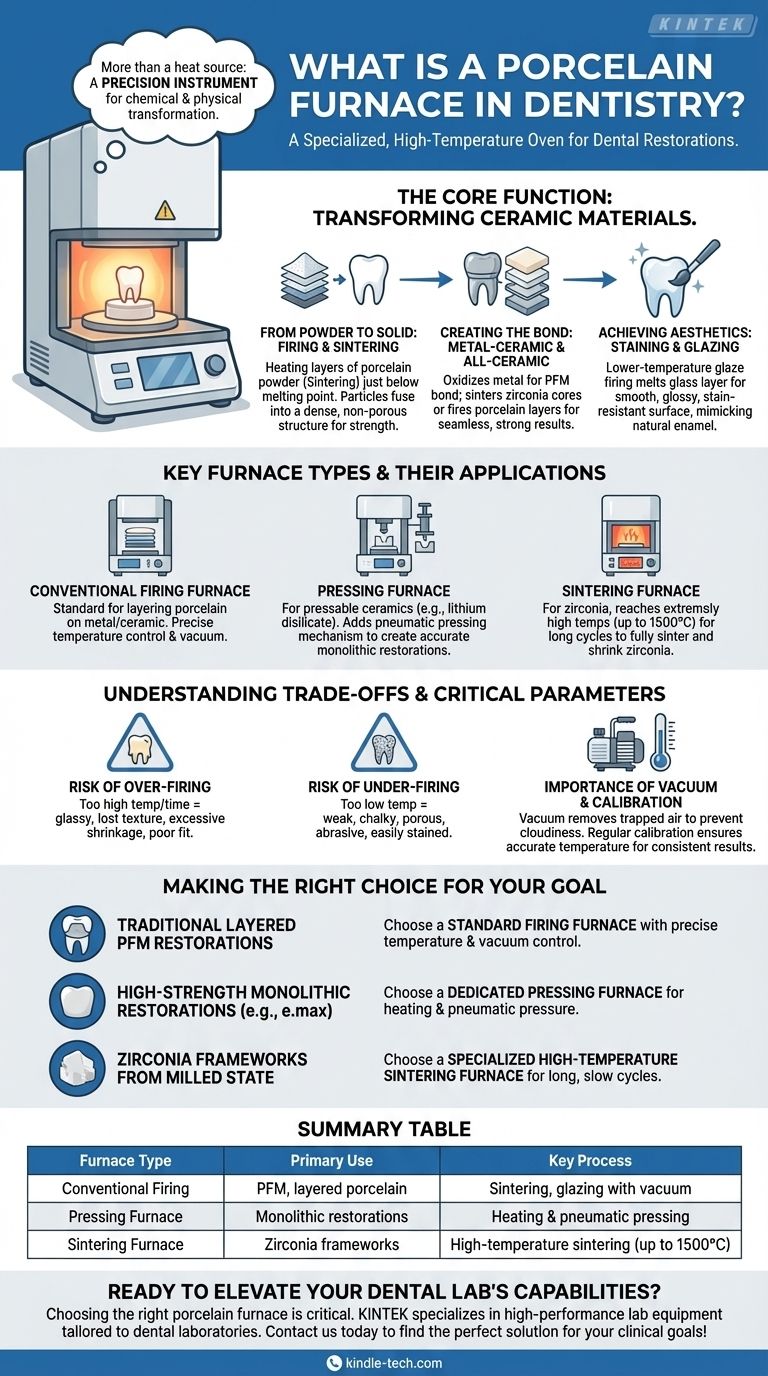

Die Kernfunktion: Umwandlung von Keramikmaterialien

Der ultimative Zweck eines Porzellanofens besteht darin, inerte Keramikmaterialien in eine endgültige Restauration umzuwandeln, die die erforderliche Festigkeit, Passform und Ästhetik für den klinischen Erfolg aufweist. Dies wird durch mehrere unterschiedliche Prozesse erreicht.

Vom Pulver zum Feststoff: Brennen und Sintern

Die häufigste Funktion ist das Brennen, auch bekannt als Sintern. Dabei werden Schichten von Dentalporzellanpulver auf eine bestimmte Temperatur knapp unterhalb ihres Schmelzpunktes erhitzt.

Bei dieser Höchsttemperatur verschmelzen die einzelnen Keramikpartikel miteinander und bilden eine dichte, feste und porenfreie Struktur. Dieser Prozess verleiht der endgültigen Restauration ihre Festigkeit und Haltbarkeit.

Schaffung der Verbindung: Metallkeramik- und Vollkeramik-Anwendungen

Bei metallkeramischen (VMK) Restaurationen wird der Ofen zunächst verwendet, um die Metallunterstruktur zu oxidieren. Dadurch entsteht eine dünne Oxidschicht, die chemisch mit dem Porzellan kompatibel ist und eine starke Verbindung zwischen den beiden Materialien herstellt.

Bei Vollkeramiksystemen sintert der Ofen das Kernmaterial (wie Zirkonoxid) oder brennt Schichten ästhetischen Porzellans auf eine Keramikunterstruktur, um ein nahtloses und starkes Endprodukt zu gewährleisten.

Erreichen der Ästhetik: Einfärben und Glasieren

Der letzte Schritt bei der Herstellung einer Restauration ist oft ein Glasurbrand. Dies ist ein Niedertemperaturzyklus, der eine dünne Glasschicht auf die Oberfläche der Restauration schmilzt.

Diese Glasur sorgt für eine glatte, glänzende und fleckenbeständige Oberfläche, die den natürlichen Glanz des Zahnschmelzes imitiert. Auch externe Farben können während dieses Zyklus aufgetragen und eingebrannt werden, um Charakter hinzuzufügen und die Farbanpassung zu perfektionieren.

Wichtige Ofentypen und ihre Anwendungen

Obwohl es sich allesamt um Hochtemperaturöfen handelt, sind Dentalöfen oft für spezifische Materialien und Techniken spezialisiert.

Konventionelle Brennöfen

Dies ist der Standardofen, der in den meisten Dentallaboren zu finden ist. Er ist für das Schichten und Brennen von Porzellanpulvern auf Metall- oder Keramikgerüste konzipiert. Seine kritischen Merkmale sind die präzise Temperaturkontrolle und ein effektives Vakuumsystem.

Pressöfen

Diese Öfen werden für Presskeramiken (wie Lithiumdisilikat) verwendet und verfügen über einen pneumatischen Pressmechanismus in der Heizkammer. Ein Keramikrohling wird erhitzt, bis er schmilzt, und dann presst ein Stempel die flüssige Keramik in eine Form, wodurch eine hochpräzise und starke monolithische Restauration entsteht.

Sinteröfen

Diese Öfen werden oft für Zirkonoxid verwendet und sind darauf ausgelegt, extrem hohe Temperaturen (über 1500 °C) zu erreichen und diese über viele Stunden zu halten. Dieser verlängerte Zyklus ist notwendig, um das vorgemahlene Zirkonoxid vollständig zu sintern und es in seinen endgültigen, dichten und unglaublich festen Zustand zu schrumpfen.

Verständnis der Kompromisse und kritischen Parameter

Ein erfolgreiches Ergebnis zu erzielen, ist nicht so einfach, wie die Keramik nur zu erhitzen. Der Prozess ist sehr empfindlich, und falsche Parameter führen zu sofortigem Versagen.

Das Risiko des Überbrennens

Wenn die Temperatur zu hoch ist oder zu lange gehalten wird, kann das Porzellan „überbrennen“. Dies führt dazu, dass es glasig wird, seine Oberflächenstruktur und Vitalität verliert und übermäßig schrumpft, was die Passform der Restauration ruinieren kann.

Das Problem des Unterbrennens

Umgekehrt ist eine unterbrannte Restauration schwach, kreidig und porös. Sie wirkt stark abreibend auf die gegenüberliegenden Zähne und nimmt leicht Flecken auf, was zum klinischen Versagen führt.

Die Bedeutung des Vakuums

Während der Hauptheizphase wird in der Kammer ein starkes Vakuum angelegt. Dies entfernt eingeschlossene Luft zwischen den Porzellanpartikeln, bevor sie verschmelzen. Ohne ein geeignetes Vakuum wäre die endgültige Restauration trübe, opak und mit Mikroblasen gefüllt, die ihre Festigkeit stark beeinträchtigen.

Die Kritikalität der Kalibrierung

Die Temperaturanzeige eines Ofens muss absolut genau sein. Eine regelmäßige Kalibrierung ist zwingend erforderlich, um sicherzustellen, dass die in den Ofen einprogrammierte Temperatur die tatsächliche Temperatur in der Kammer ist. Ein nicht kalibrierter Ofen ist eine Hauptursache für inkonsistente und fehlgeschlagene Keramikarbeiten.

Die richtige Wahl für Ihr Ziel treffen

Die Art des Ofens und des Prozesses, den Sie verwenden, muss direkt auf das Material, mit dem Sie arbeiten, und das gewünschte klinische Ergebnis abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf traditionellen geschichteten VMK-Restaurationen liegt: Ein Standard-Brennofen mit präziser Temperatur- und Vakuumkontrolle ist das unverzichtbare Arbeitstier.

- Wenn Ihr Hauptaugenmerk auf hochfesten monolithischen Restaurationen (z. B. e.max) liegt: Sie müssen einen speziellen Pressofen verwenden, der sowohl heizen als auch pneumatischen Druck ausüben kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Zirkonoxidgerüsten aus einem gefrästen Zustand liegt: Ein spezialisierter Hochtemperatur-Sinterofen, der lange, langsame Heiz- und Abkühlzyklen ermöglicht, ist erforderlich.

Letztendlich ist der Dentalofen die Brücke zwischen Kunst und Wissenschaft und verwandelt die Fähigkeit eines Technikers in eine haltbare und ästhetische klinische Realität.

Zusammenfassungstabelle:

| Ofentyp | Hauptanwendung | Schlüsselprozess |

|---|---|---|

| Konventioneller Brennofen | VMK, geschichtetes Porzellan | Sintern, Glasieren mit Vakuum |

| Pressofen | Monolithische Restaurationen (z. B. e.max) | Erhitzen & pneumatisches Pressen |

| Sinterofen | Zirkonoxidgerüste | Hochtemperatursintern (bis zu 1500 °C) |

Bereit, die Fähigkeiten Ihres Dentallabors zu erweitern?

Die Wahl des richtigen Porzellanofens ist entscheidend für die Herstellung starker, ästhetischer und perfekt sitzender Restaurationen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, die auf Dentallabore zugeschnitten sind. Ob Sie einen präzisen Brennofen für VMK-Arbeiten, einen robusten Pressofen für monolithische Restaurationen oder einen Hochtemperatur-Sinterofen für Zirkonoxid benötigen, wir haben die Lösung, die zu Ihren klinischen Zielen und Materialien passt.

Unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für konsistente, hochwertige Ergebnisse erhalten. Überlassen Sie Ihre Ergebnisse nicht dem Zufall – investieren Sie in Zuverlässigkeit und Präzision.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und den perfekten Porzellanofen für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie stabil sind Keramikimplantate? Entdecken Sie die Kraft von Zirkonoxid für ein metallfreies Lächeln

- Was ist ein Ausbrennofen? Ein Präzisionswerkzeug für makellose Feingussstücke

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Warum ist es entscheidend, einen Ofen zu reinigen, der sowohl für silberhaltige Legierungen als auch für Vollkeramikrestaurationen verwendet wird? Katastrophale Vergrünung verhindern

- Was ist ein entscheidender Faktor bei der Auswahl eines Dental-Pressofens? Materialkompatibilität ist entscheidend

- Wofür werden Keramiken in der Zahnmedizin verwendet? Erzielen Sie natürlich aussehende, dauerhafte Restaurationen

- Sind Keramikkronen fleckenbeständig? Entdecken Sie das Geheimnis für ein dauerhaft strahlendes Lächeln

- Wie oft sollte ein Porzellanofen kalibriert werden? Optimieren Sie Ihren Brennplan für perfekte Ergebnisse