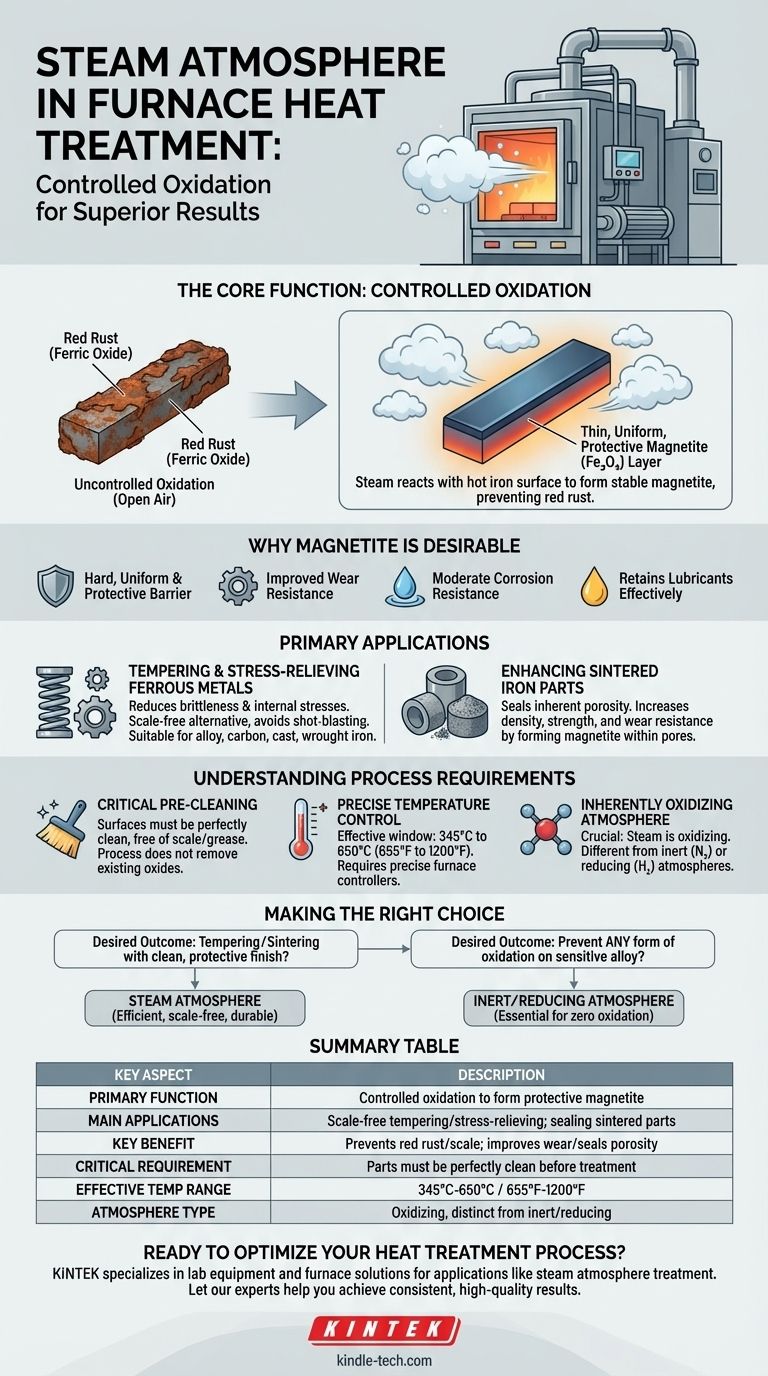

Bei der Wärmebehandlung im Ofen wird eine Dampf-Atmosphäre für zwei Hauptzwecke verwendet: Sie bietet eine Methode zum zunderfreien Anlassen und Spannungsarmglühen von Eisenmetallen und verbessert die physikalischen Eigenschaften von Sinter-Eisen-Teilen. Damit diese Prozesse wirksam sind, müssen die Metalloberflächen vor der Behandlung im erforderlichen Temperaturbereich von 345°C bis 650°C (655°F bis 1200°F) gründlich gereinigt und frei von vorhandenen Oxiden sein.

Die Kernfunktion einer Dampf-Atmosphäre besteht nicht darin, jegliche Oxidation zu verhindern, sondern sie zu kontrollieren. Sie erzeugt absichtlich eine dünne, gleichmäßige und schützende Schicht aus blau-schwarzem Magnetit (Eisenoxid), die die Bildung von zerstörerischem, abblätterndem Rotrost oder Zunder verhindert.

Die Kernfunktion: Kontrollierte Oxidation

Was "zunderfrei" wirklich bedeutet

Der Begriff "zunderfrei" kann irreführend sein. Er bedeutet nicht die vollständige Abwesenheit einer Oxidschicht.

Stattdessen bezieht er sich auf die Verhinderung von dickem, abblätterndem und unerwünschtem Rotrost (Eisen(III)-oxid), der typischerweise beim Erhitzen eisenbasierter Metalle an offener Luft entsteht.

Die Bildung von Magnetit (Fe₃O₄)

Wenn überhitzter Dampf in den Ofen geleitet wird, reagiert er mit der heißen Eisenoberfläche.

Diese Reaktion bildet eine dünne, fest haftende und stabile Schicht aus blau-schwarzem Eisenoxid, bekannt als Magnetit. Diese kontrollierte Schicht passiviert die Oberfläche.

Warum Magnetit wünschenswert ist

Im Gegensatz zu losem Zunder ist die Magnetitschicht hart, gleichmäßig und schützend. Sie wirkt als Barriere und verhindert eine weitere, tiefere Oxidation des Bauteils.

Diese Oberfläche verbessert auch die Verschleißfestigkeit, bietet mäßigen Korrosionsschutz und erzeugt eine Oberfläche, die Schmierstoffe effektiv aufnehmen kann.

Hauptanwendungen der Dampfbehandlung

Anlassen und Spannungsarmglühen von Eisenmetallen

Dies ist die häufigste Anwendung. Nach dem Härten werden Stahlteile oft angelassen, um die Sprödigkeit zu reduzieren und innere Spannungen abzubauen.

Die Verwendung einer Dampf-Atmosphäre ermöglicht dies, ohne die kostspieligen und zeitaufwendigen Reinigungsschritte (wie Kugelstrahlen), die zur Entfernung von Zunder erforderlich sind, der sich bei Erhitzen an offener Luft bildet. Es ist geeignet für legierte, Kohlenstoff-, Guss- und Schmiedeeisen.

Verbesserung von Sinter-Eisen-Teilen

Sinterteile, hergestellt aus Pulvermetall, sind von Natur aus porös.

Die Dampfbehandlung ist hier außerordentlich wirksam, da sich der Magnetit in den Poren bildet und die Oberfläche effektiv versiegelt. Dieser Prozess reduziert die Porosität erheblich und erhöht die Dichte, Festigkeit und Verschleißfestigkeit des Teils.

Verständnis der Prozessanforderungen

Kritische Vorreinigung

Der Erfolg der Dampfbehandlung hängt vollständig vom Anfangszustand des Teils ab.

Die Oberflächen müssen perfekt sauber und frei von vorhandenem Zunder, Fett oder Rost sein. Der Dampfprozess erzeugt eine neue Oxidschicht; er entfernt keine vorhandene.

Präzise Temperatur- und Atmosphärenkontrolle

Der Prozess ist nur in einem bestimmten Temperaturbereich von 345°C bis 650°C wirksam.

Moderne Atmosphärenöfen verwenden präzise Regler, um sowohl die Temperatur als auch die Zusammensetzung der Dampf-Atmosphäre aufrechtzuerhalten und so konsistente und zuverlässige Ergebnisse zu gewährleisten.

Eine inhärent oxidierende Umgebung

Es ist entscheidend zu erkennen, dass Dampf eine oxidierende Atmosphäre ist.

Obwohl er zur Verhinderung unerwünschter Zunderbildung verwendet wird, unterscheidet er sich grundlegend von inerten (z. B. Stickstoff) oder reduzierenden (z. B. Wasserstoff) Atmosphären, die verwendet werden, wenn das Ziel darin besteht, jegliche Form von Oxidation auf der Metalloberfläche zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofenatmosphäre hängt vollständig vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf dem Anlassen oder Spannungsarmglühen von Eisen-Teilen mit einer sauberen, schützenden Oberfläche liegt: Die Dampfbehandlung bietet eine effiziente, zunderfreie Alternative zum Erhitzen an offener Luft.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Dichte und Verschleißfestigkeit von Sinter-Eisen-Komponenten liegt: Dampf ist eine ausgezeichnete Wahl zur Versiegelung von Poren und zur Schaffung einer haltbaren Oberfläche.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung jeglicher Form von Oxidation auf einer empfindlichen Legierung liegt: Sie müssen eine inerte oder reduzierende Atmosphäre verwenden, da der Dampfprozess inhärent oxidierend ist.

Letztendlich ist die Verwendung einer Dampf-Atmosphäre eine strategische Entscheidung, um eine spezifische, vorteilhafte Oxidschicht für eine gezielte Reihe von Anwendungen zu erzeugen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Hauptfunktion | Kontrollierte Oxidation zur Bildung einer schützenden Magnetit (Fe₃O₄)-Schicht. |

| Hauptanwendungen | Zunderfreies Anlassen/Spannungsarmglühen von Eisenmetallen; Versiegelung & Verstärkung von Sinter-Eisen-Teilen. |

| Hauptvorteil | Verhindert zerstörerischen Rotrost/Zunder; verbessert die Verschleißfestigkeit und versiegelt Poren. |

| Kritische Anforderung | Teile müssen vor der Behandlung gründlich gereinigt und frei von vorhandenen Oxiden sein. |

| Wirksamer Temperaturbereich | 345°C bis 650°C (655°F bis 1200°F). |

| Atmosphärentyp | Oxidierend (grundlegend anders als inerte oder reduzierende Atmosphären). |

Bereit, Ihren Wärmebehandlungsprozess zu optimieren?

Die Wahl der richtigen Ofenatmosphäre ist entscheidend für die Erzielung Ihrer gewünschten Materialeigenschaften. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Ofenlösungen, die Sie für Anwendungen wie die Dampf-Atmosphärenbehandlung benötigen.

Lassen Sie sich von unseren Experten helfen:

- Wählen Sie den idealen Ofen für Ihre spezifischen Anforderungen an Anlassen oder Sintern.

- Erzielen Sie konsistente, hochwertige Ergebnisse mit zuverlässiger Temperatur- und Atmosphärenkontrolle.

- Steigern Sie die Effizienz Ihres Labors und verbessern Sie die Haltbarkeit Ihrer Metallkomponenten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem Labor einen Mehrwert bieten können. Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Warum wird Stickstoff in Glühöfen verwendet? Um Oxidation und Entkohlung für eine überlegene Metallqualität zu verhindern

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern