Ein Thermoelement ist ein Temperatursensor, der das Prinzip nutzt, dass zwei ungleiche Metalle, wenn sie an einer Verbindungsstelle verbunden und erhitzt werden, eine kleine, messbare elektrische Spannung erzeugen, die direkt proportional zur Temperatur ist. In einem Sinterofen wird dieses elektrische Signal von einer Steuerung gelesen, was eine präzise Überwachung und Steuerung der hohen Temperaturen ermöglicht, die für den Materialkonsolidierungsprozess entscheidend sind.

Thermoelemente sind in Sinteröfen unverzichtbar und liefern das genaue und zuverlässige Temperatur-Feedback, das zur Steuerung der komplexen thermischen Zyklen erforderlich ist, die die endgültigen Eigenschaften von Sintermaterialien bestimmen. Ihre Fähigkeit, bei extremen Temperaturen effektiv zu arbeiten, gewährleistet eine gleichbleibende Produktqualität und Prozesswiederholbarkeit.

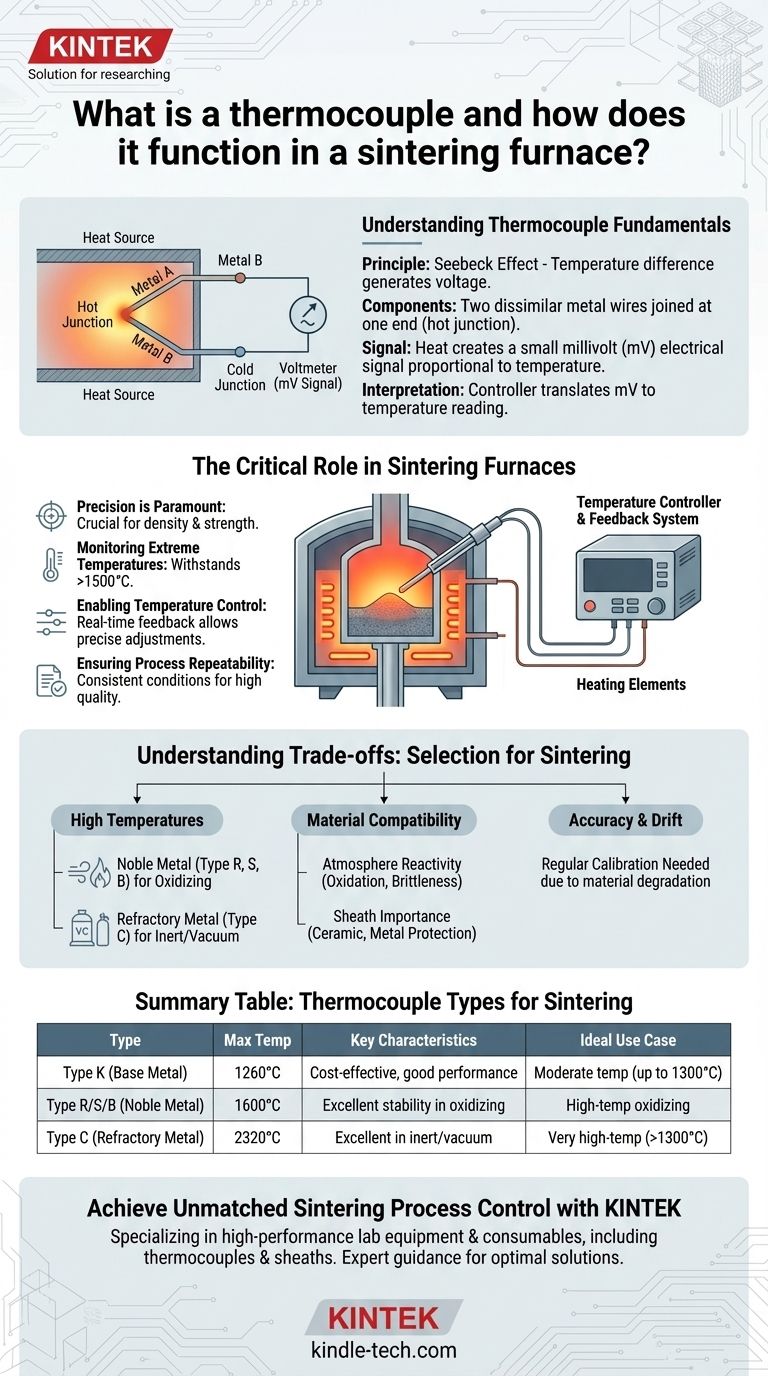

Grundlagen der Thermoelemente verstehen

Das Kernprinzip: Seebeck-Effekt

Ein Thermoelement arbeitet nach dem Seebeck-Effekt. Dieses Phänomen beschreibt, wie eine Temperaturdifferenz über einer Verbindungsstelle zweier ungleicher Leiter oder Halbleiter eine Spannung erzeugt.

Komponenten eines Thermoelements

Es besteht aus zwei Drähten aus unterschiedlichen Metallen, wie z. B. Eisen und Konstantan (Typ J) oder Chromel und Alumel (Typ K). Diese Drähte sind an einem Ende verschweißt und bilden die Messstelle, die oft als „heiße Stelle“ oder „Messkopf“ bezeichnet wird.

Erzeugung eines elektrischen Signals

Wenn die Messstelle Hitze ausgesetzt wird, erzeugt die Temperaturdifferenz zwischen dieser Messstelle und der unbeheizten „kalten Stelle“ (wo die Drähte an das Messgerät angeschlossen sind) ein kleines Millivolt (mV) elektrisches Signal. Die Höhe dieser Spannung steht in direktem Zusammenhang mit der Temperaturdifferenz.

Interpretation der Temperaturmessung

Ein elektronischer Temperaturregler oder ein Datenerfassungssystem misst diese Millivolt-Ausgabe. Anschließend verwendet es bekannte Umrechnungstabellen oder Algorithmen, die für den jeweiligen Thermoelementtyp spezifisch sind, um die Spannung in eine genaue Temperaturanzeige umzuwandeln.

Die entscheidende Rolle in Sinteröfen

Warum Präzision entscheidend ist

Sintern ist ein Wärmebehandlungsverfahren, bei dem Pulvermaterialien auf eine Temperatur unterhalb ihres Schmelzpunkts erhitzt werden, wodurch sich die Partikel miteinander verbinden. Das präzise Temperaturprofil während des Sintervorgangs ist entscheidend für die Erzielung der gewünschten Dichte, Festigkeit und Mikrostruktur im Endprodukt.

Überwachung extremer Temperaturen

Sinteröfen arbeiten oft bei extrem hohen Temperaturen, manchmal über 1500 °C (2700 °F) oder sogar höher für fortschrittliche Keramiken oder Metalle. Standard-Temperatursensoren können diesen Bedingungen nicht standhalten. Thermoelemente, insbesondere bestimmte Typen, sind für solche rauen Umgebungen ausgelegt.

Ermöglichung der Temperaturregelung

Das Thermoelement liefert Echtzeit-Temperatur-Feedback an das Steuerungssystem des Ofens. Diese Rückkopplungsschleife ermöglicht es der Steuerung, die Leistung der Heizelemente anzupassen und sicherzustellen, dass der Ofen den genauen Sollwert während des gesamten Sinterzyklus beibehält.

Gewährleistung der Prozesswiederholbarkeit

Eine genaue Temperaturmessung gewährleistet konsistente Prozessbedingungen von Charge zu Charge. Diese Wiederholbarkeit ist entscheidend für die Herstellung hochwertiger, gleichmäßiger Produkte und die Minimierung von Defekten.

Abwägungen verstehen: Auswahl von Thermoelementen für das Sintern

Hochtemperaturfähigkeiten

Standard-Basismetall-Thermoelemente (wie Typ K oder J) eignen sich für moderate Hochtemperaturen. Für sehr hohe Sintertemperaturen sind Edelmetall-Thermoelemente (z. B. Typ R, S, B, aus Platin-Rhodium-Legierungen) oder Refraktärmetall-Thermoelemente (z. B. Typ C, aus Wolfram-Rhenium-Legierungen) unerlässlich.

Materialkompatibilität und Kontamination

Die Ofenatmosphäre (z. B. Vakuum, Inertgas, reduzierende Atmosphäre) kann mit den Thermoelementmaterialien reagieren. Typ C Thermoelemente mit Wolfram-Rhenium werden oft für extrem hohe Temperaturen in Vakuum oder Inertgas gewählt, da sie spröde sein und in Luft oxidieren können.

Bedeutung der Schutzhülle

Eine Schutzhülle ist entscheidend, um die Thermoelementdrähte vor der aggressiven Umgebung in einem Sinterofen zu schützen. Materialien wie Wolfram, Molybdän oder verschiedene Keramiken (z. B. Aluminiumoxid, Zirkonoxid) werden je nach Temperatur, Atmosphäre und chemischer Kompatibilität ausgewählt. Die Hülle verhindert Kontamination und Korrosion und verlängert die Lebensdauer und Genauigkeit des Sensors.

Genauigkeit und Drift

Selbst die robustesten Thermoelemente können mit der Zeit Drift erfahren, bei der ihre Spannungsausgabe bei einer gegebenen Temperatur aufgrund von Materialabbau oder Kontamination variiert. Regelmäßige Kalibrierung oder Austausch ist erforderlich, um die Genauigkeit aufrechtzuerhalten, insbesondere bei anspruchsvollen Sinteranwendungen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf präziser Temperaturregelung beim Hochtemperatursintern (über 1300 °C) liegt: Priorisieren Sie Refraktärmetall-Thermoelemente wie Typ C und berücksichtigen Sie sorgfältig das geeignete Schutzhülsenmaterial für Ihre Ofenatmosphäre. Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für moderate Sintertemperaturen (bis 1300 °C) liegt: Basismetall-Thermoelemente wie Typ K oder N, geschützt durch geeignete Keramikschutzhüllen, bieten eine gute Balance zwischen Leistung und Wirtschaftlichkeit. Wenn Ihr Hauptaugenmerk auf chemischer Beständigkeit in oxidierenden Atmosphären bei hohen Temperaturen liegt: Edelmetall-Thermoelemente (Typ R, S, B) mit robusten Keramikschutzhüllen werden aufgrund ihrer Stabilität unter diesen Bedingungen im Allgemeinen bevorzugt.

Die Wahl des richtigen Thermoelementtyps und Schutzsystems ist grundlegend für den Erfolg und die Wiederholbarkeit von Sinterprozessen.

Zusammenfassungstabelle:

| Thermoelement-Typ | Typische Max. Temperatur | Schlüsselmerkmale | Idealer Sinteranwendungsfall |

|---|---|---|---|

| Typ K (Basismetall) | Bis zu 1260 °C (2300 °F) | Kostengünstig, gute Leistung | Sintern bei moderaten Temperaturen (bis 1300 °C) |

| Typ R/S/B (Edelmetall) | Bis zu 1600 °C (2912 °F) | Hervorragende Stabilität in oxidierenden Atmosphären | Hochtemperatursintern mit oxidierenden Atmosphären |

| Typ C (Refraktärmetall) | Bis zu 2320 °C (4200 °F) | Hervorragend für extreme Temperaturen in Inert-/Vakuumumgebungen | Sehr Hochtemperatursintern (über 1300 °C) |

Erreichen Sie unübertroffene Sinterprozesskontrolle mit KINTEK

Die Auswahl des richtigen Thermoelements ist entscheidend für den Erfolg Ihrer Sinteroperationen. Die von ihnen ermöglichte präzise Temperaturregelung wirkt sich direkt auf die Dichte, Festigkeit und Mikrostruktur Ihres Endprodukts aus.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Thermoelementen und Schutzhüllen, die für die anspruchsvollen Umgebungen von Sinteröfen entwickelt wurden. Wir verstehen, dass der Erfolg Ihres Labors von wiederholbaren, genauen thermischen Zyklen abhängt.

Lassen Sie sich von unseren Experten helfen, die optimale Thermoelementlösung für Ihre spezifische Anwendung, Ofenatmosphäre und Temperaturanforderungen zu wählen. Wir liefern die zuverlässigen Komponenten, die Sie benötigen, um gleichbleibende Qualität zu gewährleisten, Defekte zu minimieren und Ihre Prozesseffizienz zu maximieren.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an Sinteröfen zu besprechen und zu erfahren, wie unsere spezialisierten Thermoelemente Ihre Ergebnisse verbessern können.

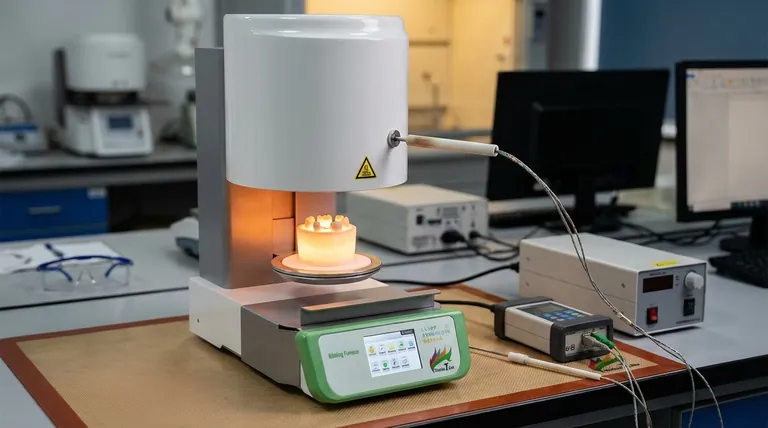

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis