Im Wesentlichen ist ein dünner Kohlenstofffilm eine extrem feine Schicht von Kohlenstoffatomen, oft nur wenige Nanometer bis Mikrometer dick, die auf die Oberfläche eines Materials aufgebracht wird. Diese Filme werden so konstruiert, dass sie dem darunter liegenden Material oder Substrat bemerkenswerte Eigenschaften verleihen – wie extreme Härte, geringe Reibung und elektrische Leitfähigkeit.

Die wahre Stärke eines dünnen Kohlenstofffilms liegt nicht im Kohlenstoff selbst, sondern in der präzisen Kontrolle über seine Atomstruktur, Dicke und Abscheidungsmethode. Diese Faktoren ermöglichen es einem einzigen Element, Kohlenstoff, eine breite Palette von Filmen mit maßgeschneiderten Eigenschaften für spezifische mechanische, elektronische oder chemische Anwendungen zu erzeugen.

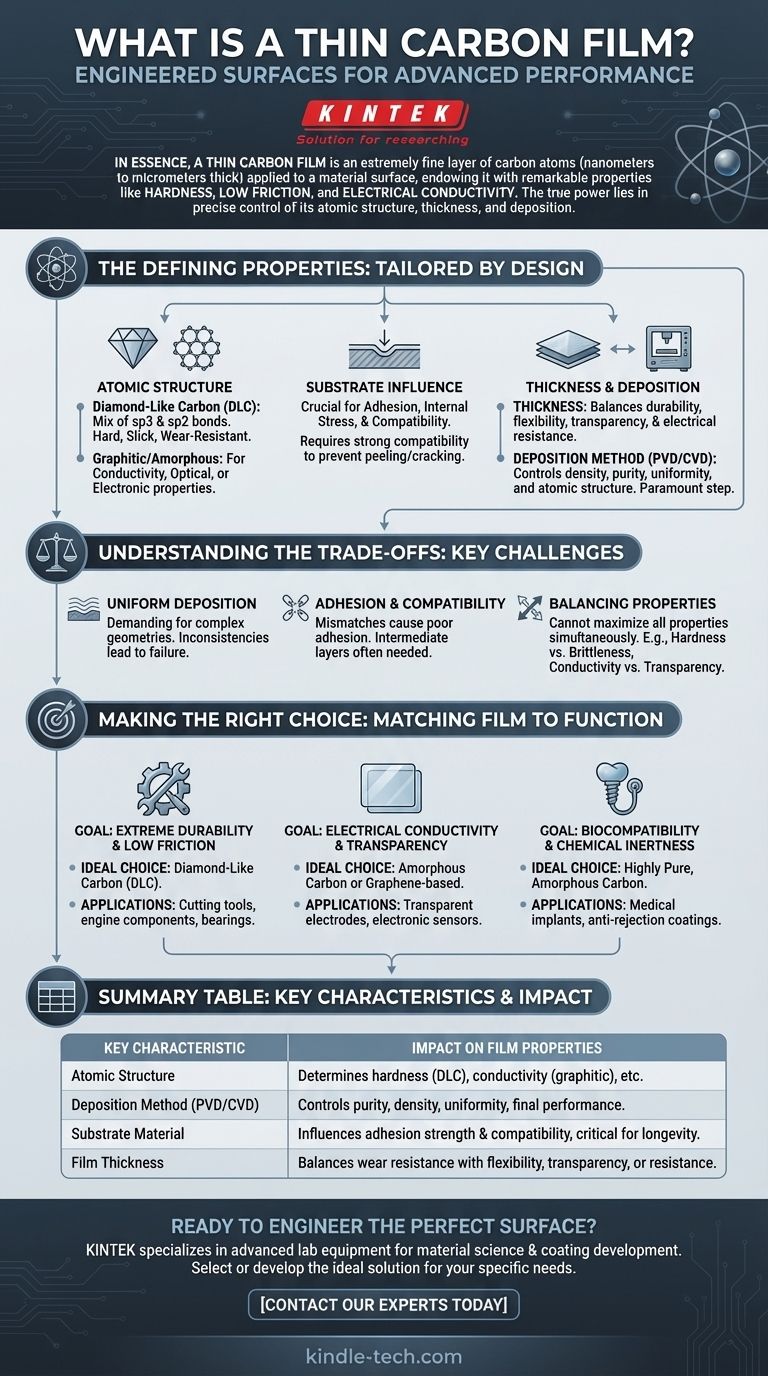

Die definierenden Eigenschaften eines dünnen Kohlenstofffilms

Die Eigenschaften eines dünnen Kohlenstofffilms sind nicht monolithisch. Sie sind ein direktes Ergebnis davon, wie der Film auf atomarer Ebene aufgebaut ist und wie er mit der Oberfläche interagiert, die er schützt.

Die Rolle der Atomstruktur

Die Vielseitigkeit von Kohlenstoff ergibt sich aus seiner Fähigkeit, verschiedene chemische Bindungen einzugehen, wodurch Materialien mit stark unterschiedlichen Eigenschaften entstehen. Dies zeigt sich am deutlichsten bei dünnen Filmen.

Diamantähnliche Kohlenstoff (DLC)-Filme weisen beispielsweise eine Mischung aus Diamant- (sp3) und Graphit- (sp2) Bindungen auf, wodurch ein Film entsteht, der unglaublich hart, glatt und verschleißfest ist.

Im Gegensatz dazu können andere Filme hauptsächlich graphitisch für Leitfähigkeit oder vollständig amorph (ohne kristalline Struktur) für einzigartige optische oder elektronische Eigenschaften sein.

Der Einfluss des Substrats

Das Material, auf das der Film abgeschieden wird, spielt eine entscheidende Rolle. Das Substrat beeinflusst die Haftung des Films, die innere Spannung und sogar seine endgültige Atomstruktur.

Eine erfolgreiche Beschichtung erfordert eine starke Kompatibilität zwischen dem Film und der Oberfläche, um sicherzustellen, dass sie sich unter Betriebsbelastung nicht ablöst, abplatzt oder delaminiert.

Der kritische Faktor der Dicke

Die Dicke des Films ist ein wichtiger technischer Parameter. Sie wirkt sich direkt auf seine mechanische Haltbarkeit, optische Transparenz und seinen elektrischen Widerstand aus.

Ein dickerer Film bietet möglicherweise mehr Verschleißfestigkeit, kann aber weniger flexibel oder transparent sein. Die genaue Dicke wird sorgfältig ausgewählt, um die Anforderungen der Anwendung zu erfüllen.

Wie die Abscheidungsmethode wichtig ist

Die Technik, die zur Aufbringung des Films verwendet wird – wie Physical Vapor Deposition (PVD) oder Chemical Vapor Deposition (CVD) – ist von größter Bedeutung.

Die Abscheidungsmethode steuert die Dichte, Reinheit, Gleichmäßigkeit und Atomstruktur des Films. Dies ist wohl der wichtigste Schritt bei der Bestimmung der endgültigen Leistungseigenschaften des Films.

Verständnis der Kompromisse

Obwohl dünne Kohlenstofffilme leistungsstark sind, sind sie keine universelle Lösung. Ihre Anwendung erfordert eine sorgfältige Abwägung wichtiger technischer Herausforderungen.

Die Herausforderung der gleichmäßigen Abscheidung

Die Herstellung eines perfekt gleichmäßigen Films, insbesondere über komplexen Geometrien, ist technisch anspruchsvoll. Sie erfordert hochentwickelte Geräte und streng kontrollierte Vakuumumgebungen.

Jegliche Inkonsistenzen in Dicke oder Struktur können zu Fehlerstellen werden und die gesamte Komponente beeinträchtigen.

Haftung und Substratkompatibilität

Eine starke, dauerhafte Verbindung zwischen dem Kohlenstofffilm und dem Substrat herzustellen, ist ein erhebliches Hindernis.

Unterschiede in der Wärmeausdehnung oder chemische Inkompatibilität können zu schlechter Haftung führen und die Beschichtung unwirksam machen. Oft sind Zwischenschichten erforderlich, um eine robuste Verbindung zu gewährleisten.

Abwägung konkurrierender Eigenschaften

Man kann nicht immer alle wünschenswerten Eigenschaften gleichzeitig maximieren. Ein Film, der für extreme Härte optimiert ist, kann spröder sein.

Ebenso kann die Erhöhung der elektrischen Leitfähigkeit auf Kosten der optischen Transparenz gehen. Ingenieure müssen diese konkurrierenden Anforderungen basierend auf dem Hauptziel der Anwendung abwägen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Art von Kohlenstofffilm hängt vollständig von dem Problem ab, das Sie lösen müssen. Die Eigenschaften des Films müssen präzise auf die beabsichtigte Funktion abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und geringer Reibung liegt: Ein diamantähnlicher Kohlenstofffilm (DLC) ist die ideale Wahl zum Schutz von Schneidwerkzeugen, Motorkomponenten oder Lagern.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit und Transparenz liegt: Ein amorpher Kohlenstoff- oder graphenbasierter Film eignet sich besser für transparente Elektroden in Displays oder elektronischen Sensoren.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität und chemischer Inertheit liegt: Eine hochreine, amorphe Kohlenstoffbeschichtung ist für medizinische Implantate erforderlich, um Abstoßung und Verschleiß zu verhindern.

Letztendlich versteht man einen dünnen Kohlenstofffilm am besten als eine hochtechnische Oberfläche und nicht nur als eine einfache Materialschicht.

Zusammenfassungstabelle:

| Hauptmerkmal | Auswirkung auf die Filmeigenschaften |

|---|---|

| Atomstruktur | Bestimmt Härte (DLC), Leitfähigkeit (graphitisch) oder andere einzigartige Merkmale. |

| Abscheidungsmethode (PVD/CVD) | Steuert Reinheit, Dichte, Gleichmäßigkeit und die endgültige Leistung des Films. |

| Substratmaterial | Beeinflusst die Haftfestigkeit und Kompatibilität, entscheidend für die Langlebigkeit. |

| Filmdicke | Balanciert Verschleißfestigkeit mit Flexibilität, Transparenz oder elektrischem Widerstand. |

Bereit, die perfekte Oberfläche für Ihre Anwendung zu entwickeln?

Der richtige dünne Kohlenstofffilm kann die Haltbarkeit, Leistung und Funktionalität Ihres Produkts dramatisch verbessern. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Materialwissenschaften und Beschichtungsentwicklung. Unsere Expertise kann Ihnen helfen, die ideale Beschichtungslösung für Ihre spezifischen Bedürfnisse auszuwählen oder zu entwickeln, sei es für Schneidwerkzeuge, elektronische Komponenten oder medizinische Geräte.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Innovation Ihres Labors im Bereich der Dünnschichttechnologie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung von CVD in der CMOS-Technologie? Präzision in der 3D-Bauteilfertigung erschließen

- Wie werden Halbleiter-Dünnschichten hergestellt? Ein Leitfaden zu Abscheidungstechniken für die Elektronik

- Wie funktioniert Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was ist die Funktion eines Reaktionsgefäßes mit kontrollierter Luftfeuchtigkeit bei CVD? Master-Silikon-Nanofilamentwachstum

- Was ist die CVD-Methode zur Synthese von Nanomaterialien? Ein Leitfaden zur Materialherstellung auf atomarer Ebene

- Was ist der Temperaturbereich für die chemische Gasphasenabscheidung? Von 100°C bis 1200°C für Perfect Thin Films

- Was ist ein Sputtertarget in Dünnschichten? Die Kernquelle für hochwertige Beschichtungen

- Welche kritischen Umgebungsbedingungen bieten industrielle CVD-Reaktionsöfen? Optimierung der NiAl-Bildung