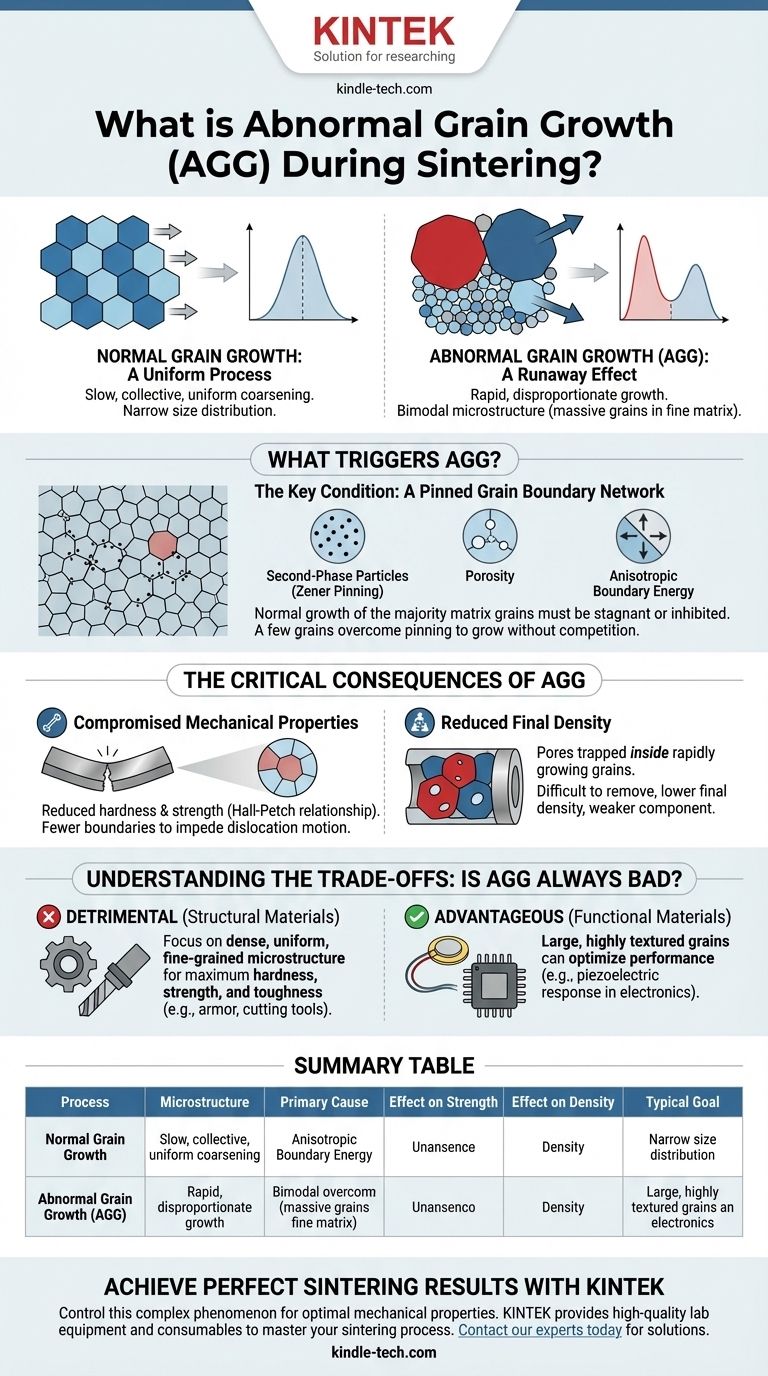

Im Kontext des Sinterns ist abnormales Kornwachstum ein mikrostrukturelles Phänomen, bei dem eine kleine Population von Körnern außergewöhnlich groß auf Kosten der umgebenden kleineren Körner wächst. Dieser Prozess, auch bekannt als sekundäre Rekristallisation oder übertriebenes Kornwachstum (EGG), führt zu einer Duplex- oder bimodalen Mikrostruktur, die einige massive Körner enthält, die in eine Matrix aus viel feineren Körnern eingebettet sind.

Das Kernproblem des abnormalen Kornwachstums ist die Störung der mikrostrukturellen Gleichmäßigkeit. Während normales Kornwachstum ein langsamer, kollektiver Prozess ist, ist abnormales Wachstum ein unkontrollierter Effekt, bei dem einige Körner ihre Nachbarn kannibalisieren, oft Defekte einschließen und die mechanischen Eigenschaften des Materials stark beeinträchtigen.

Die Mechanik des Kornwachstums: Normal vs. Abnormal

Um zu verstehen, was "abnormal" ist, müssen wir zuerst definieren, was "normal" ist. Beide Prozesse werden von derselben grundlegenden Kraft angetrieben: dem Wunsch des Systems, seine Gesamtenergie zu reduzieren, indem es die Oberfläche seiner energiereichen Korngrenzen minimiert.

Normales Kornwachstum: Ein gleichmäßiger Prozess

Beim idealen Sintern wachsen alle Körner allmählich und mit einer relativ ähnlichen Geschwindigkeit. Die durchschnittliche Korngröße des Materials nimmt zu, aber die Größenverteilung bleibt eng und unimodal. Dieser Prozess ist thermisch aktiviert und läuft ab, wenn Atome über Korngrenzen wandern, wodurch größere Körner kleinere Körner auf gleichmäßige Weise langsam verbrauchen können.

Abnormales Kornwachstum (AGG): Ein unkontrollierter Effekt

Abnormales Kornwachstum tritt auf, wenn dieser gleichmäßige Prozess zusammenbricht. Es ist gekennzeichnet durch das schnelle und unverhältnismäßige Wachstum nur weniger ausgewählter Körner. Diese Körner dehnen sich schnell aus und verbrauchen die umgebende Matrix kleinerer Körner, die aus irgendeinem Grund aufgehört haben, normal zu wachsen. Das Ergebnis ist eine ungleichmäßige, bimodale Korngrößenverteilung.

Was löst abnormales Kornwachstum aus?

AGG ist kein zufälliges Ereignis; es erfordert eine spezifische Reihe von Bedingungen. Die primäre Bedingung ist, dass das normale Wachstum der meisten "Matrix"-Körner stagniert oder gehemmt werden muss.

Die Schlüsselbedingung: Ein fixiertes Korngrenzennetzwerk

Damit einige Körner abnormal wachsen können, müssen die Grenzen der überwiegenden Mehrheit der anderen Körner "fixiert" sein. Diese Stagnation verhindert den normalen, gleichmäßigen Vergröberungsprozess und schafft eine Gelegenheit für einige Körner, die diese Fixierung überwinden, ohne Konkurrenz zu wachsen.

Häufige Fixierungsmechanismen

Mehrere Faktoren können die normale Korngrenzenbewegung hemmen:

- Zweitphasenpartikel: Winzige Partikel oder Verunreinigungen können eine Widerstandskraft auf Korngrenzen ausüben, ein Phänomen, das als Zener-Pinning bekannt ist.

- Porosität: Poren, insbesondere wenn sie an Korngrenzenkreuzungen liegen, können die Grenzen verankern und deren Bewegung verhindern.

- Anisotrope Grenzflächenenergie: Wenn das Material eine starke kristallographische Textur aufweist, können die Energie und Mobilität der Korngrenzen erheblich variieren, wodurch einige zum Stillstand kommen, während andere sich frei bewegen können.

Wenn die thermische Energie der Sintertemperatur hoch genug ist, damit einige Körner sich von diesen Fixierungspunkten lösen können, können sie schnell in die stagnierende Matrix wachsen.

Die kritischen Folgen von AGG

Für die meisten technischen Anwendungen, insbesondere solche, die Strukturbauteile betreffen, wird abnormales Kornwachstum als Verarbeitungsfehler angesehen.

Beeinträchtigte mechanische Eigenschaften

Die bedeutendste Folge ist eine Verringerung der Härte und Festigkeit. Die Hall-Petch-Beziehung besagt, dass die Festigkeit eines Materials mit abnehmender Korngröße zunimmt. Die zahlreichen Korngrenzen in einem feinkörnigen Material wirken als Barrieren für die Versetzungsbewegung. Durch die Bildung massiver Körner reduziert AGG die Dichte dieser vorteilhaften Grenzen drastisch, wodurch das Material weicher und schwächer wird.

Reduzierte Enddichte

Eine ideale Verdichtung tritt auf, wenn Poren an sich bewegende Korngrenzen gebunden sind und aus dem Material entfernt werden. Wenn ein Korn abnormal schnell wächst, kann es diese Poren überwinden und sie innerhalb des Korns einschließen. Diese eingeschlossenen Poren sind extrem schwer zu entfernen, was zu einer geringeren Enddichte und einem schwächeren Bauteil führt.

Die Kompromisse verstehen: Ist AGG immer schlecht?

Obwohl AGG oft schädlich ist, kann es bei der Herstellung bestimmter Funktionsmaterialien absichtlich induziert und genutzt werden.

Der Nachteil bei Strukturmaterialien

Für Anwendungen, bei denen die mechanische Leistung von größter Bedeutung ist – wie bei Schneidwerkzeugen, Panzerungen oder tragenden Keramikkomponenten – ist abnormales Kornwachstum höchst unerwünscht. Der Fokus liegt auf der Erzielung einer dichten, gleichmäßigen und feinkörnigen Mikrostruktur, um Härte, Festigkeit und Bruchzähigkeit zu maximieren.

Der Vorteil bei Funktionsmaterialien

Umgekehrt sind für einige elektronische oder magnetische Materialien große und stark texturierte Körner erforderlich, um die Leistung zu optimieren. Zum Beispiel können in piezoelektrischen Keramiken große Körner mit einer spezifischen kristallographischen Orientierung die piezoelektrische Reaktion verbessern. In diesen Fällen steuern Ingenieure den Prozess sorgfältig, um AGG zu fördern und eine gewünschte einkristallähnliche Struktur zu erzeugen.

Anwendung auf Ihren Sinterprozess

Das Verständnis der Ursachen und Auswirkungen von AGG ermöglicht es Ihnen, es zu kontrollieren, um die gewünschten Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Festigkeit liegt: Sie müssen AGG unterdrücken. Verwenden Sie hochreine Pulver, kontrollieren Sie die Partikelgrößenverteilung und erwägen Sie die Verwendung von Dotierstoffen, die als Kornwachstumshemmer wirken, um eine feine, gleichmäßige Kornstruktur aufrechtzuerhalten.

- Wenn Sie eine geringe Dichte und hohe Restporosität beobachten: Überprüfen Sie Ihren Sinterzyklus. Abnormales Kornwachstum kann früh im Prozess auftreten und Poren in den Körnern einschließen, bevor eine vollständige Verdichtung erreicht ist.

- Wenn Ihr Ziel die Herstellung eines Materials mit spezialisierten Funktionseigenschaften ist: Möglicherweise müssen Sie AGG absichtlich auslösen. Dies kann durch Techniken wie das Impfen mit großen Kristallen oder die sorgfältige Steuerung von Chemie und Temperatur erfolgen, um die Bedingungen für das bevorzugte Wachstum einiger Körner zu schaffen.

Letztendlich ist die Kontrolle des Kornwachstums ein mächtiger Hebel, um die endgültige Mikrostruktur eines Materials und damit seine Leistung für eine bestimmte Anwendung anzupassen.

Zusammenfassungstabelle:

| Aspekt | Normales Kornwachstum | Abnormales Kornwachstum (AGG) |

|---|---|---|

| Prozess | Langsame, gleichmäßige Vergröberung | Schnelles, unkontrolliertes Wachstum einiger Körner |

| Mikrostruktur | Gleichmäßige, enge Größenverteilung | Bimodal (einige große Körner in einer feinen Matrix) |

| Primäre Ursache | Allgemeine Reduzierung der Korngrenzenenergie | Fixierung der meisten Korngrenzen, wodurch einige sich lösen können |

| Auswirkung auf die Festigkeit | Allmähliche Abnahme (Hall-Petch) | Deutliche Reduzierung aufgrund sehr großer Körner |

| Auswirkung auf die Dichte | Fördert die Verdichtung (Poren werden von Grenzen mitgerissen) | Reduziert die Enddichte (Poren werden in Körnern eingeschlossen) |

| Typisches Ziel | Oft wünschenswert für Gleichmäßigkeit | Meist ein Defekt bei Strukturmaterialien |

Erzielen Sie perfekte Sinterergebnisse mit KINTEK

Beeinträchtigt abnormales Kornwachstum die Festigkeit und Dichte Ihrer gesinterten Materialien? Die Kontrolle dieses komplexen Phänomens ist entscheidend, um die mechanischen Eigenschaften zu erreichen, die Ihre Anwendung erfordert.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um Ihren Sinterprozess zu meistern. Ob Sie präzise temperaturgesteuerte Öfen, hochreine Pulver oder fachkundige Beratung zu Prozessparametern benötigen, wir haben die Lösungen, um Ihnen zu helfen, das Kornwachstum für optimale Ergebnisse zu unterdrücken oder zu nutzen.

Lassen Sie uns Ihnen helfen, Ihr Sintern zu optimieren, um Defekte zu vermeiden und die Leistung zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie KINTEKs Lösungen Zuverlässigkeit und Präzision in Ihre Forschung und Produktion bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was ist ein Beispiel für schnelle Pyrolyse? Biomasse in unter 2 Sekunden in Bio-Öl umwandeln

- Welche Rolle spielt ein Präzisions-Labortrockenschrank bei der Synthese von GO-PANI-Nanokompositen? Schutz der Materialintegrität

- Was ist der Unterschied zwischen katalytischer Pyrolyse und Pyrolyse? Erschließen Sie höherwertige Biokraftstoffe

- Was sind die Vorteile der IR-Spektrophotometrie? Schnelle, zerstörungsfreie chemische Analyse für Ihr Labor

- Was sind die Vor- und Nachteile der Elektronenstrahlverdampfung? Erzielen Sie hochreine Dünnschichten

- Was sind die Nachteile der Pyrolyse? Die hohen Kosten und verborgenen Herausforderungen der Umwandlung von Abfall in Energie

- Was ist die Technik der IR-Spektroskopie? Beherrschen Sie die Probenvorbereitung für klare Ergebnisse

- Was ist der Unterschied zwischen DC- und HF-Sputtern? Wählen Sie die richtige Methode für Ihre Materialien