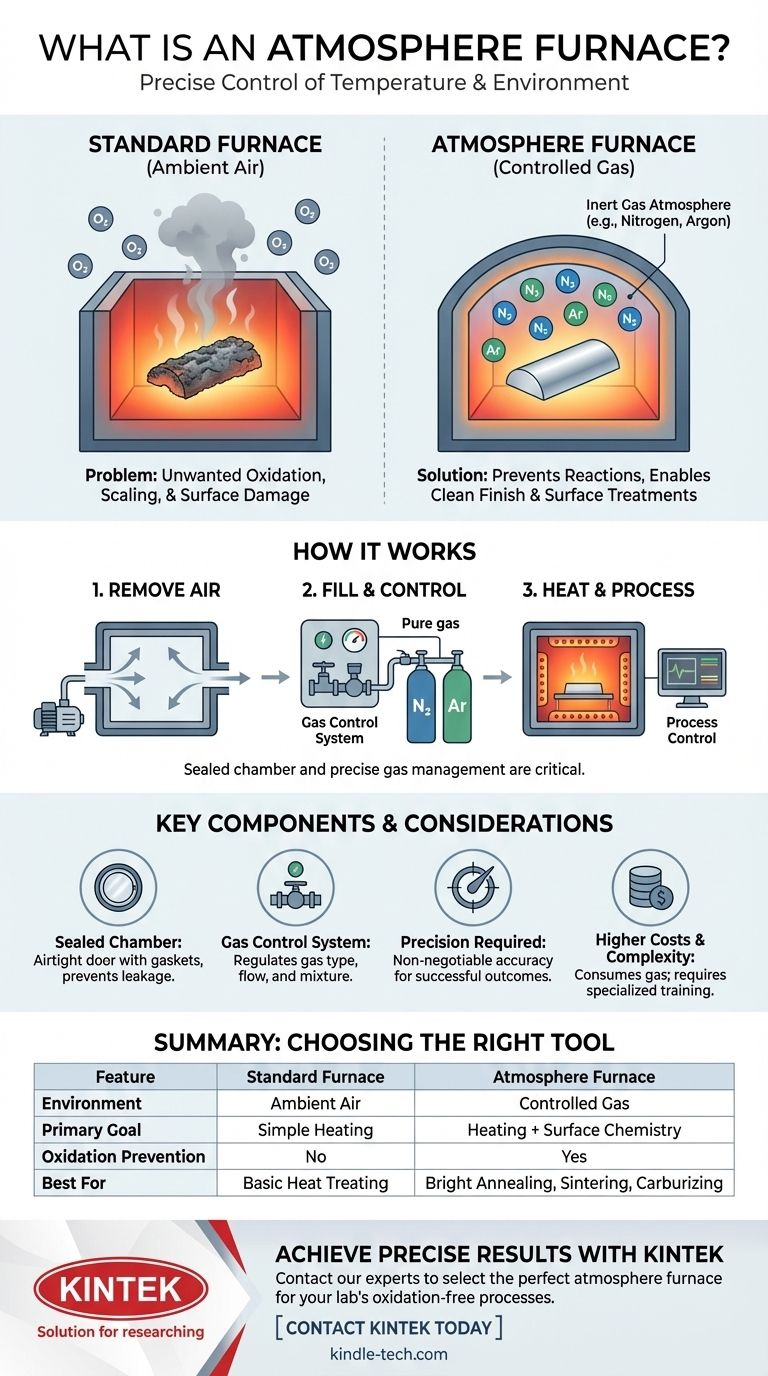

Vereinfacht ausgedrückt ist ein Atmosphärenofen ein spezialisierter Hochtemperaturofen, der eine vollständige Kontrolle über die gasförmige Umgebung ermöglicht, die das erhitzte Material umgibt. Im Gegensatz zu einem Standardofen, der in Umgebungsluft arbeitet, verwendet dieses Gerät eine versiegelte Kammer und eine präzise gesteuerte Gaszufuhr, um unerwünschte chemische Reaktionen wie Oxidation zu verhindern oder um gezielt spezifische Oberflächenreaktionen herbeizuführen.

Der entscheidende Unterschied eines Atmosphärenofens liegt nicht nur in seiner Fähigkeit zu heizen, sondern in seiner Fähigkeit, die chemische Umgebung zu kontrollieren. Dies verwandelt ihn von einem einfachen Ofen in ein präzises Werkzeug zur Materialbearbeitung, das Ergebnisse ermöglicht, die in einem Ofen mit offener Luft unmöglich wären.

Wie ein Atmosphärenofen das Oxidationsproblem löst

Im Kern ist ein Atmosphärenofen darauf ausgelegt, eine grundlegende Herausforderung in der Materialwissenschaft und Fertigung zu überwinden: die unerwünschte Reaktion der Materialoberfläche mit der Luft beim Erhitzen.

Die Herausforderung des Erhitzens in Luft

Wenn die meisten Metalle und viele andere Materialien in Gegenwart von Sauerstoff auf hohe Temperaturen erhitzt werden, oxidieren sie. Dies kann sich als Oberflächenabblätterung, Verfärbung oder eine Veränderung der Grundeigenschaften des Materials äußern, was oft unerwünscht ist.

Ein Standardofen, der Materialien in normaler Luft (etwa 21 % Sauerstoff) erhitzt, macht diese Oxidation unvermeidlich.

Die schützende „Atmosphäre“

Ein Atmosphärenofen löst dieses Problem, indem er zunächst die Umgebungsluft entfernt und dann die versiegelte Kammer mit einem spezifischen, kontrollierten Gas oder einer Gasmischung – der „Atmosphäre“ – füllt. Diese Atmosphäre verdrängt den reaktiven Sauerstoff.

Am häufigsten wird ein Inertgas wie Stickstoff oder Argon verwendet. Diese Gase sind chemisch inaktiv und reagieren auch bei extremen Temperaturen nicht mit dem Material, wodurch dessen ursprüngliche Oberflächenbeschaffenheit erhalten bleibt. Dies ist entscheidend für Prozesse wie das Blankglühen oder Sintern.

Erreichen einer kontrollierten Umgebung

Dieses Maß an Kontrolle wird durch einige Schlüsselfunktionen des Designs ermöglicht. Die Ofenkammer ist vollständig versiegelt, oft unter Verwendung hochtemperaturbeständiger Dichtungen an der Tür. Sie verfügt über einen Einlass zum Zuführen der gewünschten Gase und einen Auslass zum Spülen der anfänglichen Luft und zum Ablassen von Prozessgasen. Dieses Design stellt sicher, dass die innere Atmosphäre rein und auf dem richtigen Druck bleibt.

Wichtige Komponenten und ihre Funktion

Obwohl strukturell einfach, beruht die Wirksamkeit eines Atmosphärenofens auf der präzisen Koordination seiner Hauptsysteme.

Die versiegelte Kammer und die Heizelemente

Die Grundlage bildet eine gut isolierte Kammer mit elektrischen Heizelementen, die in der Lage sind, die erforderlichen Prozesstemperaturen mit hoher Gleichmäßigkeit zu erreichen. Das wichtigste Merkmal ist die luftdichte Abdichtung, die verhindert, dass Sauerstoff eindringt und die kontrollierte Atmosphäre verunreinigt.

Das Gassteuerungssystem

Dies ist das Gehirn des Betriebs. Dieses System verwaltet die Art, den Durchfluss und die Mischung der Gase, die in den Ofen gelangen. Für Prozesse, die eine inerte Umgebung erfordern, stellt es einen konstanten Fluss reinen Gases sicher. Für fortgeschrittenere Anwendungen wie das Aufkohlen mischt es reaktive Gase präzise.

Die Prozesssteuerungs- und Sicherheitssysteme

Eine zentrale Steuerung überwacht und regelt während des gesamten Heizzyklus Temperatur, Gasfluss und Druck. Ein Abgasbehandlungssystem ist ebenfalls unerlässlich, um die Prozessgase, die heiß oder chemisch flüchtig sein können, sicher zu handhaben und abzuführen.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, führt ein Atmosphärenofen Komplexitäten ein, die bei einfacheren thermischen Geräten nicht vorhanden sind.

Präzision ist nicht verhandelbar

Der Erfolg eines Prozesses hängt vollständig von der richtigen Gasmischung und einer leckfreien Kammer ab. Schon ein kleiner Sauerstoffleck oder ein falsches Gasverhältnis kann eine ganze Charge teurer Materialien ruinieren. Ständige Überwachung und ordnungsgemäße Wartung sind entscheidend.

Höhere Betriebskosten

Im Vergleich zu einem Standard-Muffelofen hat ein Atmosphärenofen höhere laufende Kosten. Der Haupttreiber sind die Kosten für Prozessgase (wie Argon oder Stickstoff), die kontinuierlich zugeführt werden müssen, um die Umgebung aufrechtzuerhalten.

Erhöhte Komplexität

Obwohl der Ofen selbst einfach ist, fügen die zugehörigen Gasversorgung, Sicherheits- und Steuerungssysteme eine Ebene betrieblicher Komplexität hinzu. Benutzer benötigen eine spezialisiertere Schulung, um die Geräte sicher und effektiv zu bedienen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofentyps hängt vollständig vom gewünschten Ergebnis Ihres thermischen Prozesses ab, insbesondere davon, wie die Oberfläche des Materials behandelt werden muss.

- Wenn Ihr Hauptaugenmerk einfach auf dem Erhitzen von Materialien liegt, ohne sich um Oberflächenoxidation sorgen zu müssen: Ein herkömmlicher Muffel- oder Rohrofen ist die direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oxidation zu verhindern, um ein sauberes, helles Finish zu erzielen (z. B. Blankglühen, Sintern): Ein Atmosphärenofen, der ein Inertgas wie Stickstoff oder Argon verwendet, ist absolut unerlässlich.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine spezifische Oberflächenchemie zu erzeugen (z. B. Aufkohlen, Nitrieren): Der erforderliche Werkzeug ist ein Atmosphärenofen mit reaktivem Gas, da dieser darauf ausgelegt ist, diese chemischen Veränderungen voranzutreiben.

Letztendlich entscheiden Sie sich für einen Atmosphärenofen, wenn die chemische Umgebung genauso wichtig ist wie die Temperatur.

Zusammenfassungstabelle:

| Merkmal | Standardofen | Atmosphärenofen |

|---|---|---|

| Umgebung | Umgebungsluft | Kontrolliertes Gas (z. B. Stickstoff, Argon) |

| Hauptziel | Erhitzen | Erhitzen + Kontrolle der Oberflächenchemie |

| Oxidationsschutz | Nein | Ja |

| Am besten geeignet für | Prozesse, bei denen Oxidation akzeptabel ist | Blankglühen, Sintern, Aufkohlen |

| Komplexität & Kosten | Niedriger | Höher |

Bereit für präzise, oxidationsfreie Ergebnisse in Ihrem Labor?

Ein Atmosphärenofen ist unerlässlich für Prozesse wie Blankglühen, Sintern und Oberflächenbehandlungen, bei denen die Kontrolle der chemischen Umgebung genauso entscheidend ist wie die Temperatur. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, um genau diese Anforderungen zu erfüllen.

Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Ofens für Ihre Anwendung helfen. Wir stellen sicher, dass Sie die richtige Lösung für eine überlegene Materialbearbeitung erhalten.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen zu besprechen und die Vorteile der kontrollierten Atmosphärenwärmebehandlung für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit