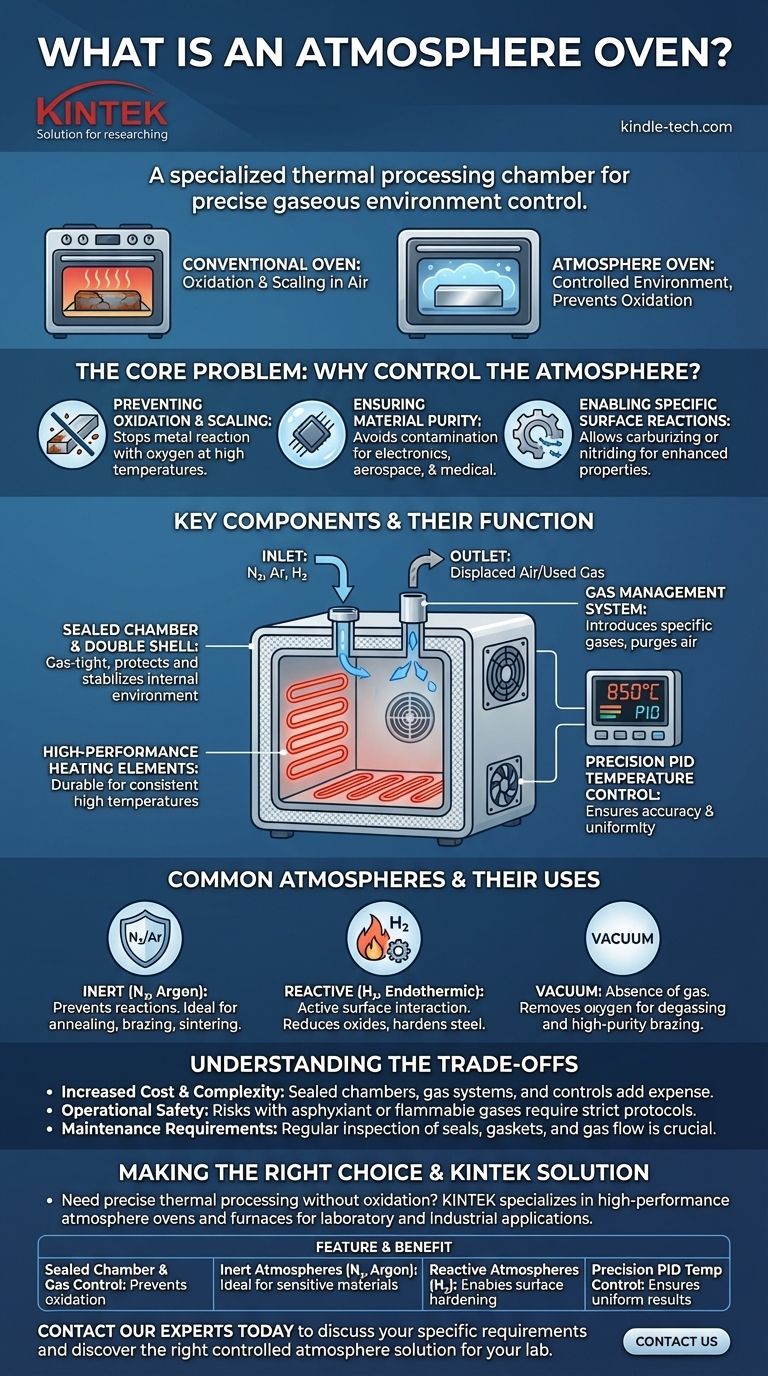

Ein Atmosphäreofen, oft auch als Atmosphärenofen bezeichnet, ist eine spezialisierte thermische Verarbeitungskammer, die eine präzise Kontrolle über die gasförmige Umgebung des zu erhitzenden Materials ermöglicht. Im Gegensatz zu einem herkömmlichen Ofen, der in Umgebungsluft betrieben wird, ermöglicht dieser Ofentyp den Bedienern, spezifische inerte oder reaktive Gase einzuleiten. Diese Kontrolle ist entscheidend, um unerwünschte chemische Reaktionen wie Oxidation zu verhindern und die Integrität von Materialien bei hohen Temperaturen zu gewährleisten.

Die Hauptfunktion eines Atmosphäreofens besteht nicht nur darin, ein Material zu erhitzen, sondern dies in einer spezifischen, kontrollierten Gasumgebung zu tun. Dies verhindert Oxidation und andere Reaktionen und gewährleistet die Materialintegrität während der Hochtemperaturverarbeitung.

Das Kernproblem: Warum die Atmosphäre kontrollieren?

Das Erhitzen von Materialien in Anwesenheit von Luft kann deren Eigenschaften grundlegend verändern, oft auf unerwünschte Weise. Ein Atmosphäreofen löst dieses Problem, indem er die sauerstoffreiche Luft durch ein kontrolliertes Gas ersetzt, das einem bestimmten Zweck dient.

Oxidation und Zunderbildung verhindern

Bei hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff in der Luft. Dieser Prozess, bekannt als Oxidation, kann eine Zunderschicht auf der Materialoberfläche bilden, die deren Oberfläche, Abmessungen und strukturelle Integrität beeinträchtigt. Eine inerte Atmosphäre verhindert dies.

Materialreinheit gewährleisten

Bei empfindlichen Materialien, die in der Elektronik, Luft- und Raumfahrt oder Medizintechnik verwendet werden, kann selbst eine geringfügige Oberflächenkontamination zum Ausfall der Komponente führen. Durch die Verarbeitung von Teilen in einem reinen, inerten Gas können Sie die Einführung von Verunreinigungen vermeiden, die in der Umgebungsluft vorhanden sind.

Spezifische Oberflächenreaktionen ermöglichen

In einigen Fällen besteht das Ziel nicht darin, eine Reaktion zu verhindern, sondern eine sehr spezifische hervorzurufen. Prozesse wie das Aufkohlen (Zugabe von Kohlenstoff zu Stahl) oder das Nitrieren (Zugabe von Stickstoff) erfordern eine reaktive Atmosphäre, um die Oberflächenchemie eines Teils zu verändern, oft um dessen Härte und Verschleißfestigkeit zu erhöhen.

Schlüsselkomponenten und ihre Funktion

Die Fähigkeit, eine makellose, kontrollierte Umgebung bei hohen Temperaturen aufrechtzuerhalten, erfordert eine spezielle Konstruktion und Komponenten.

Die abgedichtete Kammer

Die Grundlage jedes Atmosphäreofens ist eine gasdichte, abgedichtete Verarbeitungskammer. Diese sind oft robust mit einer Doppelwand konstruiert, wobei der Raum zwischen der Innen- und Außenwand gekühlt werden kann, typischerweise durch einen Ventilator. Dies schützt die Außenhülle vor extremer Hitze und hilft, eine stabile interne Umgebung aufrechtzuerhalten.

Gasmanagementsystem

Zur Steuerung der Atmosphäre muss der Ofen über Einlass- und Auslassöffnungen verfügen. Der Einlass ermöglicht die Einführung spezifischer Gase (wie Stickstoff, Argon oder Wasserstoff), während der Auslass das sichere Ablassen der verdrängten Luft oder des verbrauchten Gases ermöglicht. Dieses System ermöglicht das Spülen der Luft, bevor ein Heizzyklus beginnt.

Präzise Temperaturregelung

Die Aufrechterhaltung einer stabilen Temperatur ist ebenso entscheidend wie die Gaskontrolle. Diese Öfen verwenden einen digitalen PID-Regler (Proportional-Integral-Differential), der eine weitaus höhere Genauigkeit bietet als ein einfacher Thermostat. Er passt die Leistung der Heizelemente kontinuierlich an, um ein Überschwingen der Temperatur zu verhindern und die Gleichmäßigkeit in der gesamten Kammer aufrechtzuerhalten.

Hochleistungsheizelemente

Um hohe Temperaturen konstant zu erreichen und aufrechtzuerhalten, verlassen sich Atmosphäreöfen auf langlebige Heizelemente mit langer Lebensdauer. Diese sind für eine zuverlässige Leistung über Tausende von Stunden ausgelegt und stellen sicher, dass Prozesse wiederholbar und vorhersehbar sind.

Gängige Atmosphären und ihre Anwendungen

Das gewählte Gas hängt vollständig vom gewünschten Ergebnis für das zu verarbeitende Material ab.

Inerte Atmosphären

Gase wie Stickstoff und Argon werden verwendet, wenn das Ziel einfach darin besteht, jegliche chemische Reaktion zu verhindern. Sie sind ideal für Prozesse wie Glühen, Löten und Sintern empfindlicher Metalle.

Reaktive Atmosphären

Gase wie Wasserstoff oder endothermes Gas werden verwendet, um aktiv mit der Materialoberfläche zu interagieren. Wasserstoff ist ein Reduktionsmittel, das Oxide entfernen kann, während andere Gasmischungen zum Härten von Stahl verwendet werden.

Vakuum

Ein Vakuum ist die ultimative kontrollierte Atmosphäre – die Abwesenheit einer solchen. Das Erzeugen eines Vakuums entfernt Sauerstoff und andere Gase, was für Prozesse wie das Entgasen von Materialien oder das Hochreinlöten entscheidend ist.

Die Kompromisse verstehen

Obwohl unglaublich leistungsfähig, führen Atmosphäreöfen zu Komplexitäten, die in Standard-Industrieöfen nicht zu finden sind.

Erhöhte Kosten und Komplexität

Die Notwendigkeit einer perfekt abgedichteten Kammer, Gasversorgungsleitungen, Sicherheitsverriegelungen und Präzisionssteuerungen macht diese Systeme erheblich teurer und komplexer im Betrieb als ihre konventionellen Gegenstücke.

Betriebssicherheit

Der Umgang mit Industriegasen birgt inhärente Risiken. Inertgase wie Stickstoff und Argon sind Erstickungsmittel, während reaktive Gase wie Wasserstoff hochentzündlich sind. Angemessene Belüftung, Sicherheitsprotokolle und Bedienerschulungen sind nicht verhandelbar.

Wartungsanforderungen

Die Dichtungen, Dichtungsringe und Gasflusssysteme erfordern regelmäßige Inspektion und Wartung. Ein kleines Leck kann die Atmosphäre beeinträchtigen, eine Charge von Teilen ruinieren und eine potenzielle Sicherheitsgefahr darstellen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen thermischen Verarbeitungsanlage hängt vollständig von Ihrem Material und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf einfachem Trocknen oder Aushärten ohne Bedenken hinsichtlich der Oberflächenchemie liegt: Ein Standard-Industrieofen ist oft ausreichend und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation an empfindlichen Metallen während der Wärmebehandlung liegt: Ein Inertgasofen mit Stickstoff oder Argon ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der aktiven Veränderung der Oberflächeneigenschaften eines Materials liegt: Ein reaktiver Atmosphäreofen, der für spezifische Prozessgase ausgelegt ist, ist notwendig.

Letztendlich bietet ein Atmosphäreofen absolute Kontrolle und verwandelt das Hochtemperaturheizen von einem einfachen Prozess in ein präzises Fertigungs- oder wissenschaftliches Werkzeug.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Abgedichtete Kammer & Gaskontrolle | Verhindert Oxidation, Zunderbildung und Kontamination während des Erhitzens. |

| Inerte Atmosphären (N₂, Argon) | Ideal zum Glühen, Löten und Sintern empfindlicher Materialien. |

| Reaktive Atmosphären (H₂) | Ermöglicht Oberflächenhärteprozesse wie Aufkohlen und Nitrieren. |

| Präzise PID-Temperaturregelung | Gewährleistet gleichmäßige, wiederholbare Ergebnisse für kritische Anwendungen. |

Benötigen Sie eine präzise thermische Verarbeitung ohne Oxidation?

KINTEK ist spezialisiert auf Hochleistungs-Atmosphäreöfen und -Kammeröfen für Labor- und Industrieanwendungen. Unsere Anlagen gewährleisten die Materialintegrität für empfindliche Prozesse in der Metall-, Elektronik- und Luft- und Raumfahrtindustrie.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und die richtige Lösung für eine kontrollierte Atmosphäre für Ihr Labor zu finden.

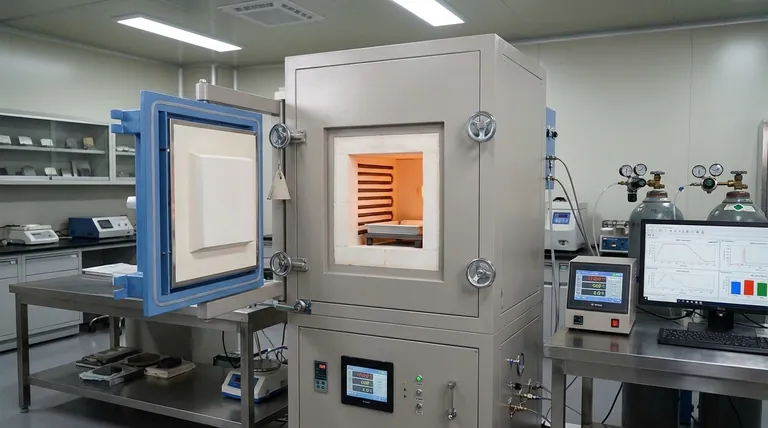

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt eine atmosphärenkontrollierte Röhrenofen beim Sintern von Cu-Mo? Erzielung einer hochreinen Verdichtung

- Was ist der Zweck der Verwendung eines atmospheresgesteuerten Heizofens für die Cu-Reduktion? Aktive katalytische Zustände erreichen

- Wie erleichtert ein Atmosphärenofen die Nachbehandlung von nickelbeschichteten Kohlenstofffasern? Gewährleistung einer Spitzenbindung

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess